Metalotecnia - Fundiciones No Aleadas

-

Upload

john-mejia-diaz -

Category

Documents

-

view

232 -

download

2

description

Transcript of Metalotecnia - Fundiciones No Aleadas

Fundiciones no aleadas Fecha:09/04/02 Página 1 de 29

siderurgia.etsii.upm.es

MATERIALES I :

FUNDICIONES NO ALEADASpor Víctor M. Blázquez

Fundiciones no aleadas Fecha:09/04/02 Página 2 de 29

siderurgia.etsii.upm.es

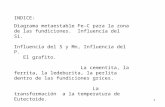

FUNDICIONES NO ALEADAS 1

1. INTRODUCCIÓN 3

2. FUNDICIONES BLANCAS 4

3. FUNDICIONES GRISES 7

3.1. CLASIFICACIÓN Y MICROESTRUCTURA. 7

3.2. PROPIEDADES 17

3.3. FUNDICIONES PERLÍTICAS DE ALTA RESISTENCIA 21

4. FUNDICIONES ATRUCHADAS 23

5. TRATAMIENTOS TÉRMICOS DE LAS FUNDICIONES 25

5.1. RECOCIDO DE ELIMINACIÓN DE TENSIONES 25

5.2. RECOCIDO DE FERRITIZACIÓN 25

5.3. RECOCIDO DE ABLANDAMIENTO 27

5.4. NORMALIZADO 27

5.5. TEMPLE Y REVENIDO 27

5.6. TEMPLE SUPERFICIAL 29

Fundiciones no aleadas Fecha:09/04/02 Página 3 de 29

siderurgia.etsii.upm.es

1. INTRODUCCIÓN

En el tema anterior se estudió el diagrama estable hierro-carbono y los factores que

influyen en que la solidificación, y el enfriamiento posterior, transcurran según dicho diagrama

o, por el contrario, según el diagrama metaestable hierro-cementita. En función, por tanto, de la

forma de aparición del carbono pueden clasificarse las fundiciones de la siguiente forma:

• Fundiciones blancas: todo el carbono aparece combinado y uno de los

microconstituyentes es siempre la pseudoledeburita.

• Fundiciones atruchadas: el carbono aparece combinado y como grafito libre, siendo

nuevamente siempre uno de los microconstituyentes la pseudoledeburita.

• Fundiciones grises: el carbono puede aparecer combinado y/o libre no existiendo

nunca la pseudoledeburita como constituyente. Si se presenta en las dos formas se

habla de fundiciones grises de matriz hipereutectoide, eutectoide o hipoeutectoide, y de

fundiciones grises ferríticas cuando todo el carbono aparece como libre.

La clasificación anterior responde, por tanto, a todas las posibilidades de comportamiento

termodinámico de las fundiciones durante la solidificación y el enfriamiento. Las fundiciones

blancas siguen siempre el diagrama metaestable, mientras que las fundiciones atruchadas

solidifican primero según el estable y luego según el metaestable, siendo el enfriamiento

siempre según éste último. Por el contrario, las fundiciones grises de matriz hipereutectoide,

eutectoide o hipoeutectoide solidifican y realizan la primera parte del enfriamiento según el

diagrama estable, mientras que sólo la última parte la realizan según el metaestable. Por

último, las fundiciones grises de matriz ferrítica responden a cualquier temperatura al diagrama

estable.

La clasificación anterior no considera las fundiciones aleadas o las fundiciones especiales

con grafito modificado, que se estudiarán posteriormente, y que pueden tener microestructuras

distintas a las consideradas hasta ahora.

A continuación se estudian las microestructuras, propiedades y aplicaciones características

de las fundiciones blancas, atruchadas y grises, sin elementos especiales de aleación, así

como los tratamientos térmicos habituales que se les pueden aplicar.

Fundiciones no aleadas Fecha:09/04/02 Página 4 de 29

siderurgia.etsii.upm.es

2. FUNDICIONES BLANCAS

Las fundiciones blancas pueden clasificarse en hipoeutécticas, eutécticas e hipereutécticas

en función de su microestructura, aunque las dos últimas carecen de aplicación industrial.

Las microestructuras de estas fundiciones vienen reflejadas en las micrografías 2-1, 2-2 y

2-3, respectivamente. Las tres microestructuras contienen ledeburita transformada como

microconstituyente matriz, constituida por granos de contornos redondeados, típicos de la

morfología eutéctica, en los que sobre una matriz blanca de cementita destacan zonas negras

de perlita. Las fundiciones blancas eutécticas sólo contienen en su microestructura la

pseudoledeburita, mientras que las hipoeutécticas están formadas además por perlita como

microconstituyente disperso. Por último, las fundiciones blancas hipereutécticas tienen como

constituyente disperso la cementita primaria o proeutéctica, que solidifica en forma de grandes

láminas o agujas blancas.

Micrografía 2-1. Fundición blanca hipoeutéctica. Ataque nital-3. (x 500).

Fundiciones no aleadas Fecha:09/04/02 Página 5 de 29

siderurgia.etsii.upm.es

Micrografía 2-2. Fundición blanca eutéctica. Ataque nital-3. (x 500).

Micrografía 2-3. Fundición blanca hipereutéctica. Ataque nital-3. (x 500).

Fundiciones no aleadas Fecha:09/04/02 Página 6 de 29

siderurgia.etsii.upm.es

La gran fragilidad (KCU = 0; A ≈ 0%) y baja resistencia mecánica a la tracción de las

fundiciones blancas eutécticas e hipereutécticas, justifican la ausencia de aplicación industrial a

pesar de la extraordinaria dureza que presentan (HB > 550; Rm < 90 MPa).

Por el contrario, las fundiciones blancas hipoeutécticas, para las que también la resiliencia

y el alargamiento son nulos, son muy utilizadas en aplicaciones en las que se requiera una

gran resistencia al desgaste sin grandes choques: bolas de molinos, trituradoras, placas de

rozamiento, etc. Las propiedades mecánicas de estas fundiciones dependen de su contenido

en carbono, disminuyendo la resistencia a la tracción de 170 MPa a 100 MPa cuando el

carbono aumenta del 2’8 al 4%, y aumentando, sin embargo, su dureza de 300 a 550 HB.

La resistencia a la compresión de las fundiciones blancas es muy superior a la resistencia a

la tracción, siendo la diferencia tanto más acusada cuanto menor sea la de tracción. En

general, puede suponerse: Rmc ≈ (3 – 5) Rmt.

La contracción lineal de las fundiciones blancas es similar a la de los aceros, 1’2 a 2%,

siendo la contracción volumétrica del orden del 4’4%.

Las composiciones de las fundiciones blancas hipoeutécticas suelen estar comprendidas

entre los siguientes límites:

C: 2-4%; Si: 0’50-1’90%; Mn: 0’20-1’00%; P < 0’20%; S < 0’18%

La composición se elige en función de la dureza requerida y el espesor máximo de la pieza.

La relación perlita / cementita en estas fundiciones define el compromiso entre la resistencia al

choque y la resistencia al desgaste para una aplicación determinada.

Las llamadas “fundiciones blancas templadas” han tenido una gran aplicación en la

fabricación de ruedas de ferrocarril y cilindros de laminación, aunque actualmente van siendo

desplazadas por otras aleaciones. Estas fundiciones se colaban en coquilla metálica y su

composición química tenía una formulación capaz de dar fundición gris en el núcleo y una capa

exterior de fundición blanca resultante del enfriamiento rápido. De esta forma mientras que el

núcleo presentaba una resistencia mecánica adecuada, la periferia de alta dureza

proporcionaba la resistencia al desgaste precisa. Estas fundiciones contenían un 3% de

carbono y un 1% de silicio, con lo que podían obtenerse hasta 35 mm de capa dura.

Un fenómeno opuesto al “blanqueo”, obtención de fundición blanca en la periferia y

fundición gris en el núcleo de piezas, es el llamado “temple invertido”. Ahora, mientras que la

periferia tiene una estructura de fundición gris, el núcleo tiene zonas de fundición blanca. La

Fundiciones no aleadas Fecha:09/04/02 Página 7 de 29

siderurgia.etsii.upm.es

explicación reside en la segregación del azufre que para contenidos altos, y bajo porcentaje de

manganeso, forma FeS de gran poder blanqueante.

3. FUNDICIONES GRISES

3.1. Clasificación y microestructura.

Anteriormente se ha caracterizado a las fundiciones grises por la ausencia de

pseudoledeburita como microconstituyente y la aparición de grafito libre como fase dispersa.

Igualmente se han clasificado las fundiciones grises en función del tipo de matriz metálica que

presentan: matriz hipereutectoide, perlítica o eutectoide, hipoeutectoide o ferrítico-perlítica y,

finalmente, ferrítica.

El tipo de matriz obtenida depende del contenido en carbono de la austenita a la llamada

temperatura de paso del diagrama estable al metaestable. Si el contenido en carbono de la

austenita es superior al del eutectoide del diagrama metaestable se obtienen matrices

hipereutectoides; si es igual al del eutectoide matrices perlíticas; hipoeutectoides para

contenidos en carbono intermedios entre el del eutectoide del diagrama metaestable y el

eutectoide del estable y, por último, matrices ferríticas cuando el contenido en carbono de la

austenita es igual al del eutectoide del diagrama estable.

En las figuras 3-1, 3-2 y 3-3 se representan los diagramas verticales de enfriamiento de

fundiciones grises hipoeutécticas de matriz hipereutectoide, perlítica y ferrítico-perlítica,

respectivamente, mientras que la figura 3-4 corresponde al de una fundición gris hipereutéctica

de matriz ferrítica. En estos diagramas, para simplificar, se han supuesto constantes las

temperaturas de las reacciones eutéctica y eutectoide del diagrama estable, cuando realmente

se trata de un intervalo de temperaturas por tratarse de equilibrios monovariantes en

aleaciones ternarias Fe-C-Si (L = C+1-F = 3+1-3 = 1).

Fundiciones no aleadas Fecha:09/04/02 Página 8 de 29

siderurgia.etsii.upm.es

Fig. 3-1. Diagrama vertical de enfriamiento de una fundición gris hipoeutéctica de matriz hipereutectoide

Fig. 3-2. Diagrama vertical de enfriamiento de una fundición gris hipoeutéctica de matriz perlítica

Fundiciones no aleadas Fecha:09/04/02 Página 9 de 29

siderurgia.etsii.upm.es

Fig. 3-3. Diagrama vertical de enfriamiento de una fundición gris hipoeutéctica de matriz ferrítico-perlítica

e’

e

Fundiciones no aleadas Fecha:09/04/02 Página 10 de 29

siderurgia.etsii.upm.es

Fig. 3-4. Diagrama vertical de enfriamiento de una fundición gris hipereutéctica de matriz ferrítica

Dado que una fundición gris es en realidad una aleación ternaria Fe-C-Si, el contenido en

carbono tanto del eutéctico como del eutectoide del diagrama estable dependen

fundamentalmente de los porcentajes de carbono y silicio de la fundición.

Pueden utilizarse las expresiones:

CE’ = 4’3 - 3

%Si ; Ce’ = 0’8 -

9%Si

para obtener aproximadamente los porcentajes de carbono de los puntos eutéctico (E’) y

eutectoide (e’) del diagrama estable, siendo CE = 4’3 y Ce = 0’8 los valores correspondientes al

diagrama metaestable.

Una mayor aproximación para CE’ puede obtenerse con la fórmula de Fletcher:

CE’ = 4’3-0’286 Si-0’387 P+0’048 (Mn-1’8 S)

donde los símbolos químicos representan el porcentaje en peso del elemento considerado.

Fundiciones no aleadas Fecha:09/04/02 Página 11 de 29

siderurgia.etsii.upm.es

Al ser el diagrama estable Fe-C un diagrama pseudobinario, obtenido para %Si = cte del

diagrama ternario Fe-C-Si, una fundición gris será hipoeutéctica, eutéctica o hipereutéctica en

función del llamado “carbono equivalente” definido por la expresión:

C.E. = %C + 3

%Si +

3%P

que para contenidos bajos de fósforo puede aproximarse por:

C.E. = %C + 3

%Si

Una fundición gris será hipoeutéctica cuando el carbono equivalente sea menor que 4’3, si

C.E. > 4’3 la fundición será hipereutéctica y, por último, cuando C.E. = 4’3 será eutéctica.

La microestructura de las fundiciones grises será la correspondiente a una matriz metálica,

similar a la de los aceros, dependiente del contenido en carbono de la austenita a la

temperatura de paso, y de una fase dispersa que es el grafito. El grafito en las fundiciones

grises puede tener cuatro orígenes distintos: el grafito primario o proeutéctico, obtenido en las

fundiciones hipereutécticas antes de TE’; el grafito eutéctico obtenido a la temperatura TE’; el

llamado grafito secundario o proeutectoide proveniente de la segregación de la austenita entre

las temperaturas TE’ y la temperatura de paso TF y, por último, el grafito eutectoide obtenido a

Te’. Los grafitos proeutectoide y eutectoide engrosan el grafito eutéctico y son indistinguibles de

aquél.

En resumen, una fundición gris hipereutéctica estará formada por la matriz metálica, el

grafito primario y el grafito eutéctico, mientras que las fundiciones hipoeutécticas y eutécticas

sólo contendrán grafito eutéctico y la matriz metálica.

Las morfologías más habituales que suele presentar el grafito en las fundiciones grises de

mayor aplicación industrial se representan en la figura 3-5, aunque pueden aparecer otras

morfologías, intencionadamente o no, más específicas: grafito compacto, grafito

Widmannstätten, grafito estallado, grafito chunky, etc.

Fundiciones no aleadas Fecha:09/04/02 Página 12 de 29

siderurgia.etsii.upm.es

TIPO A TIPO B TIPO C

TIPO D TIPO E

Fig. 3-5. Formas del grafito habituales en las fundiciones grises (x 100)

El grafito tipo A es el que interesa que aparezca en la mayor parte de las aplicaciones. Este

grafito, llamado grafito laminar, está formado por el grafito que junto con la austenita forma el

eutéctico anormal o divorciado que solidifica a la temperatura eutéctica del diagrama estable.

Es un eutéctico anormal típico, dada la diferencia de temperaturas de fusión de las fases que lo

componen y sus muy distintos porcentajes en peso relativos. Como se ha indicado

anteriormente el grafito secundario segregado por la austenita en el enfriamiento posterior de la

fundición engrosa las láminas eutécticas y es indistinguible de éstas.

Este tipo de grafito en láminas aparece en la mayor parte de las fundiciones grises

hipoeutécticas coladas en arena.

Dada la importancia del tamaño de las láminas en la resistencia a la tracción de las

fundiciones grises, el grafito tipo A se clasifica a su vez en ocho tallas, correspondiendo la talla

8 al grafito de longitud menor que 1’5 mm en la observación a 100 aumentos de la probeta en

estado de pulido, mientras que la talla 1 corresponde a láminas superiores a 100 mm.

Fundiciones no aleadas Fecha:09/04/02 Página 13 de 29

siderurgia.etsii.upm.es

Para una observación correcta del grafito es aconsejable efectuar varios ciclos

consecutivos de pulido y ataque con nital-3, acabando siempre con un pulido; de esta forma se

evita que al fluir el grafito durante el pulido enmascare su contorno real engrosándolo.

El grafito tipo B, llamado grafito en rosetas, aparece en fundiciones con carbono

equivalente muy próximo al eutéctico que enfrían moderadamente rápido, por ejemplo,

secciones estrechas o periferia de piezas gruesas. Este grafito representa una distribución

menos uniforme que el grafito tipo A y por ello es más perjudicial que aquél para las

características mecánicas.

El grafito tipo C aparece en las fundiciones hipereutécticas y está formado por el grafito

primario, que aparece en forma de grandes láminas o placas, y el grafito eutéctico tipo A con su

forma laminar característica. Las grandes placas de grafito primario son muy perjudiciales para

la resistencia a la tracción de la fundición, que además contiene un alto porcentaje de grafito

libre, por lo que las aplicaciones industriales son escasas.

Los grafitos tipos D y E, conocidos como grafitos interdendríticos, aparecen en fundiciones

de bajo carbono equivalente coladas desde alta temperatura o enfriadas rápidamente. El

subenfriamiento conduce a una solidificación a temperatura inferior a TE’, tanto más baja cuanto

mayor sea el sobrecalentamiento de la fundición o su velocidad de enfriamiento. Entre TE’ y la

temperatura real de solidificación crecen las dendritas de la austenita y el líquido eutéctico

ocupa los espacios interdendríticos, lo que justifica la morfología de este tipo de grafito.

El grafito tipo D se obtiene en piezas que no presentan gradientes térmicos acusados y que

dan lugar a dendritas en forma de alvéolos elípticos, mientras que el grafito tipo E aparece en

piezas con enfriamientos dirigidos en las que los gradientes térmicos conducen a dendritas

alargadas y estrechas. Igual que en el caso del grafito en rosetas los grafitos tipos D y E

reducen la homogeneidad de la estructura y disminuyen la resistencia a la tracción.

Las pequeñas láminas de grafito interdendrítico eutéctico favorecen la precipitación

posterior del grafito, e inducen la aparición de matrices ferríticas en las que todo el carbono

aparece como carbono libre.

Las fundiciones sintéticas, obtenidas a partir de los elementos puros Fe, C y Si sin

presencia de Mn, P, S, etc., siempre presentan grafito interdendrítico, independientemente de

su composición y temperatura de colada. En este caso, la ausencia de impurezas que actúen

como gérmenes de nucleación del grafito, da lugar a la solidificación tardía de éste (grafito

subenfriado). La adición de azufre a estas fundiciones sintéticas da lugar a la aparición de

Fundiciones no aleadas Fecha:09/04/02 Página 14 de 29

siderurgia.etsii.upm.es

grafito tipo A, ya que la disminución por el azufre de la tensión superficial del líquido se traduce

en una energía libre más favorable para la germinación.

En las micrografías 3-1, 3-2 y 3-3 se representa, mediante microscopía electrónica de

barrido, el aspecto del grafito de los tipos A, C y D.

Micrografía 3-1. Grafito tipo A. Micrografía electrónica de barrido (x 400).

Micrografía 3-2. Grafito tipo C. Micrografía electrónica de barrido (x 400).

Fundiciones no aleadas Fecha:09/04/02 Página 15 de 29

siderurgia.etsii.upm.es

Micrografía 3-1. Grafito tipo D. Micrografía electrónica de barrido (x 800).

La clasificación correcta de una fundición gris debe considerar no sólo el tipo de matriz sino

la forma del grafito, por la influencia que ésta tiene en sus características mecánicas, de ahí

que se hable de fundiciones con grafito laminar y matriz perlítica, fundiciones con grafito en

rosetas y matriz ferrítico-perlítica, fundiciones con grafito interdendrítico y matriz ferrítica, etc.

Las micrografías 3-4, 3-5 y 3-6 representan las fundiciones grises más habituales obtenidas

en bruto de colada: fundición gris perlítica con grafito laminar, fundición gris ferrítico-perlítica

con grafito laminar y fundición gris ferrítica hipereutéctica con grafito tipo C, respectivamente.

Fundiciones no aleadas Fecha:09/04/02 Página 16 de 29

siderurgia.etsii.upm.es

Micrografía 3-4. Fundición gris perlítica con grafito laminar. Ataque nital-3 (x 1.000).

Micrografía 3-5. Fundición gris ferrítico-perlítica con grafito laminar. Ataque nital-3 (x 500).

Fundiciones no aleadas Fecha:09/04/02 Página 17 de 29

siderurgia.etsii.upm.es

Micrografía 3-6. Fundición gris ferrítica hipereutéctica con grafito tipo C. Ataque nital-3 (x 200).

3.2. Propiedades

Una fundición gris puede asimilarse a un material compuesto y sus propiedades mecánicas

dependen, como en aquéllos, de las propiedades individuales de la matriz, de las de la carga,

de la morfología y distribución de ésta y, por último, de los porcentajes relativos de la matriz y

de la carga.

La expresión:

Rm (MPa) = α (500+600C)

proporciona con aproximación suficiente la resistencia a la tracción de las fundiciones grises

hipoeutécticas, siendo α un coeficiente variable entre 0’2 y 0’5 que depende del porcentaje de

grafito libre, su tamaño y morfología, mientras que C es el tanto por ciento de carbono

combinado que posee la matriz metálica. El valor de C es 0’8% para matriz perlítica y 0% para

matriz ferrítica.

Fundiciones no aleadas Fecha:09/04/02 Página 18 de 29

siderurgia.etsii.upm.es

La resistencia a la tracción de las fundiciones grises variará entre 100 MPa (α=0’2; C=0%)

para las fundiciones de matriz ferrítica y grafito tipo A de láminas gruesas, y los 490 MPa

(α=0’5; C=0’8%) de las fundiciones perlíticas con láminas finas de grafito.

La geometría más favorable del grafito en las fundiciones grises es la de láminas finas, de

pequeña longitud, separadas entre sí lo máximo posible y homogéneamente distribuidas, ya

que los extremos de las láminas actúan como concentradores de tensiones. Esta morfología

corresponde a las fundiciones con pequeño porcentaje de grafito libre, es decir, de bajo

contenido en carbono y grafito tipo A.

En la figura 3-6 se representa la resistencia que puede obtenerse en redondos de diferente

diámetro al variar el carbono equivalente.

3 5 4 % C.E.

10 mm

30 mm

50 mm 100

200

300

400

Rm (MPa)

Fig. 3-6. Resistencia a la tracción de redondos de diferente diámetro con carbono equivalente variable

La resistencia a la compresión de las fundiciones grises es entre 2’5 y 5 veces superior a

la resistencia a la tracción, siendo las deformaciones en compresión apreciables mientras que

son prácticamente nulas en tracción (inferiores al 1%).

Fundiciones no aleadas Fecha:09/04/02 Página 19 de 29

siderurgia.etsii.upm.es

En estas fundiciones no existe proporcionalidad entre tensiones y deformaciones, es decir,

no presentan periodo ni límite elástico en el ensayo de tracción.

La figura 3-7 representa la curva de tracción característica de una fundición gris de 200

MPa de resistencia.

0’1 0’2 0’3 0’4 A (%)

50

100

150

200

Rm (MPa)

Fig. 3-7. Diagrama de tracción de una fundición gris de 200 MPa de resistencia.

El módulo elástico, relación entre carga y deformación producida, se suele definir para las

fundiciones grises como el correspondiente al 75% de la carga de rotura. Para la fundición de

la figura 4-6, el módulo elástico sería:

E = 2-10 · 0'2

200 · 0'75 = 3-10 · 2150 = 75.000 MPa

En general, las fundiciones grises tienen módulos elásticos entre 65.000 y 170.000 MPa, es

decir, su valor no es constante como en los aceros (210.000 MPa) y disminuye al aumentar la

carga.

La resistencia a la flexión es intermedia entre la resistencia a la tracción y a la compresión,

ya que en estos ensayos parte de la probeta está sometida a tracción y el resto a compresión.

Fundiciones no aleadas Fecha:09/04/02 Página 20 de 29

siderurgia.etsii.upm.es

El grafito no afecta significativamente a la dureza de las fundiciones grises, siendo

prácticamente la de la matriz. La dureza de la ferrita en las fundiciones grises es superior a la

de los aceros, debido al efecto endurecedor del silicio. Son normales resistencias de 450 MPa

y durezas de 120 HB para la ferrita con 1’5-2’5%Si, mientras que para los aceros los valores

normales son de 300 MPa y 90 HB, respectivamente.

La dureza de las fundiciones grises oscila entre los 100 HB de las ferríticas a los 260 HB de

las perlíticas.

Una característica importante de las fundiciones es que, debido a las discontinuidades que

suponen las láminas de grafito, son poco sensibles a los concentradores de tensiones, por lo

que no son tan críticos los defectos superficiales (ángulos vivos, entallas, etc.) para la rotura

como en el caso de los aceros.

Igualmente, las láminas de grafito justifican la gran capacidad de amortiguación de las

fundiciones, muy superior a la del acero, de ahí su empleo generalizado en la fabricación de

bancadas de máquinas, cuerpos de motores, etc.

El grafito libre mejora la mecanizabilidad de las fundiciones, rompiendo la continuidad de la

viruta. Las fundiciones que presentan mejor aptitud para el mecanizado son las de matriz

hipoeutectoide o ferrítica.

La resistencia al desgaste de las fundiciones grises es excelente para su nivel de dureza,

siendo su comportamiento similar al de aceros tratados con durezas muy superiores. La

fundición perlítica es la que presenta una mayor resistencia al desgaste, reduciendo la ferrita

considerablemente dicha resistencia.

En el desgaste por fricción la presencia del grafito libre mejora la lubrificación reduciendo el

coeficiente de rozamiento y, por tanto, el desgaste. En estos casos es importante el tamaño y

forma del grafito, dando los mejores resultados láminas grandes del tipo A. El peor resultado se

obtiene con los grafitos interdendríticos, siendo los grafitos B y C intermedios a dichos efectos.

Siendo las láminas de grafito discontinuidades en la matriz metálica, equivalentes a

auténticas grietas en la fundición, ésta resulta un material poroso a los gases oxidantes que es

la atmósfera existente en la mayor parte de los hornos industriales. El trabajo continuado, o

intermitente, a temperaturas del orden de los 800ºC, da lugar a la precipitación de grafito y a la

oxidación interna de la fundición. Ambos fenómenos transcurren con un aumento de volumen

que puede alcanzar hasta el 25%. Es conveniente en estos casos que la fundición presente

matriz ferrítica y que el grafito sea lo más fino posible.

Fundiciones no aleadas Fecha:09/04/02 Página 21 de 29

siderurgia.etsii.upm.es

La baja densidad del grafito (2’25 g/cm3) con respecto a la del hierro (7’8 g/cm3) da lugar a

una menor contracción de las fundiciones grises con respecto a las blancas y al acero.

Mientras que la contracción volumétrica del acero es del 5’2% y 4’4% la de las fundiciones

blancas, la de las fundiciones grises es de sólo un 2’1%. En cuanto a las contracciones

lineales, la del acero es del 1’5-2%, la de la fundición blanca es 1’2-2% y la de la gris es de 0’7-

1’3%. Esta menor contracción de las fundiciones grises se traduce en una mayor aptitud para el

conformado por moldeo y colada, dando lugar a piezas más sanas que precisan menos

mazarotaje, y tienen menor número de defectos que las obtenidas con los otros tipos de

aleaciones férreas.

Por último, la resistencia a la corrosión por agua o atmosférica, incluso en ambientes

marinos, de las fundiciones grises es muy superior a la de los aceros comunes, siendo la

pérdida de peso mitad de la de aquéllos. Esta resistencia a la corrosión es consecuencia del

grafito libre, siendo las fundiciones grises hipereutécticas las que presentan un mejor

comportamiento.

3.3. Fundiciones perlíticas de alta resistencia

Las fundiciones de matriz perlítica con grafito laminar fino y bien distribuido son, como ya

se ha visto, las que presentan mayor resistencia a la tracción. Las fundiciones blancas,

atruchadas y grises de matriz hipereutectoide, aún siendo de mayor dureza, tienen menor

resistencia. Las fundiciones grises de matriz hipoeutectoide y ferríticas, además de una menor

dureza, también tienen menor resistencia que las perlíticas.

Las fundiciones grises perlíticas no aleadas son difíciles de obtener en la práctica, pues

con frecuencia aparecen zonas blancas o atruchadas en secciones estrechas que dificultan el

mecanizado y disminuyen la resistencia a la tracción. Esta tendencia se conoce como

sensibilidad al espesor de la fundición.

La sensibilidad al espesor, para una composición química determinada, suele determinarse

colando una pieza de morfología similar a la representada en la figura 3-8.

Fundiciones no aleadas Fecha:09/04/02 Página 22 de 29

siderurgia.etsii.upm.es

1’’ 1’’ 1’’ 1’’ 1’’

1’’

81 ’’ 4

1 ’’ 21 ’’

Fig. 3-8. Probeta para determinar la sensibilidad al espesor de las fundiciones grises.

Habitualmente, la composición química de la fundición para obtener matriz perlítica, sin

problemas de blanqueo, responde a formulaciones como las siguientes:

• Espesor menor que 25 mm:

C=3’25% ; Si=2’25% ; Mn=0’50% ; P<0’25% ; S<0’10%

• Espesor entre 25-50 mm:

C=3’25% ; Si=1’75% ; Mn=0’50% ; P<0’25% ; S<0’10%

• Espesor mayor que 50 mm:

C=3’25% ; Si=1’25% ; Mn=0’50% ; P<0’25% ; S<0’10%

La resistencia que se obtiene para estas fundiciones perlíticas es de 200-250 MPa y

durezas comprendidas entre 180-250 HB. Para durezas inferiores a 180 HB aparece ferrita en

la matriz y para superiores a 250 HB aparece cementita proeutectoide, disminuyendo en ambos

casos la resistencia con respecto a la fundición perlítica.

Cuando se quieren obtener valores elevados de resistencia mecánica (250-350 MPa) con

fundiciones grises perlíticas, no aleadas, se emplean las llamadas fundiciones aceradas, el

sobrecalentamiento y la inoculación de la fundición.

Las fundiciones aceradas son aquéllas que contienen bajos contenidos de carbono y silicio

(3%C-1%Si) y, por tanto, presentan un pequeño porcentaje de grafito libre. La disminución de

la colabilidad de estas fundiciones, por su mayor punto de fusión, se contrarresta

precalentando los moldes de arena, a temperaturas entre 100º y 500ºC, antes de la colada. De

Fundiciones no aleadas Fecha:09/04/02 Página 23 de 29

siderurgia.etsii.upm.es

esta forma disminuye la velocidad de enfriamiento reduciéndose la tendencia al blanqueo, y se

aumenta la colabilidad.

El sobrecalentamiento de la fundición líquida, aumento de la temperatura de colada hasta

los 1.500º-1.550ºC, permite aumentar la resistencia a la tracción de las fundiciones perlíticas

con carbono equivalente bajo, pero no debe sobrepasarse dicha temperatura para evitar la

aparición de grafito interdendrítico, lo que se traduce en una disminución de la resistencia.

La inoculación de la fundición consiste en añadir a la fundición líquida sobrecalentada, en

la cuchara de colada, pequeñas cantidades de aleaciones grafitizantes y desoxidantes. Estas

adiciones suelen ser Fe-Si, Si-Ca, cerio, mezclas de óxidos de tierras raras (michmetal), etc.

La inoculación sólo se emplea para fundiciones de carbono equivalente bajo (3’2-3’8%) y

permite obtener fundiciones perlíticas con resistencias entre 300-350 MPa, exentas de zonas

blancas o atruchadas incluso para espesores pequeños y con una gran regularidad de

resultados. La inoculación evita el subenfriamiento y la aparición del pernicioso grafito

interdendrítico.

Una fundición con 3’71% de carbono equivalente (3%C – 2’13%Si) en la que todo el silicio

se encuentra en la carga proporciona 260 MPa de resistencia, mientras que si el 15% del silicio

total se añade en la cuchara (0’32%) aquélla aumenta hasta 340 MPa.

Las fundiciones grises perlíticas inoculadas de alta resistencia tienen gran aplicación

industrial: ruedas dentadas, tambores de frenos, cilindros de máquinas de vapor, segmentos,

camisas de cilindros, pistones, tubos, etc.

Las fundiciones grises ferrítico-perlíticas y ferríticas, de mucha menor resistencia mecánica,

se reservan para piezas de pequeña responsabilidad, con gran trabajo de mecanizado y en las

que son precisas una colabilidad alta y que, sin embargo, no requieren una resistencia

mecánica elevada: bancadas, grandes piezas de maquinaria, etc.

4. FUNDICIONES ATRUCHADAS

La microestructura de una fundición atruchada hipoeutéctica se representa en la

micrografía 4-1. La microestructura es similar a la de una fundición blanca hipoeutéctica (perlita

y pseudoledeburita) pero con láminas de grafito eutéctico.

Fundiciones no aleadas Fecha:09/04/02 Página 24 de 29

siderurgia.etsii.upm.es

Micrografía 4-1. Microestructura de una fundición atruchada. Ataque nital-3. (x 500).

Las fundiciones atruchadas son duras, frágiles, difíciles de mecanizar y de menor

resistencia mecánica que las fundiciones grises de matriz eutectoide o perlítica. Habitualmente

aparecen de forma no intencionada en la periferia o zonas de pequeña sección de piezas

coladas en arena que deberían tener estructura de fundición gris perlítica. Sin embargo, otras

veces la aparición en ciertas zonas superficiales de piezas de fundición atruchada es

intencionada. Este es el caso de piezas que deben poseer en dichas zonas una dureza alta

para mejorar la resistencia al desgaste y que, sin embargo, requieren la resistencia de la

fundición gris perlítica. Un ejemplo característico son las correderas de las bancadas de

máquinas-herramienta, que se obtienen de fundición atruchada disponiendo enfriadores

metálicos próximos a las zonas adecuadas del molde de arena. De esta forma, con una

composición química propia de la fundición gris perlítica, pueden obtenerse zonas atruchadas

al aumentar la velocidad de enfriamiento selectivamente.

La dureza de las fundiciones atruchadas varía entre 250 y 360 HB, siendo su resistencia a

la tracción de 200-250 MPa, mientras que la resistencia a la compresión puede aproximarse

por:

Rmc ≈ 3 Rmt

Fundiciones no aleadas Fecha:09/04/02 Página 25 de 29

siderurgia.etsii.upm.es

La resiliencia y alargamiento de estas fundiciones es, igual que en el caso de las blancas,

prácticamente nula.

5. TRATAMIENTOS TÉRMICOS DE LAS FUNDICIONES

Los tratamientos térmicos que se aplican a las fundiciones son el recocido de eliminación

de tensiones, el recocido de ferritización, el recocido de ablandamiento, el normalizado, el

temple y revenido y el temple superficial.

No se estudian en este momento los recocidos de maleabilización, que tienen por objeto

convertir una fundición blanca en fundición maleable -de mayor resistencia mecánica y

plasticidad- al ser objeto estas fundiciones especiales de un tema posterior.

A continuación se estudian cada uno de dichos tratamientos separadamente.

5.1. Recocido de eliminación de tensiones

El recocido de eliminación de tensiones se aplica a piezas de fundición gris, en estado

bruto de colada, que tengan morfologías complicadas o que deban quedar con tolerancias

dimensionales muy precisas tras el mecanizado.

El tratamiento consiste en un calentamiento lento a temperaturas entre 500º-570ºC con

mantenimiento variable en función del espesor máximo (una hora por pulgada). La velocidad de

enfriamiento debe ser del orden de 30º-60ºC/h que corresponde a enfriamientos en el horno.

Este tratamiento no afecta a las características mecánicas de la fundición ni altera su

microestructura.

5.2. Recocido de ferritización

Este recocido se utiliza en el caso de piezas fundidas de matriz perlítica o ferrítico-perlítica

que deban sufrir importantes mecanizados, para lo que interesa tener la mínima dureza

correspondiente a la matriz ferrítica. Si se requiere para la pieza una vez mecanizada la

resistencia a la tracción de la matriz perlítica, puede darse posteriormente el tratamiento de

normalizado que se describe más adelante.

Fundiciones no aleadas Fecha:09/04/02 Página 26 de 29

siderurgia.etsii.upm.es

El recocido de ferritización consiste en un mantenimiento adecuado a la temperatura de

760ºC, poco superior a las del intervalo de temperaturas de la reacción eutectoide (720º-

740ºC). En la estancia isoterma la perlita se transforma en austenita y grafito. Un enfriamiento

lento de la austenita (15ºC/h) al atravesar las temperaturas de la reacción eutectoide, y

enfriamiento al aire desde los 650º-600ºC, conduce a una microestructura de ferrita y grafito

laminar de mínima dureza y resistencia.

Este recocido de ferritización es el tratamiento usual para obtener fundiciones grises

hipoeutécticas con matriz ferrítica y grafito laminar tipo A, a partir de fundiciones también

hipoeutécticas con matriz perlítica o hipoeutectoide, pues matrices ferríticas en bruto de colada

sólo se obtienen con fundiciones hipereutécticas que dan lugar a grafito tipo C, o bien con

fundiciones hipoeutécticas subenfriadas con grafito interdendrítico. Estos dos tipos de

fundiciones ferríticas tienen resistencia mecánica muy inferior a la fundición hipoeutéctica

ferrítica con grafito laminar: 80-120 MPa para las de grafito tipo C e interdendrítico y 120-180

MPa para las de grafito laminar.

La micrografía 5-1 representa la microestructura de una fundición gris ferrítica hipoeutéctica

con grafito laminar obtenida por recocido ferritizante. Nótese la menor cantidad de grafito que

presenta con respecto a la fundición gris ferrítica hipereutéctica con grafito tipo C obtenida en

bruto de colada, y cómo ahora se revelan los bordes de grano ferríticos (micrografía 3-6).

Micrografía 5-1. Fundición gris ferrítica hipoeutéctica obtenida por recocido ferritizante.

Ataque nital-3 (x 100)

Fundiciones no aleadas Fecha:09/04/02 Página 27 de 29

siderurgia.etsii.upm.es

5.3. Recocido de ablandamiento

Este tipo de recocido se aplica a fundiciones grises perlíticas que en ciertas zonas

presentan, no intencionadamente, estructuras atruchadas por su mayor velocidad de

enfriamiento. Cuando esto ocurre pueden calentarse las piezas hasta temperaturas próximas a

los 900ºC y, tras mantenimiento variable en función del espesor de las piezas y de la

composición química de la fundición, se enfrían en horno hasta los 760ºC para evitar la

precipitación de cementita proeutectoide y se sacan posteriormente al aire. Este tratamiento

permite descomponer la cementita, a la temperatura de 900ºC, en austenita y grafito

desapareciendo la ledeburita. Durante el enfriamiento lento hasta los 760ºC la fundición

evoluciona según el diagrama estable segregando grafito la austenita, y en el enfriamiento al

aire la austenita se transforma en perlita. Como resultado del tratamiento se obtiene una

microestructura formada por perlita y grafito laminar correspondiente a una fundición gris de

matriz perlítica, que exenta de zonas atruchadas es fácilmente mecanizable y posee mayor

resistencia y tenacidad.

5.4. Normalizado

Cuando se obtienen piezas de fundición que en bruto de colada presentan zonas ferrítico-

perlíticas o ferríticas en secciones gruesas, e interesa tener la máxima resistencia

correspondiente a la matriz perlítica se normaliza la fundición.

El normalizado es un calentamiento a temperaturas de 800º-900ºC y un enfriamiento al

aire. De esta forma la austenita al atravesar la zona de temperaturas eutectoide se transforma

en perlita.

La velocidad del enfriamiento en el intervalo de temperaturas eutectoide determina el tipo

de matriz obtenida para la fundición. Velocidades de enfriamiento en horno de 10º-20ºC/h

conducen a matrices ferríticas, ferrítico-perlíticas para velocidades más altas y perlíticas para

enfriamientos al aire en calma. Enfriamientos en aire forzado, aceite, baños de sales, etc.,

proporcionan matrices hipereutectoides, sorbíticas, bainíticas, etc., de mayor dureza y

resistencia al desgaste que las perlíticas.

5.5. Temple y revenido

Aunque no es un tratamiento habitual puede obtenerse una mayor dureza y resistencia en

las fundiciones grises con este tratamiento, mejorando su resistencia al desgaste. Suele

aplicarse casi exclusivamente a las fundiciones perlíticas.

Fundiciones no aleadas Fecha:09/04/02 Página 28 de 29

siderurgia.etsii.upm.es

En la figura 5-1 se representa el efecto de este tratamiento en función de la temperatura de

revenido alcanzada. Se observa que tras el temple la fundición queda con un máximo de

dureza y un mínimo de resistencia, mientras que al aumentar la temperatura de revenido

disminuye la dureza aumentando la resistencia. El máximo de resistencia se obtiene para

revenidos próximos a los 500ºC, disminuyendo aquélla para temperaturas superiores.

En bruto

Templada Temperatura de revenido

100 200 300 400 500 600 700

100

200

300

400

500

600

Rm (MPa)

100

200

300

400

500

600

HB

HB Rm

ºC

Fig. 5-1. Evolución de la dureza y resistencia de las fundiciones grises templadas con la temperatura de

revenido

La temperatura de temple oscila entre 800º-900ºC, temperaturas en las que la austenita

disuelve gran cantidad de carbono, transformándose en el enfriamiento en martensita o

mezclas de martensita y bainita.

El enfriamiento suele efectuarse en aceite, debido al peligro de agrietamiento que tienen

las fundiciones al templarse en agua. Las fundiciones también presentan una velocidad crítica

de temple como los aceros, siendo la composición química, el espesor de las piezas y la

severidad del medio de temple los principales factores que determinan su templabilidad. El

ensayo Jominy es muy utilizado también en las fundiciones para estudiar la influencia de dichos

factores sobre la templabilidad.

Fundiciones no aleadas Fecha:09/04/02 Página 29 de 29

siderurgia.etsii.upm.es

Cuando quiere obtenerse la máxima dureza se emplean temperaturas de revenido entre

200º-400ºC, mientras que para obtener la máxima resistencia son de 450º-600ºC.

La microestructura obtenida tras el temple y revenido de una fundición gris perlítica se

representa en al micrografía 5-2, estando compuesta por martensita revenida y agujas blancas

de ferrita orientadas en el sentido de la primitiva martensita.

Micrografía 5-2. Fundición gris perlítica templada en aceite desde 875ºC y revenida 1h a 500ºC.

Ataque nital-3. (x 200)

5.6. Temple superficial

Este tratamiento se emplea cuando interesa tener una periferia de alta dureza y un núcleo

más blando, siendo muy utilizado en el caso de piezas que tengan tendencia al agrietamiento

por un temple en masa, o cuando sólo interesa endurecer ciertas zonas superficiales.

El calentamiento se efectúa por temple oxiacetilénico, siendo mucho menos frecuente el

temple por inducción por su mayor precio. El temple superficial sustituye muchas veces con

ventaja a las fundiciones templadas coladas en coquilla metálica, o a las fundiciones que, por el

empleo de enfriadores metálicos en los moldes de arena, presentan zonas atruchadas.