Mantenimiento Productivo.pdf

description

Transcript of Mantenimiento Productivo.pdf

-

Mantenimiento Productivo Total

-

Mantenimiento Productivo Total

1

1 Introduccin... 2 2 Objetivos 2

2.1 Objetivos generales. 2 2.2 Objetivos especficos 2

3 Contenido.. 3

3.1 Qu es el TPM?..................................................................................... 3 3.1.1 Los desafos de los procesos de manufactura. 3 3.1.2 El enfoque del TPM: los equipos. 7 3.1.2.1 La instalacin efectiva del TPM... 7 3.1.2.2 Metas del TPM. 13 3.1.2.3 El significado de total. 14 3.1.2.4 Los elementos del TPEM.. 15 3.1.3 La fuerza del TPM... 19 3.1.3.1 El impacto sobre la manufactura. 19 3.1.3.2 La reduccin de defectos.. 20 3.1.3.3 La pasin por la productividad. 21 3.1.3.4 El control de los costos de mantenimiento 21 3.1.3.5 Las mejoras en seguridad 22 3.1.3.6 La lnea de referencia 22 3.1.3.7 La participacin de los empleados.. 24

3.2 Medicin de la efectividad de los equipos 24 3.2.1 Descubriendo la fbrica escondida. 25 3.2.2 La productividad del equipo.. 25 3.2.3 Las prdidas en los equipos que puede y debe medir. 27 3.2.4 Clculo de la efectividad del equipo 30 3.3 Estrategia para la instalacin del TPM.. 35 3.3.1 El mantenimiento autnomo. 36 3.3.2 Instalacin de un programa MPR efectivo.. 43 3.3.3 Mejoramiento del equipo a travs de tcnicas de solucin. 44

4 Mapa conceptual.. 49 5 Referencia bibliogrfica.. 50 6 Glosario de trminos 50

-

Mantenimiento Productivo Total

2

MANTENIMIENTO PRODUCTIVO TOTAL

1. INTRODUCCIN

El TPM (Mantenimiento Productivo Total) surgi en Japn gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminacin de las grandes prdidas de los equipos, a los efectos de poder hacer factible la produccin "Just in Time", la cual tiene como objetivos primordiales la eliminacin sistemtica de desperdicios.

El TPM es en la actualidad uno de los sistemas fundamentales para lograr la eficiencia total, en base a la cual es factible alcanzar la competitividad total. La tendencia actual a mejorar cada vez ms la competitividad supone elevar al unsono y en un grado mximo la eficiencia en calidad, tiempo y coste de la produccin e involucra a la empresa en el TPM conjuntamente con el TQM.

El resultado final que se persigue con la implementacin del Mantenimiento Productivo Total es lograr un conjunto de equipos e instalaciones productivas ms eficaces, una reduccin de las inversiones necesarias en ellos y un aumento de la flexibilidad del sistema productivo.

En la presente unidad estudiaremos las estrategias que se siguen para instalar el TPM en una empresa.

2. OBJETIVOS

2.1. OBJETIVO GENERAL

Evaluar la factibilidad para la instalacin del Mantenimiento Productivo total en una empresa.

2.2. OBJETIVOS ESPECFICOS

Identificar las ventajas de implementar el TPM en una empresa. Ejecutar un estudio de factibilidad para implementar el TPM en una

empresa. Instalar el TPM en una empresa.

-

Mantenimiento Productivo Total

3

3. CONTENIDO

3.1 qu es el TPM?

El TPM se orienta a crear un sistema corporativo que maximiza la eficiencia de todo el sistema productivo, estableciendo un sistema que previene las prdidas en todas las operaciones de la empresa. Esto incluye "cero accidentes, cero defectos y cero fallos" en todo el ciclo de vida del sistema productivo. Se aplica en todos los sectores, incluyendo produccin, desarrollo y departamentos administrativos. Se apoya en la participacin de todos los integrantes de la empresa, desde la alta direccin hasta los niveles operativos. La obtencin de cero prdidas se logra a travs del trabajo de pequeos equipos.

El TPM permite diferenciar una organizacin en relacin a su competencia debido al impacto en la reduccin de los costos, mejora de los tiempos de respuesta, fiabilidad de suministros, el conocimiento que poseen las personas y la calidad de los productos y servicios finales.

3.1.1 Los desafos de los procesos de manufactura.

Todas las empresas encaran un continuo desafo para mejorar sus operaciones y su manera de hacer negocio. Mantener an los mtodos tradicionales significa quedarse atrs. Lo que hace 5 aos fue aceptado, ahora lo pondr en desventaja. Las mejores empresas, aquellas que estarn en el futuro, estn mejorando y renovando continuamente.

Una revisin somera de los mejores logros ser til para comprender como el TPM puede ayudarlo a sobrellevar estos desafos.

Cules son los aspectos y desafos ms importantes de la manufactura actual?

Competencia global (Globalizacin)

La competencia que enfrenta una empresa es tenaz y de alcance total. Cada empresa est compitiendo en mercados internacionales incluso si no exporta, porque los cambios hacen que alguien importe un producto similar que compite con el suyo. Incluso diferentes empresas dentro de una misma corporacin deben competir por nuevos productos. Como resultado, Ud. debe prometer a sus clientes satisfaccin total y debe cumplir esa promesa.

El desafo de la calidad

Supongamos que una empresa X informa que su meta de calidad es 6. Esto significa 99,9996% de productos buenos entregados a los clientes. En trminos de produccin, equivale a una tasa de rechazo de 3,4 productos por milln. En otras palabras, se debe fabricar 300,000 productos buenos antes de fabricar uno malo. Si su planta hace un esfuerzo por alcanzar este nivel de calidad, ver

-

Mantenimiento Productivo Total

4

que en el proceso llegar a un punto, al igual que un maratonista, que bota la valla, una barrera que parecer frustrar sus esfuerzos. Cul es este obstculo? sus equipos. Necesita tener equipos perfectos para producir productos perfectos. Incluso los mejores equipos pueden decaer rpidamente si no son mantenidos apropiadamente. Pero, mucha gente piensa que no existe el equipo perfecto. Un equipo totalmente limpio, perfectamente mantenido, correctamente ajustado, sin componentes que se desgasten. Imposible!.

Pero las empresas japonesas, con ayuda del TPM, lo hacen con sus mquinas. Las fbricas estn perfectamente limpias, tienen la mana por la limpieza y el mantenimiento continuo. Podemos hacerlo en las empresas de occidente?

Los crticos no lo creen, pero todo consiste en una atencin ininterrumpida del equipo. Esto se puede lograr con la instalacin del TPM. Si ya consigui tener xito con un programa de calidad, esto har la instalacin del TPM ms fcil. En efecto, la calidad y el TPM se complementan, y no necesita crear un nuevo programa. Los programas TPM han sido instalados con mucho xito como parte de un programa de calidad total, la calidad de los equipos.

Justo a tiempo (just in time, JIT)

Otra tcnica moderna de produccin es el JIT. Es un mtodo altamente eficiente de operacin que reduce considerablemente los niveles de inventario, tanto de productos terminados como en proceso. Pero el JIT depende de la confiabilidad del equipo. Si tiene un equipo que falla a mitad de la puesta en marcha del JIT, puede inmediatamente borrar todas las ganancias obtenidas.

Reduccin del ciclo de tiempo de fabricacin.

La situacin de las fbricas enfrenta otro desafo. Debe ser capaz de hacer corridas de produccin cada vez ms rpidas para reducir el tiempo del ciclo. Satisfaccin del cliente significa que el ciclo de produccin llega a ser cada vez ms corto para producir los pedidos de los clientes con menores retrasos. Las paradas de equipo, atascamientos y las paradas menores harn muy difcil la reduccin del tiempo del ciclo si no son controlados sistemticamente por un programa TPM.

Reduccin del tiempo de preparacin y ajustes.

El JIT y la reduccin del tiempo del ciclo logran corridas de produccin ms frecuentes. Pero, de repente, el tiempo de preparacin y los cambios de produccin llegan a ser cruciales, ya que en esos momentos la mquina esta parada. No es una parada por falla, pero sin embargo, esta parada hasta que comience otro ciclo de produccin.

-

Mantenimiento Productivo Total

5

Estudios de Efectividad Global del Equipo (OEE) anteriores han mostrado que la preparacin y ajustes pueden consumir hasta un 50% del tiempo total de produccin. La preparacin y los ajustes son conocidos como las principales perdidas bajo el TPM. El SMED (Single minute exchange of Die) es un enfoque muy exitoso para reducir los tiempos de preparacin a un mnimo absoluto. Hay muchos ejemplos en la industria, uno de ellos es una empresa donde la preparacin que tomaba 1,5 horas, se redujo a 45 minutos y luego a 10 minutos.

La meta del SMED es un nmero de 1 dgito de minutos, lo que significa un tiempo menor a 10 minutos para cualquier preparacin. Bajo el TPM, se logra que los operadores estn involucrados en reducir el tiempo de preparacin.

Reduccin de los costos (produccin y mantenimiento).

Anteriormente los esfuerzos por reducir los costos se orientaban hacia los costos de produccin. Sin embargo, los costos del mantenimiento normalmente alcanzan entre el 5 y el 15% de los costos totales de produccin. El nmero actual depende del tipo de empresa. Una empresa de procesos pesados, caer en el extremo ms alto de la escala, mientras que empresas con una gran cantidad de actividades manuales y pocos equipos estarn en el extremo ms bajo.

Empresas altamente automatizadas caern en el extremo ms alto. El indicador critico no solo es el costo actual, sino la tendencia. Los costos de produccin por unidad se han reducido debido a la automatizacin, a equipos ms rpidos, robots, estudios de reduccin de costos, etc.

Los costos de Mantenimiento, por otro lado, han ido subiendo, debido a que los equipos cada vez llegan a ser ms complicados y sofisticados. El enfoque directo solo sobre los costos de produccin est cambiando. Muchas empresas estn buscando activamente caminos para reducir los costos del Mantenimiento. Pero si tiene paradas de equipo que no puede controlar o predecir, Cmo puede reducir los costos?. Una instalacin correcta del TPM puede invertir la espiral de los costos de Mantenimiento y mejorar tremendamente la eficiencia de los equipos al mismo tiempo.

Expansin de la capacidad.

Produccin produce productos. Mantenimiento crea la capacidad de produccin Conoce la utilizacin real de un equipo? Conoce la disponibilidad real del equipo, cuando el equipo es utilizado? Conoce la eficiencia real del equipo cuando es utilizado? Estudios cuidadosos de los equipos han mostrado una Productividad Efectiva Total del Equipo (TEEP) increblemente baja, sorprendiendo y consternando a la gerencia. No slo en equipos viejos y desgastados, sino en equipos nuevos y

-

Mantenimiento Productivo Total

6

modernos. No slo en equipos redundantes y sin importancia sino en equipos principales de la lnea de produccin.

Algunas veces, hay capacidad disponible escondida en los equipos existentes, que podran retrasar la compra de equipos planeados o incluso expansin de planta, por aos, simplemente aprendiendo como descubrir esta capacidad no utilizada.

Otros recursos.

Los recursos ambientales estn teniendo un impacto mayor en muchos pases. Las regulaciones estn siendo cada vez ms estrictas. Los equipos no deben polucionar el aire, la tierra, el agua, pero deben trabajar ms rpido y producir ms. Slo con equipos bien mantenidos, apropiadamente ajustados e inspeccionados, se puede alcanzar estas metas.

La otra cara de la moneda es la conservacin de la energa. Los motores elctricos son los mayores consumidores de energa en la mayora de las plantas, incluso muchos motores elctricos trabajan con eficiencia baja, debido a un bajo aislamiento, acumulacin de suciedad o desbalance. El desafo es reducir el consumo de energa. Cmo puede manejar esta demanda y obtener mayor capacidad de sus equipos?

EJERCICIO:

Explique cules son las principales causas por las cuales un motor elctrico opera con baja eficiencia.

Adicionalmente, se debe incidir en:

La productividad. La condicin de los equipos. La seguridad. La participacin total de los empleados. El cuidado y limpieza de la empresa. El tiempo de preparacin y recambio. El perfeccionamiento del trabajador. La relacin con los sindicatos o los trabajadores.

Estos son algunos de los problemas y desafos que su empresa tiene que encarar para poder ser competitiva. El Mantenimiento Productivo Total, adecuadamente instalado, tiene un efecto positivo e impresionante en muchos de sus logros sin tener que gastar una exorbitante cantidad de dinero por aumentar la calidad y la productividad. Visto de otra manera, el retorno de la inversin del TPM exitosamente instalado es mayor que con cualquier otro programa de mejoramiento de la productividad.

-

Mantenimiento Productivo Total

7

3.1.2 El enfoque del TPM: Los equipos

El TPM que nosotros debemos aplicar es el que ha definido el Sr. Edward Hartmann, y que se recomienda para ser aplicado en las empresas de Occidente: "El TPM mejora permanentemente la efectividad global de los equipos, con la activa participacin de los operadores".

Esta definicin pone nfasis en "la efectividad global del equipo" y en "una activa participacin de los operadores".

Mientras el TPM involucre, adems de los operadores y del personal de mantenimiento, a ingenieros, vendedores, supervisores y otros, la mejora de la efectividad global del equipo estar claramente acompaada de un buen equipo de trabajo.

3.1.2.1 La instalacin efectiva del TPM

La instalacin efectiva del TPM toma en consideracin las necesidades y prioridades actuales de los equipos y en particular nuestra organizacin especfica y cultural (especialmente s se tiene sindicatos). Este es un procedimiento pragmtico en comparacin con el llamado procedimiento dogmtico de los japoneses.

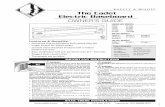

Una de las consideraciones ms importantes que tenemos que tomar en cuenta cuando desarrollemos la instalacin del TPM es mejorar la gestin de los equipos para mejorar su utilizacin (ver figura 1).

El TPM lo conducir a reestructurar su gestin actual de equipos. La utilizacin del equipo (operando a un alto porcentaje de las 24 horas del da), su rendimiento y su disponibilidad son los ingredientes claves que se manejarn en la gestin del equipo y en la utilizacin de los activos.

-

Mantenimiento Productivo Total

8

Fig. 1: Mejoramiento de la confiabilidad

Las tres fases para mejorar la gestin de los equipos son:

FASE I: Mejorar los equipos a su ms alto nivel de rendimiento.

FASE II: Mantener los equipos en su ms alto nivel de rendimiento y disponibilidad.

FASE III: Abastecer (comprar o construir) nuevos equipos con un nivel definido de alto rendimiento y Bajo Costo del Ciclo de Vida (LCC).

FASE I: MEJORAR LOS EQUIPOS A SU MS ALTO NIVEL DE RENDIMIENTO.

Esta es la fase ms importante del TPM. Dependiendo de las condiciones actuales y del rendimiento de los equipos, esta fase puede tomar mucho tiempo y puede costar mucho dinero y esfuerzo. Sin embargo, el aumento en las ganancias, la productividad, calidad y reduccin de costos justifica la inversin.

Etapas:

a) Determinar el rendimiento y la Confiabilidad Global del Equipo (OEE actual).

b) Determinar la condicin de los equipos, es decir identificar el problema.

c) Determinar el rendimiento actual del mantenimiento (especialmente el MP) de los equipos.

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

1 2 3 4 5 6 7 8 9 10 11

Confiabilidad

Aos

-

Mantenimiento Productivo Total

9

d) Analizar las prdidas de los equipos. Use tcnicas de resolucin de problemas.

e) Desarrollar y clasificar necesidades de mejora y oportunidades de los equipos.

f) Desarrollar necesidades de mejora y oportunidades en la preparacin y cambio de produccin de los equipos.

g) Realizar mejoras como estaba planeado y programado. h) Chequee los resultados y comprelos con los estimados y

contine con las actividades de mejora.

Los 3 primeros pasos desarrollan la data necesaria para decidir y establecer las prioridades. Lleve a cabo estos pasos como parte del estudio de factibilidad. El grupo TPM usar los datos de entrada de este estudio y otros tales como registros de paradas, informes de fallas, historia del equipo, costos de reparacin y datos de MTBF, para analizar los puntos dbiles del equipo (paso d) y desarrollar mejoras necesarias (paso e). El anlisis costo - beneficio, los requerimientos, necesidad de mejora de calidad, tiempo de disponibilidad y otras consideraciones determinar el orden de los proyectos de mejora.

El paso f se orienta a mejorar la preparacin o el tiempo de cambio de produccin. El mismo grupo de TPM (apoyado por ingenieros especialistas) analizar los tiempos de la preparacin, desarrollar mejoras y disear proyectos de mejora. El paso g es la ejecucin de los proyectos de mejora de acuerdo al programa. Normalmente este paso toma un tiempo largo, entre 6 a 18 meses, dependiendo de las condiciones del equipo, y de las mejoras propuestas.

En realidad nunca se acaba, ya que el equipo necesita un mejoramiento continuo. Sin embargo este paso normalmente produce los resultados ms rpidos y significantes del TPM. Tiene un impacto significativo en el rendimiento del equipo, la utilizacin del activo, la calidad del producto, y los costos.

El ltimo paso para el mejoramiento de los equipos es medir y publicar los resultados como una comparacin respecto a la lnea de referencia y continuar con las actividades de mejora como est especificado. Utilice todos sus recursos disponibles: operadores, personal de mantenimiento, ingenieros, supervisores y proveedores.

FASE II: MANTENER LOS EQUIPOS A SU MS ALTO NIVEL DE RENDIMIENTO Y DISPONIBILIDAD.

Esta fase asegura que las mejoras realizadas en la Fase I no se evaporen. O, si tenemos nuevos equipos, debe asegurar que se mantengan en un alto nivel de rendimiento a lo largo de su vida til. La clave a recordar aqu es que nada puede sustituir a un buen Mantenimiento Preventivo para alcanzar este objetivo.

-

Mantenimiento Productivo Total

10

Parte de un buen sistema de MP es el Mantenimiento Predictivo (MPd), que emplea el diagnstico de condicin del equipo para predecir fallas potenciales, permitiendo reemplazarlas antes de que el equipo falle.

EJERCICIO:

Elabore una lista de los equipos utilizados en el mantenimiento preventivo de equipos electromecnicos.

No siempre son necesarios equipos de diagnsticos complicados y caros para mantener los equipos en su mxima condicin de operacin. Frecuentemente todo lo que necesitamos es una inspeccin cuidadosa para detectar los defectos escondidos o para prevenir fallas potenciales.

La limpieza es otra actividad que ayuda a mantener las mquinas funcionando a su ms alto rendimiento y a mejorar la calidad de los productos. No parece ser una actividad muy importante, pero su efecto sobre la productividad global es sorprendente.

La limpieza y la inspeccin de un equipo por los operadores es una de las herramientas ms poderosas para mantener los equipos operando y para mejorar la productividad y calidad. Por eso, en la Fase II las tareas de limpieza, lubricacin e inspeccin por los operadores juegan un rol determinante.

Etapas:

a) Determinar los requerimientos de MP para cada mquina. (Con o sin TPM).

b) Determinar los requerimientos de lubricacin de cada mquina.

c) Determinar los requerimientos de limpieza de cada mquina. d) Desarrollar los procedimientos de lubricacin y limpieza. e) Desarrollar los procesos de inspeccin de los equipos

(exponga los defectos escondidos). f) Desarrollar un sistema de lubricacin, limpieza e inspeccin,

incluyendo todos los formatos y controles (hoja de chequeo, OT, programas, informes, etc.). Incluya el mantenimiento predictivo (MPd).

g) Elabore el manual de MP. Incluya la filosofa del TPM, polticas y procedimientos del mantenimiento proactivo, etc.

h) Ejecute la limpieza y lubricacin planeada y programada. i) Chequee los resultados y modifquelos si es necesario. El

resultado ms exitoso es un enfoque dinmico que responde a las condiciones actuales y a los cambios. Normalmente resulta un aumento o disminucin de los intervalos.

-

Mantenimiento Productivo Total

11

FASE III: ADQUIRIR NUEVOS EQUIPOS CON UN NIVEL DEFINIDO DE ALTO RENDIMIENTO Y BAJO COSTO DE CICLO DE VIDA.

El Costo del Ciclo de Vida (LCC) contiene todos los gastos realizados durante la vida til del equipo. Hay 5 estados principales por el cual pasan todos los componentes del equipo. (Ver figura 2). Un alto porcentaje de costo del ciclo de vida (LCC) se determina en la etapa de diseo. Por lo tanto, se requiere una retroalimentacin desde operaciones y mantenimiento a la etapa de diseo (especificaciones) para eliminar del diseo los problemas que tuvieron los equipos en el pasado. Tambin es imprescindible incorporar tecnologa avanzada al diseo, incorporando sistemas de diagnstico que permitan saber inmediatamente donde ha ocurrido la falla (Ej. las fotocopiadoras Xerox).

La Fase III de la gestin de los equipos, conduce las oportunidades y los procesos que se deberan emplear para abastecer nuevos equipos con un nivel definido de alto rendimiento y bajo costo del ciclo de vida.

Etapas:

a) Desarrollar las especificaciones de ingeniera (tiempo del ciclo, nivel de automatismo, funciones, etc.).

b) Obtener datos de entrada de los operadores basados en su experiencia actual con los equipos.

c) Obtener datos de entrada del personal de mantenimiento basados en su experiencia actual con los equipos.

d) Eliminar los problemas del pasado, a travs de mejores diseos o especificaciones basados en la experiencia.

-

Mantenimiento Productivo Total

12

CICLO DE VIDA DE UN EQUIPO1. DISEO DEL EQUIPO

2. FABRIC. DEL EQUIPO

3. ENTREGA

4. INSTALACION

5. OPERACION

6. MANTENIMIENTO

COSTO DE ADQUISICION

Costo ms altose acumulaaqui.

Hasta el 80% sedetermina aqui

RETRO-ALIMENTACION

PROCESO:

Fig. 2: Costo del ciclo de vida de un equipo.

e) Disear con nueva tecnologa considerando la seguridad y la conservacin del medio ambiente.

f) Incorporar sistemas de diagnstico, tales como medidores de presin de aceite, contadores, hormetros sensores de nivel, indicadores de desgaste, sensores de mala ubicacin, sensores de vibracin, sensores de temperatura, etc.

g) Disear considerando la mantenibilidad del equipo (equipos libres de mantenimiento), considerando el fcil acceso a los puntos de limpieza y lubricacin, paneles con grapas y no con tornillos, etc.

h) Comenzar el entrenamiento a operadores y personal de mantenimiento inmediatamente.

i) Aceptar equipos slo si est de acuerdo o excede las especificaciones.

El paso a desarrolla las especificaciones de ingeniera (tales como tiempo, funciones, nivel de automatizacin, etc.) de los equipos nuevos basado en el requerimiento de los nuevos productos (o los mismos). Los pasos b y c permiten recopilar los datos de entrada de los operadores y personal de mantenimiento, basado en su experiencia y apoyado por la historia de los equipos. El siguiente paso permite eliminar los problemas del pasado mejorando el diseo o las especificaciones, basado en el conocimiento adquirido en los dos pasos previos. El objetivo de un diseo amigable para el usuario debe considerarse en este momento. No se olvide de la capacidad de cambio rpido de produccin (considerar un cambio automtico) para deducir o eliminar esta prdida en el equipo.

-

Mantenimiento Productivo Total

13

En el paso e debe considerar la incorporacin de nuevas tecnologas en el diseo, incluyendo aquellas que se refieren a la seguridad y la conservacin del medio ambiente. El paso f permite disear sistemas de diagnstico, tales como manmetros, sensores trmicos, hormetros, indicadores de sectores con problemas, etc. El paso g enfoca en el diseo con una elevada mantenibilidad, con la meta de diseo de equipos libres de mantenimiento o un mantenimiento amigable. Por ejemplo, se pueden mencionar accesos para limpiar, lubricar, paneles con grapas en vez de tornillos, etc.

Es importante comenzar el proceso de entrenamiento en el nuevo equipo tan pronto como sea posible (paso h). Es muy ventajoso y altamente motivador, enviar al personal de mantenimiento y a los operadores a un entrenamiento dado por el proveedor del equipo. El entrenamiento temprano asegura rendimiento y estndares de calidad elevados.

El paso i no debera necesitar discusin, pero la experiencia muestra que si lo es. Despus de un tiempo, el equipo es aceptado por el proveedor luego de estar de acuerdo con las modificaciones realizadas. El tiempo requerido para una instalacin y puesta a punto apropiado, y corrida de prueba no deben ser subestimadas, ya que el resultado es un equipo con una OEE baja.

3.1.2.2 Metas del TPM

Parte del mejoramiento y del mantenimiento de los equipos a su ms alto nivel de rendimiento es adoptar metas ambiciosas. Como las metas "Cero defectos" de gestin de calidad, las metas del TPM son similares respecto de los equipos:

Cero tiempos de parada no planeados. Cero productos defectuosos causados por equipos. Cero prdidas de velocidad de equipos.

La primera y la ms difcil meta son cero paradas de equipo no planificadas. La primera reaccin, cuando la sometemos a discusin es "IMPOSIBLE". Sin embargo, el nfasis aqu es sobre las paradas de mquina no planificadas. Cuntas paradas de mquina planificada para mantenimiento, limpieza, lubricacin, inspeccin, y ajustes necesitara para lograr cero paradas imprevistas?

Algunas plantas automotrices en Japn trabajan ocho horas por turno, luego "paran" cuatro horas, luego otras ocho horas de trabajo, y as sucesivamente. Qu sucede en esas cuatro horas de parada "planificada?. Mantenimiento Planificado! Y en ese momento limpian, inspeccionan, lubrican, etc.

Qu sucede con el equipo en las siguientes ocho horas? Absolutamente nada! Slo trabajan y trabajan. Cero paradas no

-

Mantenimiento Productivo Total

14

planificadas! Esto explica parcialmente por qu las plantas automotrices Japonesas requieren mucho menos tiempo para producir un vehculo que en otras plantas.

Necesita Ud. el 33% de paradas planificadas para lograr cero paradas no planificadas? Ciertamente no. Cunto? Ud. puede establecerlo fcilmente siguiendo los pasos de la Fase II de la gestin de los equipos (mantener los equipos a su ms alto nivel de rendimiento) y agregando los puntos del mantenimiento regular. La incorporacin del operador bajo el TPM reducir el tiempo requerido por da para las paradas planificadas.

Obviamente, hay un punto de "Mnimo retorno" que hace que el cumplimiento de "Cero absoluto" de paradas pueda resultar muy costoso. Pero debe estar convencido de que cero paradas no planificadas es posible y que se puede hacer lo posible por lograrlo. Si Ud. posee una base de datos de la gestin de mantenimiento, puede establecer dnde se encuentra el punto de quiebre, y descubrir que est mucho ms cerca de cero paradas no planificadas de lo que Ud. piensa.

La segunda meta de TPM es cero productos defectuosos producidos por el equipo. En algunas empresas que hacen lo posible por lograr elevados niveles de calidad, el equipo llega a ser la barrera para lograrlo. Calidad perfecta demanda equipos perfectos.

Cero prdidas de velocidad del equipo es la tercera meta. La prdida de velocidad es una "Prdida escondida", desde que la velocidad terica del equipo (o el tiempo del ciclo) es desconocido y se tiene que establecer la primera vez. Es muy frecuente, que una velocidad baja sea causada por un equipo desgastado que no puede mantener las tolerancias a la velocidad normal de trabajo. El problema se profundiza si esta mquina es parte de una lnea de produccin, ya que retrasa toda la lnea y a la larga conducir a tener sobretiempo. Un 10% de prdidas de velocidad de equipos es un valor promedio que se encuentra en la actualidad en los equipos industriales. El TPM puede fcilmente corregir aquellos equipos que pierden el 10% en productividad debido a una velocidad reducida.

3.1.2.3 El significado de total

El significado de "TOTAL" en TPM es:

a) Efectividad Econmica Total (el TPM puede ser muy rentable).

b) Cobertura Total (Eventualmente se aplica a todos los equipos. Se debe comenzar con los cuellos de botella)

c) Sistema de Mantenimiento Total:

-

Mantenimiento Productivo Total

15

Mantenimiento Preventivo/Predictivo (MP/MPd). Prevencin de mantenimiento (PM). Mantenimiento correctivo; mejoramiento de los equipos. Sistema computarizado de gestin de mantenimiento

(CMMS).

d) Participacin total de todos los empleados involucrados

En pocas palabras "TOTAL" significa involucrar no slo los equipos y las reas de produccin, sino otros departamentos relacionados, tales como el de ingeniera, compras, etc.

3.1.2.4. Los componentes del TPM

Los componentes del TPM son el TPM-AM, el TPM-PM, y el TPM-EM (ver figura 3).

COMPONENTES DEL TPMTPM - AM

- Equipos autodirigidos.- Participacin de los Empleados.- Mejoramiento de las Habilidades.- Involucracin de los empleados.

TPM - PM- MP realizado por el operador.- Inspecciones de los equipos.- MP dinmico.- Mantenimiento Predictivo.

TPM - EM- Mejoramiento de los Equipos- Anlisis de prdidas.- CATS

TPMGestin Productiva

de los Equipos

Fig. 3: Componentes del TPM

TPM-AM (El Mantenimiento Autnomo).Participacin del operador a travs de actividades en grupos pequeos.

El TPM-AM (Mantenimiento Autnomo) es diferente al de la versin Japonesa, especialmente desde que con el TPM, cada planta est forzada a desarrollar su propio mtodo hacia el Mantenimiento Autnomo. El enfoque es la participacin de los operadores en la ejecucin del mantenimiento del equipo (MP especial), y eventualmente la ejecucin autnoma clara de las actividades de mantenimiento diseado. Esto no es una ejecucin autnoma de mantenimiento por el departamento de produccin (en Japn tampoco).

-

Mantenimiento Productivo Total

16

Durante la instalacin del Mantenimiento Autnomo (el cual no necesita ir primero bajo el TPM), los operadores sern entrenados para realizar las actividades de MP para lo cual fueron motivados y son capaces de hacer. Por ello el objetivo principal del AM es el entrenamiento y transferencia de habilidades. La figura 4 muestra varios niveles de entrenamiento del operador bajo el TPM-AM.

El operador sin entrenamiento, que no se involucra con el equipo y que no necesita desarrollar habilidades de mantenimiento ser una reliquia del pasado. Por lo tanto, todos los operadores debern recibir entrenamiento para lograr un conocimiento bsico del equipo y adquirir habilidades de mantenimiento. Este nivel de operadores se podra llamar Operadores Tcnicos 1 (TO/1). Obviamente cada planta determinar qu debe incluir en el entrenamiento y luego desarrollar un plan y un programa de entrenamiento especfico.

El siguiente nivel de entrenamiento es el "entrenamiento especfico" el cual debera alcanzar la mayora de los operadores. Este provee un conocimiento especfico sobre sus mquinas y habilidades especficas de mantenimiento. De igual manera, deber desarrollarse el contenido del entrenamiento, el plan y el programa. Los operadores que alcancen este nivel podran llamarse TO/2 y pueden calificar para un nivel de salario ms alto segn el plan de "pago por nivel de habilidad". Es recomendable que los operadores obtengan un certificado por cada nivel de habilidad.

El nivel ms alto de entrenamiento es el entrenamiento avanzado (TO/3), por el cual solo algunos de los operadores califican. Ellos llegan a ser los especialistas y alcanzan un conocimiento avanzado del equipo y de las habilidades de mantenimiento. Pueden desempear roles de lderes para la puesta a punto y ajustes de la mquina, incluso programando equipos sofisticados.

-

Mantenimiento Productivo Total

17

ENTRENAMIENTO DE LOS OPERADORES BAJO EL TPM - AM

PosibleTitulo:

TO/3

TO/2

TO/1

OP

OperadoresInvolucrados

Algunos

La Mayora

Todos

Nivel deConocimiento:

Conocimiento AvanzadoHabilidad avanzadode Mantenimiento.

Conocimiento EspecificoHabilidades especiales.

Conocimiento Bsico

Ent.Avz.

EntrenamientoEspecfico

EntrenamientoBsico

SinEntrenamiento

No involucradocon el equipo

Fig. 4: Entrenamiento de Operadores bajo el TPM-AM

Dentro del equipo de operadores, hay ahora una variedad de habilidades. Todos pueden lo bsico, otros son buenos con las herramientas, otros pueden identificar y analizar problemas del equipo y desarrollar soluciones. Este es el poder del equipo de trabajo bajo el TPM que lo guiar hacia una gran autonoma y compromiso de los operadores en la gestin de sus equipos.

TPM-PM (Mantenimiento Preventivo y Predictivo) un sistema total de MP para toda la vida del equipo.

El enfoque del TPM-PM es sobre el Mantenimiento Proactivo (MPR). Aqu es donde muchas empresas fallan en el intento. Un estudio reciente revela que el 95% de empresas en los Estados Unidos no realizan adecuadamente el MPR.

Estn atrasados en su programacin, postergan o cancelan muchos trabajos de mantenimiento planificado, no tienen un sistema completo de chequeo, ni de OT's, y normalmente no tienen personal dedicado para evaluar el rendimiento del mantenimiento planificado (MP). Esto incluye algunas de las empresas ms conocidas en el mundo, que emplean costosos equipos con alta tecnologa (high tech).

Por qu muchas empresas en el mundo tienen esas dificultades de tiempo para realizar MP? Por el nfasis en apagar incendios y reparar fallas. Las tareas de MP programadas para hoy pueden hacerse maana; nada malo va a suceder. Excepto que maana, tendremos la misma situacin y el MP fallar nuevamente. Antes de que ellos conozcan esto, estarn en el siguiente ciclo, y as el MP nunca ms ser realizado.

-

Mantenimiento Productivo Total

18

Ya que muchas empresas tienen problemas ejecutando el MP, hay una necesidad vital para considerar una alternativa que nos d un alto porcentaje de cumplimiento de las tareas de MP. Hay muchas opciones. El rea de mantenimiento puede mejorar la ejecucin del MP (probablemente con un aumento del personal). O los operadores pueden participar en el MP, limpiando e inspeccionando el equipo. Tpicamente, ya que los operadores llegan a ser involucrados con sus respectivas mquinas, comenzarn a preguntar cmo aumentar su participacin en estas actividades. Por su puesto, como el objetivo final es eliminar las fallas, la participacin de los operadores permite dejar ms tiempo libre al personal de mantenimiento para las actividades de MP y mejoras de los equipos.

El Mantenimiento Predictivo es una historia diferente. Es poco probable que los operadores puedan realizar todo el mantenimiento predictivo. Esto requiere el uso de equipos sofisticados y un nivel de entrenamiento que muchas de las empresas no tienen o no desean dar a los operadores de las mquinas. Pero transfiriendo ms tareas de MP a los operadores, tendremos ms tiempo para hacer Mantenimiento Predictivo.

TPM-EM (Administracin/Mejoramiento de los equipos) sistema para maximizar la efectividad de los equipos.

El tercer componente es el TPM-EM, Gestin del Equipo / Mejoramiento del equipo. El objetivo es mejorar el rendimiento, la disponibilidad del equipo y la calidad de los productos mejorando el equipo en s. Dependiendo de la condicin y edad del equipo, esto podra ser una tarea mayor y muy costosa. Pero histricamente, el alto retorno de la inversin y los aumentos en la productividad hace muy importante (y temprana) sta actividad del TPM.

La participacin de los operadores, quienes trabajan con el equipo da a da, junto con el personal de mantenimiento, supervisores, ingenieros y algunos proveedores, reunidos en un grupo de trabajo, es el elemento clave para el xito de esta actividad. Normalmente, los operadores estn bastante deseosos y motivados a participar en la gestin del equipo (EM), desde que esto mejorar "su" mquina. Es sorprendente cuanto pueden contribuir los operadores en este proceso.

El TPM-EM requiere considerable tiempo para entrenamiento en anlisis y solucin de problemas y trabajo de grupo, para lograr desarrollar mejoras en los equipos.

Pero puede producir resultados espectaculares, si es adecuadamente organizado y dirigido. Adems, la tasa de xito temprana de esta actividad conducir y motivar a los operadores a participar en las otras tareas del TPM.

-

Mantenimiento Productivo Total

19

3.1.3 La fuerza del TPM

La tendencia del TPM es internacional. Hay un gran inters en el TPM en Amrica Latina, El sur este de Asia y Europa. En los Estados Unidos, el TPM ha sido tomado por varias empresas. La Ford Motor Company, Eastman Kodak, DuPont y Motorola son algunas de las corporaciones lderes que estn instalando programas TPM en muchas plantas tanto en los Estados Unidos como en otros pases.

El TPM trabaja extremadamente bien logrando que los empleados se involucren con el proceso. Pero no podemos esperar que esto suceda automticamente. El dinero, por supuesto, es la principal motivacin en los pases occidentales. Recuerde que a mayor entrenamiento que tenga el trabajador, mayor remuneracin espera recibir. Y aunque tenga que pagar ms a sus trabajadores, el costo involucrado en mejorar las habilidades es una buena inversin.

Lo que s debe tener siempre presente es que el TPM toma tiempo, voluntad, entrenamiento y motivacin. Encontrar cierta resistencia al cambio, algunas veces mayor si est presente un sindicato. Esta reaccin es normal y se presenta en todas partes del mundo.

3.1.3.1. El impacto sobre la manufactura

Fallas de los equipos (paradas)

El principal propsito del TPM es reducir las paradas de mquina. La razn es simple. Solo generaremos dinero cuando el equipo est trabajando. Las esperas por mantenimiento y reparaciones cuestan un precioso tiempo de produccin. As, debemos prevenir las averas y eliminar demoras innecesarias. Tenemos que entrenar y motivar a los operadores para que participen en el logro de estas metas.

Tiempo de funcionamiento de los equipos.

Lograr menos fallas de equipo, cambios rpidos de produccin, menos tiempo de parada por mantenimiento y menos paradas por atascamientos y paradas menores, pueden darnos un 40% ms de productos en el mismo tiempo. Es como tener 24 minutos extras para produccin por cada hora de operacin de mquina.

-

Mantenimiento Productivo Total

20

Velocidad de los equipos.

Empleando el TPM podemos aumentar la velocidad de la mquina en 10%. Una de las razones principales de velocidades bajas de mquina son las partes desgastadas. Otra causa de prdidas de velocidad es tener tuercas o tornillos flojos. La vibracin causa estos desajustes y como hay vibracin en cada mquina que tenga un motor u otro componente rotativo u oscilante, podemos disminuirla balanceando los rodamientos, reductores y ejes. Incluso las mquinas nuevas de mayor precisin tienen vibracin. As que el ajuste de tuercas y tornillos es una rutina que puede pagar buenos dividendos en velocidad de la mquina.

La lubricacin es importante para todo equipo en operacin, pero a veces nos olvidamos de hacerlo. Los operadores pueden inspeccionar sus mquinas, mantener una hoja de chequeo que asegure que esta rutina de mantenimiento sea realizada regularmente. Todas estas acciones mantienen al equipo en buenas condiciones para que pueda trabajar a la mxima velocidad.

3.1.3.2. La reduccin de defectos

El TPM ha reducido los defectos en un 90%, desde 10 por mil a 1 por mil en la planta Tochigi de la Nissan. La calidad puede aumentarse desde 99% a 99.99%. Esto est muy cerca a la meta de cero defectos.

El mantenimiento regular es la clave, por lo que debemos mantener un registro que asegure que el MP se realice como est programado. Algunas plantas utilizan controles estadsticos de los procesos realizados por los operadores, quienes estn entrenados para hacer las estadsticas, hacer diagramas y realizar cualquier otro trabajo de chequeo. Aos atrs, si preguntbamos a los operadores s podran hacer ese trabajo, ellos hubieran respondido que es imposible. Las condiciones actuales son diferentes.

La base de este proceso de calidad es el mejoramiento del equipo y un mantenimiento sin compromiso. Asegurando que el equipo est en las mejores condiciones de operacin, tenemos mejor chance para producir productos de calidad.

-

Mantenimiento Productivo Total

21

3.1.3.3. La pasin por la productividad

Mejorar la calidad y el rendimiento del equipo nos conduce a mejorar la productividad.

Suponga que est produciendo 1000 piezas por da y puede aumentarlas a 1500 sin agregar un turno extra. Qu efecto tendra en las utilidades de la empresa? Esta es la fuerza del TPM. Normalmente, no puede esperar que toda la planta mejore un 50% pero muchas mquinas si pueden. Establezca una meta que pueda alcanzar, mediante un estudio de las condiciones actuales de la planta, calcule la efectividad global de cada equipo y determine as cuanto puede mejorar y que nueva produccin tendr.

3.1.3.4. El control de los costos de mantenimiento

Toda la alta tecnologa asociada, tales como la robtica, la fabricacin automatizada, el CIM, mquinas CNC, ayuda a las empresas a producir ms productos con mayor calidad. Pero estas mquinas nuevas y complicadas son costosas tanto en el precio de adquisicin como la reparacin y el mantenimiento. As, la demanda de mantenimiento y los costos aumentan donde esta tecnologa es instalada.

El TPM puede ayudarnos a controlar los costos de Mantenimiento. Se tiene conocimiento de que las plantas que han instalado el TPM han reducido sus costos en un 30%. Algunas veces podemos alcanzarlo en un rea, en las rutas de mantenimiento y demoras. El operador est all, y con un adecuado entrenamiento, puede solucionar muchos problemas eliminando gran parte del tiempo de viaje.

Las demoras pueden consumir un 35% del tiempo productivo del trabajador de mantenimiento. Si Ud. programa una tarea de MP a una mquina, el personal asignado obtiene una OT y va al lugar. Sin embargo, la mquina est produciendo y no se le puede detener. El personal de mantenimiento espera y espera. Estamos pagando este personal experto para que observe como trabaja la lnea de produccin. Si esta tarea pudiera realizarla el operador se programa convenientemente durante la parada de produccin sin prdida de tiempo.

Se debe delegar las tareas rutinarias, tales como la limpieza, ajuste, lubricacin y puesta a punto a los operadores. Incluso puede transferir muchas tareas de inspeccin, algunas tareas de Mantenimiento Preventivo, y posiblemente algunas tareas de reparacin menor (por ejemplo un cambio de filtros).

-

Mantenimiento Productivo Total

22

Este tiempo libre que logra el personal de mantenimiento debe invertirse en realizar actividades de alta tecnologa, tales como monitoreo de condicin de los equipos y mejoramientos. El personal calificado debe realizar las mayores actividades de mantenimiento, overhaul y reconstrucciones necesarias de los equipos, para lo cual aparentemente nunca hay tiempo disponible.

El MPd, para determinar la condicin del equipo y las reparaciones necesarias, son tambin trabajos de alta tecnologa, que deben realizar los especialistas. Incluso dar asistencia al diseo de nuevos equipos est dentro del alcance del personal de mantenimiento.

Parte de esta nueva actividad de mantenimiento de alta tecnologa es el entrenamiento de los operadores, el cual llega a ser importante bajo el TPM. Cuando el personal de mantenimiento vea los beneficios de transferir sus trabajos rutinarios a los operadores, el entrenamiento ser de alta prioridad.

3.1.3.5. Las mejoras en seguridad

Otro beneficio del TPM es el aumento de la seguridad. Adems de los cero defectos, el objetivo de TPM es cero accidentes. Tennessee Eastman, una Empresa qumica que tiene la primera y ms exitosa instalacin de TPM en los E.U., sufri slo tres accidentes menores mientras ejecut 1,000,000 tareas de TPM (tareas asignadas anteriormente al personal de mantenimiento) en los ltimos cuatro aos. Esta es una gran mejora respecto su registro previo. Bajo el TPM, los operadores estn entrenados y motivados para trabajar seguramente. Si un operador estuviera inseguro de cmo desempear una tarea de TPM correctamente, un operador ms experimentado lo ayudar. Ese es el concepto del equipo y la seguridad y la razn de la mejora dramtica con el TPM.

3.1.3.6. La lnea de referencia

El retorno de la inversin paga normalmente su programa TPM muchas veces. Dai Nippon, una empresa Japonesa grande de pintura, invirti $2.1 millones en TPM, logrando un ahorro de $5.5 millones en el mismo perodo. Un ROI de 262 %! Tennessee Eastman gasta $1 milln anualmente en TPM. Su reduccin de costos documentada est sobre los $5 millones al ao, es decir, un ROI sobre 500 %. Estos no incluyen los beneficios de productividad mejorada, que estn estimados a ser un mltiplo de los beneficios de la reduccin de costos.

-

Mantenimiento Productivo Total

23

Tenemos que invertir en TPM para hacerlo trabajar. No es una cura rpida cueste lo que cueste. Hay gastos por administrar el TPM, por entrenar, y para mejora del equipo. Usted debe determinar donde hay un potencial de ahorros, y aproximadamente cuanto puede esperar ganar.

He aqu un ejemplo de la planta Tennessee Eastman para darle una idea de cmo calcular lo que ahorra. Uno de sus equipos incluye un disco adhesivo pequeo que sirve como una vlvula de seguridad. Si el vaco en la mquina (un reactor qumico) est demasiado alto, el disco se rompe y la mquina se para. Antes del TPM, se tomaba cuatro horas para tener el equipo operativo de nuevo. Por qu tanto tiempo? El operador de la mquina notificaba al supervisor de produccin, quien notificaba al jefe de mantenimiento, quien sacaba a alguno de su trabajo actual para arreglar el problema. El tcnico entonces iba al almacn por el componente de reemplazo, lo llevaba a la mquina, retiraba cuatro pernos y dos pestaas, sacaba la parte rota, pona la nueva, la alineaba, y finalmente ajustaba los pernos y las pestaas. Esto ocurra 200 veces al ao, lo que se traduce en 800 horas gastadas para reemplazar un disco de seguridad con un costo anual de cerca de $20,000.

Cuando se instal el TPM, los operadores decidieron (junto con mantenimiento) que sta tarea la podran hacer ellos mismos si tuvieran las herramientas y repuestos correctos disponibles. As, despus de un perodo de entrenamiento, asumieron el trabajo. Y ocurri una cosa extraa. El nmero de fallas del disco de seguridad cay a 20 en un ao y un ao despus a 10. Los operadores no quisieron cambiar 200 veces el disco en un ao, de modo que comenzaron a mirar detenidamente sus diales para evitar que el vaco no se eleve demasiado alto y rompa el disco. Y ya que el operador tuvo las herramientas y los repuestos, en el sitio de trabajo, el tiempo de parada del equipo disminuy desde cuatro horas a una. El nuevo clculo (10 veces una hora de cada ocurrencia a $25/hora) otorga un costo total de $250 por reparaciones. Esa es una reduccin de costos de $ 19,750 o 99 %. Tambin da al departamento de mantenimiento 800 horas ms para dedicarlas a otro trabajo. Y produccin aade 790 horas a su tiempo, que sola es bastante significativa y que no est incluida ni siquiera en el clculo de ahorros. Multiplique la reduccin de costos por cientos de otras tareas de mantenimiento que esos operadores hacen en la planta, y el ROI llega a ser sinceramente impresionante.

-

Mantenimiento Productivo Total

24

3.1.3.7. La participacin de los empleados

Uno de los resultados ms impactantes del TPM es el orgullo del empleado por su desempeo. En cada instalacin del TPM, los operadores se sienten orgullosos de sus realizaciones. Se acercarn a Ud. y le dirn como han mejorado sus mquinas. Es realmente intangible en trminos de la reduccin de costos o de la mejora del desempeo, pero est all y usted puede verlo.

Sus empleados estarn ms satisfechos por el trabajo porque estn involucrados con el equipo. Van desarrollando un sentido de "propiedad" de la mquina, que contribuye a este sentido de orgullo. El trabajo de equipo tambin aumentar. Ud. tendr ms interaccin, ms poder que sirva de soporte para resolver los problemas del equipo y del mantenimiento. Y finalmente, los miembros del equipo se ayudarn uno a otro en el trabajo.

Ya que el TPM requiere entrenamiento, encontraremos empleados a quienes habr que mejorar ciertas habilidades. Con el avance rpido de la tecnologa, estas mejoras de las habilidades sern ms grandes en los siguientes diez aos. Para muchas empresas, el salto hacia equipos automatizados requerir empleados que sean verstiles y mejor entrenados.

Esta participacin de empleados en el proceso del TPM resultar en una menor rotacin. Su lugar de trabajo estar ms interesante debido a que los empleados tendrn mayor devocin en el proceso de trabajo. Su mayor activo, el personal, estar trabajando con Ud. para mejorar la calidad y la productividad, y reducir las fallas del equipo y las prdidas de tiempo de trabajo.

3.2 Medicin de la efectividad de los equipos

El TPM es la clave que puede revelar aquellas perdidas en la planta y brindarnos quizs un 25 a 30% de capacidad adicional en nuestras reas de produccin.

En muchas ocasiones encontramos plantas en el mundo en el que aparentemente todo est bien y ningn equipo est detenido. Desearamos que esto sea as todo el tiempo, pero algunos problemas vienen y todo se desvanece, mostrndonos la realidad del trabajo diario.

La Efectividad Neta de los Equipos (NEE) es una medida que expresa la real calidad y efectividad del equipo mientras est funcionando.

-

Mantenimiento Productivo Total

25

3.2.1 Descubriendo la fbrica escondida

Entre muchas plantas alrededor del mundo, encontramos la fbrica escondida. Ocasionalmente damos un vistazo a ella, cuando la produccin est en marcha, todo est bien y ningn equipo est detenido. Sabemos que est all todo el potencial que nuestra planta podra dar si todo trabajara continuamente como debiera. Desearamos que esto sea as todo el tiempo, pero algunos problemas vienen y todo se desvanece, mostrndonos la realidad del trabajo diario.

3.2.2 La productividad del equipo

La productividad real del equipo es medida por la Productividad Efectiva Total del Equipo (TEEP).

Esta es la frmula total que incluye la utilizacin del equipo (EU) y la efectividad total del equipo (OEE). Mucha de la actual literatura sobre TPM discute slo sobre la OEE y olvida el factor que se quiere alcanzar, un alto nivel de utilizacin acompaado de un alto grado de productividad del equipo y un buen retorno de la inversin del activo. Podemos mejorar la OEE a expensas de la utilizacin del equipo haciendo que todas las paradas de prueba y el mantenimiento preventivo se realicen durante las paradas planificadas. Si la gerencia de planta est realmente interesada en lograr una buena utilizacin y una buena capacidad del activo, la frmula TEEP es de primera importancia.

La productividad efectiva total del equipo (TEEP), con nfasis sobre "la productividad efectiva", incluye paradas planificadas y es una medida combinada de la utilizacin del equipo y la efectividad global del equipo.

La Efectividad Global del Equipo (OEE) es la medida tradicional y la ms utilizada en el TPM. Refleja como el equipo est rindiendo mientras est operando. Como se puede deducir, no es una medida exacta de la efectividad del equipo, desde que las paradas de prueba, los cambios de produccin y los ajustes estn incluidos. Esto no tiene mucho que ver en el rendimiento del equipo, pero refleja la efectividad global cuando el equipo est operando.

La Efectividad Neta de los Equipos (NEE) es una medida que expresa la real calidad y efectividad del equipo mientras est funcionando (ver figura 5).

-

Mantenimiento Productivo Total

26

1. TEEP: TOTAL EFFECTIVE EQUIPMENT PRODUCTIVITY. (PRODUCTIVIDAD EFECTIVA TOTAL DE LOS EQUIPOS)

OEEEUTEEP =

Considera la utilizacin planificada (Equipo no planificado para operar, mantenimiento planificado y paradas planificadas) y la efectividad global de los equipos (OEE). Est relacionada directamente con la capacidad de planta. Esta medida es importante para dos o tres turnos.

2. OEE: OVERALL EQUIPMENT EFFECTIVENESS, (EFECTIVIDAD GLOBAL DE LOS EQUIPOS)

RQPEEAOEE =

Esta es una medida tradicional de efectividad de equipos bajo el TPM. Excluye paradas planeadas (incluso de Mantenimiento planificada), pero incluye tiempo de preparacin. Es una medida global de efectividad cuando el equipo tiene planificado funcionar. El TPM tiene el impacto ms directo sobre la OEE.

3. NEE: NET EQUIPMENT EFFECTIVENESS, (EFECTIVIDAD NETA DE LOS EQUIPOS)

RQPEUTNEE =

Esta medida expresa la real calidad y efectividad de los equipos mientras estn funcionando. Excluye paradas planeadas (como lo hace la OEE) y tambin excluye paradas requeridas para cambios de preparacin y ajustes. Es un reflejo real de la condicin mecnica de sus equipos.

entofuncionamideTiempoUTCalidaddeGradoRQ

desempeoelendEfectividaPEidadDisponibilEA

globaldEfectividaOEEnUtilizaciEU

=

=

=

=

=

=

Fig. 5: Medida de la efectividad y productividad de los equipos

-

Mantenimiento Productivo Total

27

3.2.3 Las prdidas en los equipos que puede y debe medir.

El TPM enfoca las prdidas de los equipos que influyen en su efectividad. Para calcular estos tres indicadores TEEP, OEE, y NEE necesitamos conocer qu perdidas tienen los equipos. Existen las siguientes categoras:

a) Preparacin y ajustes. b) Fallas de equipos (descomposicin). c) Perodos de inactividad y paradas menores. d) Velocidad reducida (en %). e) Defectos de proceso (en %). f) Otros (por definir, ver figura 8).

Fig. 6: Influencia de las prdidas en el tiempo de trabajo de las mquinas

INFLUENCIA DE LAS 6 PERDIDAS EN EL TIEMPO DE TRABAJO DE LAS MAQUINAS

TIEMPO DISPONIBLE

Tiempo de trabajoPerdidas

porparada

Tiempo de trabajoneto

Perdidas de

Velocidad

Tiempode trabajodisponible

Perdidaspor

fallas

1. Paradas de Maquina

2. Tiempos de preparaciny ajuste.

3. Paradas pequeas ymarcha en vaco.

4. Velocidad reducida.

5. Defectos del Proceso

6. Rendimiento reducidoen el arranque.

-

Mantenimiento Productivo Total

28

DEFINICIONES PARA EL CALCULO DE PERDIDAS:

T. Funcionamiento = T.disponible - T. Parada Planificada T. Operacin = T. funcionamiento - T. de Preparacin T. Neto Operacin = T. Operacin - T. Parada - T. Perdido T. Operacin Utilizable = T. Neto Operacin - T. Perdido por defectos

T. Disponible T. Parada T. Preparacin T. Parada T. Perdido T. Perdido(TD) Planificada (TPR) (TP) (TPE) por defectos

(TPP) (TPD)

8 horas/turnox 3 turnos x7 das =

1440 min/da.

Se programano produccin,descansos,almuerzos,MantenimientoPlanificado.

Preparacin,recambios,CalibracionesPruebas.

Averas,Cualquierotra falla delequipo noplanificada.

Paradas meno-res, faltanpiezas o el operador,perdidas develocidad.

Tiempo per-dido debido ala necesidadde rehacerel trabajo.

Fig. 7: Definiciones para el clculo de prdidas

Fig. 8: Las prdidas de los equipos

Disponibilidad de los equipos

Puesta a punto y ajustes: Incluye cambios de produccin. Programacin Corridas de prueba.

Fallas en los equipos: Paradas espordicas. Paradas crnicas.

Eficiencia del equipo

Periodos de inactividad y paradas menores:

Atascamientos y otras paradas cortas. No hay repuestos, tampoco operador. Bloqueos. Muchas otras razones.

Defectos del proceso: Mermas. Reprocesos

Calidad Otros (por definir): Calentamiento del equipo. Etc.

-

Mantenimiento Productivo Total

29

En muchas empresas, existen otras, tales como prdidas por temperaturas elevadas, produccin de prueba, etc. Estas prdidas deben ser identificadas antes de incluirlas en la frmula adecuada.

La primera prdida del equipo es la preparacin y los ajustes. Cuando hacemos la preparacin, el equipo est detenido, aunque no est malogrado. Por supuesto, esto es necesario como parte de la produccin, pero desde que es una variable y puede reducirse, es calificada como una perdida. Frecuentemente, la preparacin y los cambios de produccin son grandes prdidas del equipo, indicando la necesidad de medirlas cuidadosamente para desarrollar mejoras.

El mantenimiento no planificado (fallas de los equipos) es la siguiente prdida. Hay dos tipos de fallas en los equipos: Espordicas y Crnicas. Las fallas espordicas suceden repentinamente. Algo falla en el equipo, pero normalmente podemos identificarla fcilmente y cambiarla. No ocurre frecuentemente. Las fallas crnicas son ms difciles de tratar. Cada cierto tiempo el equipo se para y no sabemos por qu. Sospechamos la causa pero, no podemos precisarla. Eventualmente la planta aprende a vivir con el defecto. Este compromiso no es la solucin correcta y no se permite que suceda bajo el TPM.

Ambas prdidas figuran en la medida de la disponibilidad del equipo. En cada caso, el equipo est parado y por lo tanto no est disponible para la produccin.

Las siguientes dos prdidas son las llamadas "prdidas escondidas". Normalmente no son medidas ni registradas como paradas porque mantenimiento no es llamado y el equipo no est detenido. Funciona menos eficientemente.

Los perodos de inactividad y paradas menores caen dentro de esta categora. El motor del equipo sigue funcionando, pero ningn producto se est procesando. Quizs hay un atascamiento y ningn producto est llegando al equipo o el siguiente equipo de la lnea est detenido y toda la lnea est "bloqueada", o el operador no est disponible en ese instante.

De repente no dispone momentneamente de repuestos, o el equipo est fuera de ajuste y necesita ser reajustado. Hay muchas razones para estos perodos de inactividad y paradas menores.

Estos pequeos problemas pueden causar las perdidas ms grandes de la planta. En Asia, en una planta de productos electrnicos, una operadora estaba probando los elementos electrnicos que caan en el equipo a travs de un panel. Frecuentemente, el equipo estaba detenido (por atascamiento) y la operadora usaba una herramienta pequea como un palito de

-

Mantenimiento Productivo Total

30

dientes para hacer funcionar el equipo nuevamente. Esto le tomaba solo 4 segundos para solucionar el problema, lo cual suceda en promedio tres veces por minuto. Esto es 12 segundos, y si nos detenemos a observar, es el 20% de la produccin en cada minuto. Si multiplicamos esos 12 seg. /min. por 8 horas tenemos una considerable prdida de produccin.

Los atascamientos figuran normalmente en todas las cartas de perodos de inactividad y paradas menores. Las causas de muchos atascamientos son relativamente fciles de corregir.

Velocidad reducida es la cuarta mayor prdida. Esto parece provenir principalmente de un mantenimiento defectuoso, desgaste o suciedad. Algunas otras causas de prdidas de velocidad son: equipos insuficientemente preparados durante la fase de puesta a punto, mecanismos defectuosos, diseos dbiles e insuficiente precisin del equipo.

Estas dos prdidas figuran en el clculo de la eficiencia del rendimiento. En cada caso, el equipo no est detenido, pero existe un bajo nivel de eficiencia del desempeo.

La quinta prdida del equipo son los productos defectuosos. Si una parte es rechazada o reprocesada, se pierde el tiempo de produccin del equipo. Esta prdida es relativamente ms pequea cuando la comparamos con las otras prdidas. Sin embargo, en el ambiente de Calidad total actual, no se toleran rechazos, especialmente los causados por el equipo. Tpicamente, como los equipos y el mantenimiento son mejorados bajo el TPM, las prdidas de calidad son tambin reducidas. Sin embargo, la razn de cada prdida de calidad debe ser investigada y se deben eliminar los problemas del equipo que la causen. Esta prdida se emplea para calcular la razn de calidad.

Como discutimos anteriormente, hay otras prdidas en su planta. Deben identificarse stas durante el estudio de factibilidad e incluirlas en los clculos.

3.2.4 Clculo de la efectividad del equipo

Una vez que se conocen todas estas prdidas, podemos calcular la efectividad del equipo. Las figuras 7 y 9 muestran el procedimiento y un ejemplo tpico.

El equipo de planta est funcionando las 24 horas del da. Por lo tanto, comenzamos contando los minutos disponibles totales (1440) en un da de 24 horas. La compaa utilizada como ejemplo tpico aqu, trabaja con dos turnos, por lo que le restamos 480 minutos (8 horas por turno). Restamos la parada planificada, que incluye descansos y almuerzos para los dos turnos, ms el tiempo para el mantenimiento planificado y cualquier otra parada

-

Mantenimiento Productivo Total

31

planificada, tal como reuniones y ninguna produccin programada. El clculo establecer el porcentaje de uso del equipo (60.4 %).

El tiempo restante despus de la deduccin del tiempo inutilizado se llama tiempo de produccin (870 minutos). En este punto comienza el clculo del OEE, desde ahora las prdidas reales del equipo entran en juego. Primero, deducimos el tiempo gastado para puestas a punto, cambios de produccin y ajustes (70 minutos). El siguiente clculo dar la disponibilidad planificada (92.0%), que es una parte de la disponibilidad de equipo (EA).

El tiempo dejado despus de la deduccin anterior es el tiempo operativo. En este punto, comienza el clculo de la Efectividad Neta del Equipo (NEE). El tiempo que el equipo estuvo descompuesto por fallas (paradas no planificadas) es ahora deducido y se puede calcular el porcentaje de tiempo de funcionamiento (93,7%). Lamentablemente este es el nico valor informado por el gerente de planta, creando una impresin totalmente equivocada de la situacin real del equipo, ya que esta cubre nicamente una prdida. Por esta razn, los gerentes de planta y produccin se muestran confundidos cuando se les menciona el valor de la efectividad real del equipo (OEE) despus del estudio de Factibilidad. El tiempo de funcionamiento es la otra parte que presenta la disponibilidad del equipo. La disponibilidad est determinada multiplicando la disponibilidad planificada (92.0%) por el tiempo de funcionamiento (93.7 %) = 86.2%. O puede dividir el tiempo operativo neto restante (750 minutos) entre el tiempo corriente (870 minutos) y llegar el mismo resultado.

El ndice para eficiencia de desempeo se calcula despus. El punto de partida es el tiempo operativo neto, del que se deducen primero el tiempo de atascamientos e interrupciones menores (240 minutos), luego la prdida de velocidad (75 minutos). Estas "prdidas ocultadas" generalmente nunca se miden ni se informan, ya que el equipo no est malogrado. Generalmente, los operadores toman accin para lograr hacer funcionar al equipo, o ste se activa automticamente. Para hacer peor este asunto, frecuentemente encontramos que los atascamientos e interrupciones menores son, por mucho, las prdidas mayores del equipo!

Una situacin similar existe con las prdidas de velocidad. Frecuentemente, la velocidad de un equipo desgastado se reduce en funcin de las tolerancias que tiene, y por ello el equipo no volver a alcanzar la mxima velocidad de trabajo. Normalmente, estas prdidas de velocidad crecen gradualmente y nadie est al tanto de esto (otros que no sean los operadores), de aqu que tengamos la segunda "prdida escondida". Adems, las prdidas de velocidad son raramente medidas y frecuentemente, el ciclo de tiempo terico o la velocidad de diseo no se conocen.

Para calcular la eficiencia de desempeo, se deduce el tiempo perdido por atascamientos y paradas menores y prdidas de

-

Mantenimiento Productivo Total

32

velocidad (un porcentaje de prdidas de velocidad es convertida a minutos) del tiempo neto de operacin y luego comparar el resultado, el tiempo de operacin til, con el tiempo de operacin (58.0%).

Otra frmula (utilizada por Nakajima) es el tiempo del ciclo terico multiplicado por el nmero de partes producidas sobre el tiempo neto de operacin. Sin embargo, esta frmula es un poco difcil de utilizar. Algunas veces el tiempo del ciclo terico es desconocido, o cada producto diferente tiene tiempo de ciclo diferente, procesados por el mismo equipo, haciendo difcil el uso de la frmula. Empleando minutos, es mucho ms simple tomar datos durante el perodo de observacin y para el clculo.

El ltimo clculo determina la tasa de calidad. La prdida de tiempo por defectos (nmero de productos defectuosos o reprocesados por el tiempo por producto) se deduce del tiempo de operacin til, resultado el tiempo de operacin neto. Este nmero es luego comparado con el tiempo de operacin til para establecer la tasa de calidad (97.9%). La ventaja de este procedimiento es que solo se utiliza una unidad simple de medida (minutos) en todo el proceso de clculo, haciendo de esto un simple trabajo de computadora. La otra frmula utiliza el nmero de productos rechazados del que resulta la cantidad de productos buenos, y luego esto es comparado con el nmero total de productos dando el mismo resultado.

De dnde vienen todos estos nmeros? Un grupo de observadores debe tomarlos como parte del estudio de factibilidad, el primer paso antes de instalar el TPM en su planta. Un formato que puede ayudar a recopilar los datos necesarios es el que se muestra en la figura 10. Para llenar este formato, una persona debe acercarse al equipo y con un cronmetro tomar los tiempos que trabaja o no trabaja el equipo, y puede anotarlos en la columna que corresponde al tipo de falla que se present. No utilice instrumentos mecnicos o computarizados para realizar este estudio, ya que es muy difcil distinguir las prdidas exactamente. Los observadores necesitan concentrarse en tales puntos como puestas a punto y ajustes, fallas del equipo, atascamientos y paradas menores. La tasa de calidad es normalmente calculada comparando el nmero de rechazos con el nmero total de piezas producidas. Las prdidas de velocidad se expresan frecuentemente como un porcentaje de la velocidad ptima.

-

Mantenimiento Productivo Total

33

SIMBOLO FORMULA Minutos

TIEMPO TOTAL DISPONIBLE: TD 1440Planificado para no funcionar TPNF 480Paradas Planificadas (con descansos) TPP 90Tiempo de Funcionamiento: TF TF=TD-(TPNF+TPP) 870

UTILIZACION EU EU=TF/TD 60.4%

Preparciones y ajustes TPA 70Tiempo de Operacin: TO TO = TF-TPA 800

DISPONIBILIDAD PLANIFICADA: DP DP=TO/TF 92.0%

Parada no planificada TPNP 50Tiempo de Operacin Neto TON TON=TO-TPNP 750

GRADO DE FUNCIONAMIENTO: UT UT=TON/TO 93.8%

DISPONIBILIDAD: EA EA=TON/TF 86.2%

Funcionamiento sin produccion y paradas menores TFSP 240Menor velocidad TMV 75Tiempo de Operacin Utilizable TOU TOU=TON-(TFSP-TMV) 435

EFICIENCIA EN EL DESEMPEO PE PE=TOU/TNO 58.0%

Defectos del Proceso TDP 9Tiempo Productivo Neto: TPN TPN=TOU-TDP 426

GRADO DE CALIDAD: RQ RQ=TPN/TOU 97.9%

PRODUCTIVIDAD EFECTIVA TOTAL TEEP TEEP= EU*EA*PE*RQ 29.6%

EFECTIVIDAD TOTAL OEE OEE = EA*PE*RQ 49.0%

EFECTIVIDAD NETA TOTAL NEE NEE = UT*PE*RQ 53.3%

Fig. 9: Clculo de productividad y rendimiento de los equipos

De este monitoreo, se logra conocer la efectividad actual del equipo y otros datos, lo que se toman como referencia para poder medir el potencial de mejoras. Este anlisis lo orientar hacia las reas donde estn los mayores problemas. Esto nos permite concentrar nuestro esfuerzo en mejorar las actividades que nos darn los ms grandes beneficios de operacin.

-

Mantenimiento Productivo Total

34

CODIGO: NOMBRE: FECHA:FUNCION: OBSERVADOR:

HORA HORA TIEMPO TIEMPO DE FALLA TIEMPO TIEMPO TIEMPO TIEMPODE INICIO FINAL MOTIVO DE FALLA FALLA FALLA FALLA DE PREP. Y PERD. EQUIV.(DESDE) (HASTA) FUNC. MEC. ELECT. ELECTR. SISTEM PARALIZ. AJUSTE VELOC. RECHAZOS

TOTAL:Clculo de la OEE:

OEE = Tiempo de Funcionamiento = Tiempo Total = %

Fig.10: Hoja de toma de tiempos para el clculo de la OEE de los equipos

QU DEBE ESPERAR DE SUS EQUIPOS?

Muchas compaas de "clase Mundial" alcanzan un OEE del 85% o ms despus de una exitosa instalacin del TPM.

LOGROS:

Disponibilidad: ms de 90% Eficiencia en el desempeo: ms de 95% Tasa de calidad: ms de 99%

OEE = 90% x 95% x 99% x 100 = 85%

-

Mantenimiento Productivo Total

35

OEE ACTUAL OEE FINAL49.0% >85%

% DE DISPONIBILIDAD

% DE EFICIENCIA % DE EFICIENCIA

% DEDISPONIBILIDAD

% DE CALIDAD % DE CALIDAD

+ =OEEACTUAL

OEE DESPUSDE LA

INSTALACIONDEL TPM

Fig. 11: Logros del TPM

3.3 Estrategias para la instalacin del TPM

Cmo vamos a instalar el TPM? Podemos hacer AM, PM, y EM al mismo tiempo? Cul es la secuencia adecuada para lograr una buena partida hacia una instalacin exitosa? La respuesta es que depende de muchos factores. Pero aqu mencionaremos una regla prctica a seguir. En los Estados Unidos, un mtodo frecuente, particularmente para aquellas plantas con sindicatos organizados, es comenzar con el EM, luego con el PM y finalmente con el AM.

La razn de este mtodo es el sentido comn. Al comienzo, nadie se opone a la Gestin del Equipo. Pero si Ud. trata de comenzar con el Mantenimiento Autnomo, encontrar oposicin, no solo de los operadores quienes "no desean" relacionarse con mantenimiento, sino tambin del Departamento de Mantenimiento, quienes no desean "transferir" una porcin de su trabajo a los operadores.

Pero involucrando a los operadores y al personal de mantenimiento en grupos para el mejoramiento del equipo, tendr el apoyo de ambos lados. Todos darn sugerencias. Ud. puede tomar ventaja de este deseo y lograr que todos trabajen juntos hacia un objetivo comn. Una vez que los empleados estn trabajando como un equipo en un proyecto, es ms fcil transferir esta cooperacin nuevamente a otras actividades. As, el PM, y eventualmente, el AM llega a ser parte de la cultura corporativa.

En cambio para una planta nueva, el nfasis es diferente. No hay an una gran necesidad de mejorar el equipo al inicio de la operacin. Puede comenzar por el AM, construyendo buenos hbitos de trabajo a los nuevos operadores. Aqu tiene una ventaja distinta, porque puede prevenir problemas de los equipos haciendo que los operadores pongan atencin a sus mquinas desde el inicio. El AM instalado adecuadamente en una planta nueva, apoyado por el PM, mantendr al equipo en las condiciones casi perfectas.

-

Mantenimiento Productivo Total

36

Hay muchos otros factores que influenciarn en la instalacin del TPM. Se deber establecer las prioridades y secuencias de la instalacin, dependiendo de las necesidades de la planta, del equipo y del personal.

El estudio de factibilidad debe ir primero, porque le dar la medida del rendimiento actual de sus equipos, lo que le indicar las necesidades de mejora. Otra informacin, tal como los niveles de habilidad y las necesidades de entrenamiento le ayudarn a planificar la instalacin.

Tambin deber tener una decisin estratgica, sea sobre la capacidad de expansin o sobre reduccin de costos, o sobre ambos. Las necesidades de mejoras de Calidad pueden tambin determinar cmo estructurar y priorizar la instalacin del TPM.

La cultura corporativa frecuentemente tendr un enfrentamiento con la estrategia de instalacin del TPM. Estn los operadores listos a aceptar llevar a cabo el TPM-AM? Algunas veces los acuerdos del sindicato no permitirn al trabajador de produccin a usar herramientas. Obviamente tal situacin impactar en su estrategia de TPM, pero ciertamente no har imposible el TPM.

Para tener xito en el TPM, necesita ser pragmtico. Hacer lo que funciona en la planta, con sus empleados, en su ambiente. Use el proceso TPM y aplique sus componentes en la secuencia apropiada para hacer que el TPM produzca los resultados deseados.

La gerencia debe entender y apoyar el TPM. Sin el compromiso de la gerencia, la oportunidad de lograr una buena instalacin se reducir muchsimo. La gerencia deber estar comprometida desde el inicio y desarrollar la visin, establecer sus metas, desarrollar las polticas y estrategias del TPM.

Y recuerde, el estudio de Factibilidad es crucial para el xito del TPM. Este establece la lnea de referencia y da las respuestas que necesita para planificar la instalacin. Vendrn buenos resultados a largo plazo si concebimos un buen plan de instalacin, basado en un slido estudio de Factibilidad y una buena estrategia del TPM.

3.3.1 El mantenimiento autnomo

El Mantenimiento Autnomo es el elemento clave del TPM. Este puede ser la razn del gran xito, como en el Japn, o puede ser un gran tropiezo como en muchas empresas de Occidente.

Algunas veces los gerentes creen que el TPM es la herramienta para instalar el Mantenimiento Autnomo. Sin embargo, las diferencias entre la cultura de trabajo de los Japoneses y la de los occidentales (especialmente en los Estados Unidos) hacen necesario desarrollar una estrategia diferente a los mtodos explicados en los textos Japoneses.

-

Mantenimiento Productivo Total

37

El mantenimiento Autnomo Japons ha sido interpretado como un grupo de operadores bien entrenados ejecutando todas las rutinas de mantenimiento de sus equipos, realizando inspecciones tanto como reparaciones menores. Esta interpretacin, ms las recomendaciones para la aplicacin de las cinco S's: seiri, seiton, seiso, seiketsu y shitsuke (traducido como organizacin, orden, pureza, limpieza y disciplina) han causado una fuerte resistencia en los pases Occidentales, ms no en las naciones orientales.

Con todas estas dificultades, abandonara el Mantenimiento Autnomo? Ciertamente no. Hay mucho en juego. Los beneficios del Mantenimiento Autnomo son numerosos para abandonarlo. Ellos son: mejor operacin del equipo, sustancial reduccin de los costos del mantenimiento, menos paradas de equipos, una fuerza de trabajo altamente entrenada y motivada, mejor calidad del producto y muchas otras.

Como resultado del Mantenimiento Autnomo y de la dedicacin de los trabajadores al TPM, las empresas Japonesas premiadas no lucen igual que una compaa Occidental. Raramente ver personal de mantenimiento en la planta durante el turno de produccin. Esto es algo ilgico, pero el personal de mantenimiento no tiene por qu estar all. Nada est mal, nada se malogra. Los operadores han tomado totalmente el control. Entonces, la pregunta es ahora: en qu forma, y cmo el Mantenimiento Autnomo producir estos resultados para nosotros? Qu mtodo deberamos emplear?

El Mantenimiento Autnomo Adecuado.

Cunto Mantenimiento Autnomo necesitamos?

La pregunta se podra hacer de otra manera. Cunto Mantenimiento Autnomo puedo lograr? La respuesta es, tanto como pueda motivar a sus operadores a hacer actividades de mantenimiento. Cuanto ms, mejor, por supuesto, pero en algunas plantas esto no es posible. En muchas instalaciones, ser el resultado de un entrenamiento cuidadoso y promocionado por un perodo largo.

El Mantenimiento Autnomo es un esfuerzo valioso. El equipo operar mejor debido al MPR, las inspecciones y rutinas de mantenimiento sern realizadas de acuerdo a lo programado. El costo del mantenimiento disminuir debido a que muchos de los tiempos de viaje y demoras del tcnico, registradas en cada tarea desaparecern. Cuando el equipo falle, no estar fuera de produccin por mucho tiempo, pues en muchos casos los operadores estarn entrenados para saber cmo ponerlo operativo.

No solo los operadores estarn entrenados, sino que estarn altamente motivados a hacer las tareas de mantenimiento. Entendern cmo trabaja su mquina, y desearn mantenerla

-

Mantenimiento Productivo Total

38

operando a su mejor condicin. Ya que lograremos ms tiempo de produccin del equipo, el Mantenimiento Autnomo lograr una alta calidad de productos, el cual es el objetivo final de todo proceso de manufactura.

Limitaciones del Mantenimiento Autnomo.

Todas las grandes ventajas del Mantenimiento Autnomo no se presentaran solas. Deber asegurarse de que los pasos a seguir sean tal y como lo plane para lograr los beneficios.

Tendr que establecer la habilidad de aprendizaje de sus trabajadores. Algunos estarn ms entrenados que otros. Muy importante, tendr que determinar si ellos pueden ser motivados a aprender, y qu pasos deber dar para alimentar su entusiasmo.

Cmo reaccionar el personal de mantenimiento al Mantenimiento Autnomo? Lo vern como una amenaza a la seguridad de su trabajo, se negarn a cooperar? Cmo podr persuadirlos para que apoyen el TPM? y Cul ser el rol del Departamento de Mantenimiento, desde que el los operadores realizarn las tareas de rutina del MP? El Departamento de Mantenimiento no est fuera del negocio bajo el TPM, de ninguna manera. Ud. necesita un plan para redistribuir sus actividades hacia un nuevo objetivo, la organizacin del "high Tech" que su planta necesita alcanzar con el nuevo y ms complejo equipo del futuro.

El tiempo de entrenamiento es otro tropiezo potencial. El objetivo de produccin es la mxima cantidad de productos en cada turno. El gerente de produccin frecuentemente se niega a dejar salir a los trabajadores de produccin para ser entrenados. Se deber encontrar el momento para la ejecucin del entrenamiento establecido por el AM. En una planta, el gerente del TPM, como parte del estudio de Factibilidad, examin a todos los 250 trabajadores de produccin. Encontr que solo 2 eran indispensables y tenan que dedicarse al proceso por lo que ellos no podan salir durante la produccin. Los otros 248 estuvieron disponibles para el entrenamiento.

Qu tareas pueden hacer los operadores? Pueden limpiar sus equipos? Normalmente, la respuesta es S. Y sobre la lubricacin? Recuerde que ellos automticamente no van a ser capaces de hacerlo. Debe entrenarlos primeramente empleando un sistema, por ejemplo, puede tener un cdigo de colores para las grasas y para el aceite, y para cada punto de lubricacin. Pueden inspeccionar su mquina? Si los entrenamos apropiadamente, seguramente podrn, pero esto toma tiempo.

Y sobre la puesta a punto, ajustes, mantenimiento preventivo y paradas menores? Esto depender en gran medida del entrenamiento, cuanto ms puedan aprender y motivarse, ms

-

Mantenimiento Productivo Total

39