mantenimiento catuta

-

Upload

maycol-atencia -

Category

Documents

-

view

217 -

download

0

description

Transcript of mantenimiento catuta

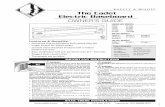

UNEASIGNATURA : MANTENIMINETO INDUSTRIALPROMO: 2003 IISECCION: E3FECHA : 15/12/2013

FACULTAD DE TECNOLOGIAOBJETIVOS DE MANTENIMIENTODOCENTE:OLIVARES CASTILLO; OSCAR

OBJETIVOS DEL MANTENIMIENTO

1.1 IDEAS BSICAS SOBRE MANTENIMIENTO

Se define habitualmente mantenimiento como el conjunto de tcnicas destinado a conservar equipos e instalaciones industriales en servicio durante el mayor tiempo posible (buscando la ms alta disponibilidad) y con el mximo rendimiento.

A lo largo del proceso industrial vivido desde finales del siglo XIX, la funcin mantenimiento ha pasado diferentes etapas. En los inicios de la revolucin industrial, los propios operarios se encargaban de las reparaciones de los equipos. Cuando las mquinas se fueron haciendo ms complejas y la dedicacin a tareas de reparacin aumentaba, empezaron a crearse los primeros departamentos de mantenimiento, con una actividad diferenciada de los operarios de produccin. Las tareas en estas dos pocas eran bsicamente correctivas, dedicando todo su esfuerzo a solucionar las fallas que se producan en los equipos.

A partir de la Primera Guerra Mundial, de la Segunda y sobre todo tras atravesar una grave crisis energtica en el 73, empieza a concebirse el concepto de fiabilidad. La aviacin y la industria automovilstica lideran esta nueva corriente. Se desarrollan nuevos mtodos de trabajo que hacen avanzar las tcnicas de mantenimiento en varias vertientes:

En la robustez del diseo, a prueba de fallos y que minimice las actuaciones de mantenimiento En el mantenimiento por condicin, como alternativa al mantenimiento sistemtico. Aparece el mantenimiento predictivo. En el anlisis de fallos, tanto los que han ocurrido como los que tienen una probabilidad tangible de ocurrir (fallos potenciales). Se desarrolla en Mantenimiento basado en Fiabilidad o RCM. El RCM como estilo de gestin de mantenimiento, se basa en el estudio de los equipos, en anlisis de los modos de fallo y en la aplicacin de tcnicas estadsticas y tecnologa de deteccin. Se podra afirmar que RCM es una filosofa de mantenimiento bsicamente tecnolgica. En el uso de la informtica para el manejo de todos los datos que se manejan ahora en mantenimiento: rdenes de trabajo, gestin de las actividades preventivas, gestin de materiales, control de costes, etc. Se busca tratar todos estos datos y convertirlos en informacin til para la toma de decisiones. Aparece el concepto de GMAO (Gestin del Mantenimiento Asistido por Ordenador), tambin denominado GMAC (Gestin del Mantenimiento Asistido por Computadora) o CMMS (Computerised Management Maintenance System). En la implicacin de toda la organizacin en el mantenimiento de las instalaciones. Aparece el concepto de TPM, o Mantenimiento Productivo Total, en el que algunas de las tareas normalmente realizadas por el personal de mantenimiento son ahora realizadas por operarios de produccin. Esas tareas transferidas son trabajos de limpieza, lubricacin, ajustes, reaprietes de tornillos y pequeas reparaciones. Se pretende conseguir con ello que el operario de produccin se implique ms en el cuidado de la mquina, siendo el objetivo ltimo de TPM conseguir Cero Averas. Como filosofa de mantenimiento, TPM se basa en la formacin, motivacin e implicacin del equipo humano, en lugar de la tecnologa.

Por desgracia, muchas empresas todava no han sufrido esta evolucin en el mantenimiento y siguen ancladas en la oscura prehistoria del mantenimiento moderno. En muchas de ellas sigue siendo la reparacin urgente de averas la que dirige la actividad de mantenimiento, es la planta la que dicta lo que debe hacerse y no los profesionales a cargo de la instalacin. El porcentaje de empresas que dedican todos sus esfuerzos a mantenimiento correctivo es muy alto. Son muchos los responsables de mantenimiento, tanto de empresas grandes como pequeas, que creen que la gestin del mantenimiento, la implantacin de TPM o RCM, el anlisis de fallos potenciales o incluso la simple elaboracin de un plan de mantenimiento programado son conceptos muy interesantes en el campo terico, pero que en la planta que dirigen no son aplicables: parten de la idea de que la urgencia de las reparaciones es la que marca y marcar siempre las pautas a seguir en el departamento de mantenimiento.

Existen una serie de razones por las que una instalacin industrial debe plantearse cul es el mantenimiento ptimo a realizar en ella, es decir, razones por las que debe gestionar su mantenimiento evitando que sea la propia instalacin obligue a los tcnicos de mantenimiento a realizar intervenciones normalmente no programadas. Estas razones son las siguientes: El alto coste que supone en muchos casos la prdida de produccin. Este importe es en muchas ocasiones muy superior al simple coste de reparacin o reposicin de los elementos daados. Porque la mayora de las instalacin no solo deben estar disponibles mucho tiempo, sino que adems deben ser fiables. Eso supone que deben realizarse previsiones sobre la produccin y que dichas previsiones se deben cumplir. Es el caso de las centrales elctricas, de la industrial del automvil o de las refineras, donde los compromisos de produccin pueden hacer incurrir a la empresa en penalizaciones y sobrecostes realmente inasumibles. Porque la seguridad, y las interrelaciones con el medio ambiente son aspectos que han tomado una extraordinaria importancia en la ges-tin industrial. Es necesario gestionar estos aspectos para incluirlos en las formas de trabajo de los departamentos de mantenimiento.

Fig 1.1 La reparacin urgente de averas no puede ser la base del mantenimiento de una instalacin industrial Por todas estas razones, es necesario definir polticas, formas de actuacin, es necesario definir objetivos y valorar su cumplimiento, e identificar oportunidades de mejora. En definitiva, es necesario gestionar el mantenimiento, dirigir el departamento con polticas que permitan pensar que se tiene el control de la instalacin, y que no es la propia instalacin la que impone los resultados, sino que estos se ajustan a unos valores previamente definidos por la direccin de la empresa y de la instalacin.

1.2 OBJETIVOS DEL MANTENIMIENTO DE UNA INSTALACIN INDUSTRIAL

El objetivo fundamental de mantenimiento no es pues reparar urgente-mente las averas que surjan. El departamento de mantenimiento de una industrial tiene cuatro objetivos que deben marcan y dirigir su trabajo:

Cumplir un valor determinado de disponibilidad. Cumplir un valor determinado de fiabilidad. Asegurar una larga vida til de la instalacin en su conjunto, al menos acorde con el plazo de amortizacin de la planta. Conseguir todo ello ajustndose a un presupuesto dado, normalmente el presupuesto ptimo de mantenimiento para esa instalacin.

Fig 1.2 Los objetivos de mantenimiento de una instalacin industrial son muy claros y fcilmente medibles 1.2.1 El objetivo de disponibilidad

La disponibilidad de una instalacin se define como la proporcin del tiempo que dicha instalacin ha estado en disposicin de producir, con independencia de que finalmente lo haya hecho o no por razones ajenas a su estado tcnico.

El objetivo ms importante de mantenimiento es asegurar que la instalacin estar en disposicin de producir un mnimo de horas determinado del ao. Es un error pensar que el objetivo de mantenimiento es conseguir la mayor disponibilidad posible (100%) puesto que esto puede llegar a ser muy caro, anti-rentable. Conseguir pues el objetivo marcado de disponibilidad con un coste determinado es pues generalmente suficiente. Como se ver ms adelante, la disponibilidad es un indicador que ofrece muchas posibilidad de clculo y de interpretacin. As, para una central termo Solar el objetivo de disponibilidad se centra en las horas en las que la planta recibe radiacin directa, y es relativamente intrascendente que la central est disponible para producir por la noche o en los das de lluvia o nubosidad abundante. La definicin de la frmula de clculo de la disponibilidad tendr un papel vital para juzgar si el departamento de mantenimiento de cualquier instalacin industrial est realizando su trabajo correctamente o es necesario introducir algn tipo de mejora.

Los principales factores a tener en cuenta en el clculo de la disponibilidad son los siguientes:

N de horas totales de produccin. N de horas de indisponibilidad total para producir, que pueden ser debidas a diferentes tipos de actuaciones de mantenimiento:

Intervenciones de mantenimiento programado que requieran parada de planta. Intervenciones de mantenimiento correctivo programado que requieran parada de planta o reduccin de carga. Intervenciones de mantenimiento correctivo no programado que detienen la produccin de forma inesperada y que por tanto tienen una incidencia en la planificacin ya realizada de la produccin .

Nmero de horas de indisponibilidad parcial, es decir, nmero de horas que la planta est en disposicin para producir pero con una capacidad inferior a la nominal debido al estado deficiente de una parte de la instalacin, que impide que sta trabaje a plena carga.

En cuanto a los valores aceptables de disponibilidad muchos tipos de instalaciones industriales, conseguir objetivos de disponibilidad superiores al 92% de forma sostenida (un ao o varios puede obtenerse, pero no de forma continuada) es un objetivo bastante ambiciosos, siempre que se calcule de acuerdo con la frmula propuesta por la IEEE 762/2006. Las instalaciones industriales suelen buscar objetivos entre ese 92% y un 50%, en los casos menos exigentes en lo que se disponga de una capacidad de produccin muy superior a lo que es capaz de absorber el mercado.

Existen muchas frmulas de clculo de este indicador. Es importante destacar que la IEEE desarroll la norma especfica detallada en el prrafo anterior referida a la disponibilidad en una instalacin, tratando de evitar interpretaciones parciales que pudieran beneficiar a una alguna parte en beneficio de otra (propietario contratistas, etc.).

1.2.2 El objetivo de fiabilidad

La fiabilidad es un indicador que mide la capacidad de una planta para cumplir su plan de produccin previsto. En una instalacin industrial se refiere habitualmente al cumplimiento de la produccin planificada, y comprometida en general con clientes internos o externos. El incumplimiento de este programa de carga puede llegar a acarrear penalizaciones econmicas, y de ah la importancia de medir este valor y tenerlo en cuenta a la hora de disear la gestin del mantenimiento de una instalacin. Los factores a tener en cuenta para el clculo de este indicador son dos:

Horas anuales de produccin, tal y como se ha detallado en el apartado anterior. Horas anuales de parada o reduccin de carga debidas exclusiva-mente a mantenimiento correctivo no programado.

Como puede verse, no se tiene en cuenta para el clculo de este objetivo ni las horas dedicadas a mantenimiento preventivo programado que supongan parada de planta ni las dedicadas a mantenimiento correctivo programado. Para un clculo correcto y coherente de este factor debe definirse siempre cual es la distincin entre mantenimiento correctivo programado y no programado. As, en muchas instalaciones industriales es habitual considerar que una avera detectada pero cuya reparacin pueda posponerse 48 horas o ms se considera mantenimiento correctivo programado, y por tanto no computa para calcular la fiabilidad. Una intervencin que suponga la parada inmediata de la planta o una parada en un plazo inferior a 48 horas se considera mantenimiento correctivo no programado, y por tanto, su duracin se tiene en cuenta a la hora de calcular la fiabilidad.

El objetivo de mantenimiento persigue que este parmetro est siempre por encima de un valor establecido en el diseo tcnico-econmico de la planta, y su valor es habitualmente muy alto (igual o superior incluso al 98%). Una instalacin bien gestionada no debera tener ningn problema para alcanzar este valor.

1.2.3 La vida til de la planta

El tercer gran objetivo de mantenimiento es asegurar una larga vida til para la instalacin. Es decir, las plantas industriales deben presentar un estado de degradacin acorde con lo planificado de manera que ni la disponibilidad ni la fiabilidad ni el coste de mantenimiento se vean fuera de sus objetivos fijados en un largo periodo de tiempo, normalmente acorde con el plazo de amortizacin de la planta. La esperanza de vida til para una instalacin industrial tpica se sita habitualmente entre los 20 y los 30 aos, en los cuales las prestaciones de la planta y los objetivos de mantenimiento deben estar siempre dentro de unos valores prefijados. Un mantenimiento mal gestionado, con una baja proporcin de horas dedicadas a tareas preventivas, con bajo presupuesto, con falta de medios y de personal y basado en reparaciones provisionales provoca la degrada rpidamente cualquier instalacin industrial. Es caracterstico de plantas mal gestionadas como a pesar de haber transcurrido poco tiempo desde su puesta en marcha inicial el aspecto visual no se corresponde con su juventud (en trminos de vida til).

1.2.4 El cumplimiento del presupuesto

Los objetivos de disponibilidad, fiabilidad y vida til no pueden conseguir-se a cualquier precio. El departamento de mantenimiento debe conse-guir los objetivos marcados ajustando sus costes a lo establecido en el presupuesto anual de la planta. Como se ha dicho en el apartado ante-rior, este presupuesto ha de ser calculado con sumo cuidado, ya que un presupuesto inferior a lo que la instalacin requiere empeora irremedia-blemente los resultados de produccin y hace disminuir la vida til de la instalacin; por otro lado, un presupuesto superior a lo que la instalacin requiere empeora los resultados de la cuenta de explotacin. Este libro dedicar un captulo completo al estudio del presupuesto de mantenimiento.

Fig 1.2 Objetivos del departamento de mantenimientoen una instalacin industrial1.3 LA MENTALIDAD DE MANTENIMIENTO A CORTO PLAZO

No hay nada ms perjudicial para los intereses econmicos de una instalacin industrial que una mentalidad cortoplacista de los mandos que dirigen la instalacin. Los resultados a corto plazo estn a menudo reidos con los resultados a largo plazo, y decisiones que dan buenos resultados de forma inmediata pueden resultar muy dainas ms adelante.

As, la ausencia de un mantenimiento preventivo eficaz puede tener un efecto econmico inmediato favorable, pero resulta destructivo para la instalacin. Lo mismo puede afirmarse sobre las reparaciones provisiona-les, la carencia de personal, de stock de repuesto, de medios tcnicos o de la sustitucin de elementos por otros de calidad inferior.

Hay que ver el mantenimiento de una instalacin como un depsito. Cuando la instalacin es nueva, el depsito est lleno. Si se consume su contenido pero peridicamente se rellena, el depsito no llega a vaciarse nunca, lo que se traduce en que la instalacin puede funcionar con un nmero de incidencias mnimo. Pero si el depsito no se rellena cada cierto tiempo, si no se repone lo que se consume, acaba vacindose, lo que se traduce en que la instalacin sufre paradas frecuentes y envejece de forma prematura.

Fig 1.3 El mantenimiento de una instalacin industrial se asemeja a un depsito, que hay que rellenar con la frecuencia adecuada As, si se deja de efectuar mantenimiento preventivo a una instalacin a corto plazo no suceder nada. La instalacin seguir funcionando con normalidad e incluso se ahorrar dinero al no tener que realizar intervenciones. Pero en pocos meses la instalacin comenzar a mostrar sus primeros sntomas de degradacin, y en pocos aos de una poltica continuada de mantenimiento poco adecuado la instalacin estar degradada y se habr convertido en una planta problemtica: todo el dinero falsamente ahorrado y mucho ms ser ahora necesario para devolver la instalacin a un grado de fiabilidad aceptable, y debern realizarse grandes reparaciones y revisiones para ello. Incluso, es posible que la planta ya no vuelva nunca a su estado original.

Las polticas cortoplacistas, en las que solo se analiza el resultado econmico inmediato, son pues enormemente inadecuadas para afrontar el mantenimiento de una instalacin tecnolgicamente compleja como puede llegar a ser una instalacin industrial actual. 1.4 POSIBILIDADES PARA AFRONTAR EL MANTENIMIENTO DE UNA INSTALACIN INDUSTRIAL

A la hora de decidir entre las posibilidades para afrontar el mantenimiento de una instalacin industrial existen al menos dos posibilidades: hacerlo con personal propio o realizarlo basndose en contratas externas. Cada una de ellas tiene ventajas e inconvenientes que hay que valorar adecuadamente antes de decidir el modelo ms adecuado para afrontar las tareas de mantenimiento de la planta.

la tendencia en el mantenimiento de instalaciones industriales de nueva construccin hasta el ao 2005 se decant hacia el mximo de externalizacin del servicio, pero desde entonces se vive una situacin en la que el propietario de la instalacin prefiere hacer el mantenimiento con su propio personal, priorizando as el mximo control de lo que sucede en la planta. Se analizan a continuacin los esquemas ms habituales para afrontar la explotacin de una instalacin industrial.

1.5 Indicadores de mantenimiento: Qu se debe medir y por qu

Existe mucha preocupacin de la gente de mantenimiento sobre cules indicadores de gestin medir pero en primer lugar debe esclarecerse para qu sirve llevar un Sistema de Indicadores.

Cuando pensamos en qu se debe medir en mantenimiento, debemos responder algunas preguntas bsicas:

Deben ser los mismos los Indicadores del sector, que los de los jefes, planificadores o supervisores? La respuesta es no.

Cada responsable debe tener indicadores que estn incluidos en un sistema interdependiente, formando una estructura piramidal que alineada con laEstructura de la empresa y del sector al que pertenece Mantenimiento.

De esta manera, satisfaciendo los parmetros de mantenimiento cumplimos con los de produccin (por ejemplo).

Dentro del rea de mantenimiento, un supervisor con varias personas a cargo podra ver indicadores de productividad de su personal.El planificador podr medir indicadores de cumplimiento en trmino de las OT y de eficacia en las horas de trabajo planificadas.Por su lado, el jefe de mantenimiento puede estar preocupado por los indicadores de costos (costo unitario del mantenimiento = U$S / Tonelada producida) y por el OEE (Overall EquipmentEffectiveness o Eficiencia General de los Equipos) que nos relaciona la Disponibilidad con las prdidas de calidad y de rendimiento debidas a mantenimiento. Pero justamente para que estos indicadores den buenos valores deben dar tambin bien los de los supervisores y de los planificadores.

Del mismo modo si nosotros le damos un OEE bueno a la planta, el Gerente de Produccin tendr menos desperdicios (scrap, mermas, improductividad de la mano de obra, etc.).

Por su parte el Gerente General estar preocupado por medir la rentabilidad de la empresa, el indicador de segmento de mercado, el ROI de los accionistas, etc. Justamente estos indicadores darn buenos resultados si todos sus colaboradores dentro de la organizacin obtienen indicadores alineados y con valores satisfactorios.De esta manera el gerente general mirando, por ejemplo, su software de seguimiento de Balance Score puede empezar a recorrer los diagramas arborescentes y encontrar por ejemplo que la rentabilidad cay porque baj la productividad, que esta ltima se redujo porque hubo un bajo nivel de disponibilidad de maquinaria, que dicha disponibilidad se vio afectada porque hubo muchos trabajos de mantenimiento correctivo por paradas intempestivas de maquinarias y siguiendo as se puede llegar a la conclusin que hubo un problema con la planificacin porque no se cumpli con el plan de mantenimiento preventivo.

En una palabra, no se mide cualquier cosa por el simple hecho de medir. Se deben medir las cosas que son realmente tiles, es decir los FACTORES CLAVE DE RESULTADOS.

CUANTOS INDICADORES SE DEBE TENER .La experiencia indica que aproximadamente cinco es un buen nmero. La respuesta ms prudente sera: tantos indicadores como objetivos pueda mantener bajo control para cumplir con la misin asignada. Lo cierto es que hay que plantear los objetivos adecuados de manera tal que la satisfaccin de los mismos permita cumplir con la misin asignada al responsable.

Por ejemplo el hombre, para manejar un vehculo que lo lleva a una velocidad que puede exceder en ms de veinte veces su propia velocidad de desplazamiento emplea una mquina llamada automvil que es relativamente compleja. Cuntos relojes necesita el conductor paraPoder manejar adecuadamente dicha mquina? Bsicamente un velocmetro, un medidor de nivel de combustible, un termmetro, quizs un tacmetro y varias alarmas lumnicas que nos avisan si hay algo que merece nuestra atencin. Ahora bien, si lo que estamos manejando es unAvin la cantidad de relojes y alarmas que tenemos que controlar es mucho mayor. Esto se debe a que la maquinaria es ms compleja, el riesgo es mucho ms alto y el nivel de confiabilidad requerido es el mximo.

ATENCIA DAGA, EDWIN ARTUROPgina 2