APLICAÇÃO DE METODOLOGIAS DE ANÁLISE: ESTUDO DE CASO … · 2 1. Introdução A competitividade...

Transcript of APLICAÇÃO DE METODOLOGIAS DE ANÁLISE: ESTUDO DE CASO … · 2 1. Introdução A competitividade...

APLICAÇÃO DE METODOLOGIAS DE ANÁLISE:

ESTUDO DE CASO NA REDUÇÃO DO

CONSUMO DE INSUMO EM UMA EMPRESA

DE PELOTIZAÇÃO

Jamile Cardoso Zampirole (MULTIVIX)

Ludimila Oliveira Moreira de Almeida (MULTIVIX)

Thalita Souza da Silva (MULTIVIX)

Valeria Santos Duberstein Rezende (MULTIVIX)

Denise Simoes Dupont Bernini (MULTIVIX)

Este estudo teve como proposito mostrar as aplicações do conceito Lean

Manufacturing (Produção enxuta) e do método de melhorias Plan-Do-Check-

Act (PDCA) para resolução de um problema e redução de custos de produção

em uma indústria mineradora. Foram utilizadas as ferramentas Lean

Manufacturing, onde seu objetivo principal é a eliminação de desperdícios

através de métodos, estruturada dentro do PDCA. Através dos conceitos e

ferramentas utilizadas, foram observados ganhos intangíveis, como a

qualidade do produto fabricado. Os procedimentos implantados tiveram

grande efetividade, acarretando uma redução na aplicação do coating

bauxita no processo, diminuindo os custos de produção.

Palavras-chave: PDCA, Lean Manufacturing, Custos

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

2

1. Introdução

A competitividade entre as organizações tem aumentado no mercado nacional e internacional

havendo necessidade de mudanças. Com esta disputa da competição, surge o termo “pressão

competitiva”, que buscam nas empresas mais eficiência nas suas operações e no processo de

gestão (ANTUNES, 2008). Neste mesmo contexto Fernandes e Santana (2013) afirmam que a

disputa entre o mercado está cada dia mais acirrado, por estas questões as organizações estão

buscando maneiras de se destacarem perante os seus concorrentes. Uma estratégia de

diferenciação seria ter um maior conhecimento de seus custos. As empresas estão se

adequando a esta necessidade, que surge do princípio de estudos de seus processos internos e

a busca constante da melhoria contínua.

O objetivo do estudo é relatar a aplicação dos conceitos inerentes à filosofia Lean

Manufacturing (Produção Enxuta) para resolução de um problema, reunindo conceitos

básicos como a ideia de sequenciamento pelo método de melhorias PDCA, em que é

apresentada uma estrutura simples de ser compreendida por qualquer organização podendo ser

utilizado na busca da melhoria contínua nos processos e/ou para atingir resultados no

gerenciamento da rotina. O estudo seria útil para tornar evidente como ferramentas simples

podem trazer ganhos enormes, através da redução de custos, desperdícios ou perdas.

A metodologia utilizada neste trabalho é baseada na filosofia Lean, onde se busca a

eliminação de desperdícios através de métodos. Todas as ferramentas utilizadas serão

estruturadas dentro do PDCA – Plan (Planejar); Do (Executar); Check (Checar); Action (Agir

Corretivamente).

2. Lean manufacturing aliado ao custo

Lean Manufacturing é um sistema de produção empregado em várias empresas que visam

melhorar a produtividade global e banir os desperdícios, viabilizando o valor e satisfação aos

clientes bem como benefícios para os sócios da organização. Ele proporciona uma produção

eficiente em termos de custo, entregando a quantidade exata, no tempo estipulado e locais

corretos, assim tendo o aproveitamento mínimo de instalações, materiais e recursos

humanos.(SOUZA, 2016)

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

3

Segundo Shah& Ward (2003), o pensamento enxuto abrange diversas práticas gerenciais,

contendo manufatura celular, sistema de qualidade, dentre outros. Ainda conforme os autores,

o ponto crucial do Lean é que essas condutas gerenciais devem ser executadas de forma

sinérgica para formar um sistema de alto valor, que produz produtos na velocidade que o

cliente necessita, sem desperdícios.

A produção Lean propõe “fazer mais com menos”, isto é, em um padrão que busca produzir

grande volume de produtos utilizando poucos recursos, sem renunciar a qualidade destes,

através de uma boa gestão e coordenação da cadeia de valor.(WOMACK et al., 1990).

Antunes Júnior (2013) sugere que as empresas, se alinhem com seu sistema de produção, de

modo que, estes correspondam adequadamente a estímulos, otimizando a aplicação dos

recursos a fim de maximizar os resultados para a empresa.

Dessa maneira, a organização conseguirá analisar por completo o seu processo de produção,

conquistando o reconhecimento dos ganhos de produção, diminuição dos custos e melhoria

contínua no processamento fabril, fazendo-a mais complacente a prováveis variações do

mercado globalizado.(FERREIRA; BUOSI; GASPARINI, 2016).

3. O processo de pelotização

A pelotização é um processo industrial de aglomeração de minério de ferro que tem como

objetivo o aproveitamento da fração ultrafina deste, de concentrados ou de minérios naturais,

transformando-os em pelotas, que após um tratamento térmico apropriado adquirem

características químicas, físicas e metalúrgicas desejáveis aos processos de redução, seja o

alto-forno ou redução direta (ALVARENGA, et.al, 2012). Conforme Zocatelli (2012) a

pelotização consiste em três etapas muito importantes, sendo estas contínuas: preparação das

matérias primas, formação de pelotas cruas (pelotamento) e queima (endurecimento de

pelotas).

Na figura 1 pode-se ter uma visão geral de todo um processo de pelotização.

Figura 1 - Processo de pelotização

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

4

Fonte: Site - Vale S/A (2014)

4. PDCA (Plan, do, check e action)

O Ciclo PDCA é um método que tem como atividade básica a assistência no resultado,

observação e previsão de problemas organizacionais, sendo de modo útil para a resolução de

problemas. Algumas ferramentas não demonstram tal efetividade para a procura do

aprimoramento quanto esta metodologia de melhoria contínua, visando que, ele dirige as

ações sistemáticas que acelera a conquista de melhores resultados com o objetivo de assegurar

a continuidade e avanço das empresas.(QUINQUIOLO, 2002). Campos (1999) define o Ciclo

PDCA como um método de gerenciamento de processos ou de sistemas.

Considerando que para Kardec e Nascif (2009), o PDCA possui quatro fases:

Plan (Planejar) – Consiste no planejamento do projeto de melhoria, isto é, quais são os

objetivos, o que se quer aprender e como será realizado (quem, o quê, quando, onde, como).

Do (Executar)– Gerir o plano, quer dizer, efetivar conforme com o que foi planejado no ciclo

anterior.

Check (Verificar)– A partir dos dados coletados, realizarem a análise dos dados e com base

nessa, verificar quais são os resultados que podem ser retirados.

Act (Agir Corretivamente) – Baseia-se em definir quais mudanças podem ser executadas e

quais outros ciclos podem ser efetivos para a melhoria do processo em vigor.

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

5

5. Ferramentas lean utilizadas

5.1. Método para solução de problema - A3

Conforme Ribeiro (2012) o A3 é usado na Toyota como identificação e solução de problemas.

O método auxilia as pessoas compreenderem o problema para desenvolver seus programas de

melhoria Kaizen.

A técnica para solução de problema o A3, assim nomeado em virtude do seu tamanho

reconhecido internacionalmente, nas proporções 297 x 420 mm, é um apoio do sistema

gerencial Toyota, sempre procurando melhoria dos seus colaboradores, através do diálogo e

da verificação. O relatório A3 procura identificar a situação atual, a razão do problema, a série

de contramedida viável, a melhor contramedida, como colocar-las em prática e o indício de

que o problema foi realmente resolvido.(RIBEIRO, 2012)

Conforme Shook (2009) o A3 é constituído por uma sucessão de fases: (1) Determinar o

contexto do trabalho e a relevância de um problema ou assunto específico; (2) Relatar as

condições recentes do problema; (3) Indicar o resultado desejado (metas); (4) Averiguar a

situação para marcar suas causas; (5) Sugerir contramedidas; (6) Formular um plano de ação

para obter o feito; (7) Estruturar o processo de acompanhamento. O autor ainda conclui que

não é o molde do A3 que interessa, e sim o entendimento profundo que leva especialmente o

ciclo PDCA. Como o modelo da figura 2 abaixo:

Figura 2 – Modelo A3

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

6

Fonte: Shook (2009)

5.2. Floor management development system - FMDS

O FMDS é um Sistema de Desenvolvimento de Gerenciamento de Chão de Fábrica (FMDS

na sigla inglês), que se tem por objetivo básico consolidar o gerenciamento diário das

indústrias. A ferramenta aplica o conceito dos 3Rs: reduzir, reutilizar e reciclar. Tendo que a

redução do consumo da fonte é sua atividade prioritária.(FIESP, 2015)

Segundo Vale S/A (2016), o FMDS funciona conectando as diretrizes com as atividades

rotineiras, classificando os problemas que estão impedindo o alcance das metas.

Posteriormente, envolvendo a equipe na solução dos problemas prioritários, acompanhando

frequentemente as atividades e resultados dessas soluções e definir o próximo desafio.

5.3. Método de análise e soluções de problemas – MASP

O Método de Análise e Soluções de Problemas - MASP refere-se a um esquema elaborado

para a solução de problemas graves em uma organização, pautado a processos, produtos ou

serviços. O MASP apresenta oito estágios: (1) Identificação do problema; (2) Observação; (3)

Análise; (4) Plano de Ação; (5) Ação; (6) Verificação; (7)Validação e (8)

Conclusão.(JÚNIOR; GIACAGLIA, 2015)

Ainda conforme os autores é uma técnica que advém do Ciclo Plan-Do-Check-Act (PDCA) e

que compreende diversas interferências da metodologia científica, onde lida os pesquisadores

para encontrar respostas para todas as áreas do saber humano. O MASP evidencia-se por seu

senso, clareza e melhoria, quer dizer, é uma tática com direção coerente e estabelecido, que

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

7

opta privilegiar fatos e dados em detrimento de ideia e que busca maior proveito a menor

força.

5.4. Kaizen

Segundo Fonseca et al. (1997) o Kaizen é o melhoramento contínuo em todos os setores

empresariais por meio de pequenas alterações nos processos de produção implementados. E

de acordo com o autor, estas melhorias são de simples execução, mas garantem grandes

modificações. Para Slack et al (2009) o Kaizen proporciona uma transformação

satisfatoriamente melhor. E especifica a palavra que é de origem japonesa, como,

melhoramento contínuo, isto é, a intenção de forma regular e ininterrupta empregar melhorias

de modo gradativo na organização.

Também segundo Santos Neto e Barros (2008), geralmente o formato que é utilizado no

processo Kaizen é a composição de grupos com várias funcionalidades, que se dispõe a buscar

respostas para um determinado problemas no processo que está sendo realizada a análise

naquela hora.

5.5. Trabalho padronizado

No pensamento Lean, a melhoria contínua do procedimento é importante para se atingir

categorias elevadas de produtividade. Apenas é possível aperfeiçoar alguma coisa que

conhece detalhadamente. Com esse objetivo foi originado o Trabalho Padronizado.

(ZAGONEL, 2006)

Conforme Monden (1984) existem três desígnios básicos para satisfazer o subsistema da

operação padrão:

Conquista da alta produtividade por meio do trabalho eficiente, sem perda de

movimentos;

Equilíbrio da linha em todos os processos em medida do tempo de fabricação;

Conservação de uma quantia mínima de material em processo.

6. Material e métodos

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

8

Para este trabalho foi utilizado o método de estudo de caso. Segundo Yin (2005), estudo de

caso combina as diferentes formas de recolher os dados que se baseia em múltiplas

evidências, como: documentação, registro de arquivos, entrevistas e observação direta. O

trabalho proposto apresentou os dados buscados de forma quantitativa, coletados no banco de

dados da empresa, para que os resultados alcançados pudessem ser avaliados, para assim

compará-los com o antes e o depois da aplicação. Bourdon (1989) constata como

característica dos métodos quantitativos a observação de uma população comparáveis entre si.

Através do ciclo PDCA, identificou o problema de alto consumo de insumo no processo do

peneiramento.

Para a efetivação do estudo, estruturou um roteiro de pesquisa. Primeiro ocorreu à revisão de

literatura, que inicialmente foram estudados quais livros e referências usadas para

fundamentar todo o referencial teórico do estudo necessário para o entendimento dos

conceitos e técnicas aplicadas. Logo após o levantamento do problema, que através do FMDS

observou o processo, onde buscou conhecer os principais problemas. Por consequência, a

observação e análise, por meio de um fluxograma do processo atual foram elaboradas com a

finalidade de facilitar o entendimento do processo produtivo e a verificação do local onde

ocorria o problema e as características do mesmo. Por fim, um plano de ação que após a

identificação do problema, foram utilizadas ferramentas de qualidade para solução do mesmo.

Após esta fase validou os valores envolvidos no trabalho referente ao volume de produção e a

projeção do volume total produzido de outubro a dezembro pelas usinas e verificado que os

cálculos foram feitos corretamente.

Posteriormente elaborou uma revisão periódica da instrução de trabalho e os métodos, visando

à valorização da importância do apoio dos mesmos na aplicação correta do método e em

inspeções posteriores. Serão realizados treinamentos com os executantes sobre o novo método

e características importantes a serem garantidas.

7. Resultados

7.1. A empresa

A empresa pesquisada é uma mineradora, líder em produção de minério de ferro, pelotas e

níquel. Também tem importantes operações nas áreas de Logística, Energia e Siderurgia.

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

9

Atua no mercado siderúrgico global através de joint ventures (União de duas ou mais

empresas). No Brasil, país sede das operações, o investimento em siderurgia faz parte do

planejamento estratégico.

A área estudada refere-se a uma indústria de pelotização que tem como função agregar valor

ao minério transformando-o em pelota. Em uma das etapas deste processo encontra-se o

peneiramento, conforme o Manual de Operação das Usinas 3 e 4,a adição de bauxita é

inserida no processo de produção da empresa que fica localizada no Complexo de Tubarão em

Vitória/ES.(VALE S/A, 2011)

7.2. O processo e a importância da bauxita

Existem vários tipos de materiais de cobertura, dependendo da prática operacional utilizada

pelo cliente de pelotas. De acordo com o Manual de Operação das Usinas 3 e 4, o processo

consiste basicamente na aplicação de uma cobertura sobre as pelotas, que neste caso é

utilizada a bauxita.(VALE S/A, 2011)

A cobertura é aplicada por aspersão de uma solução aquosa de bauxita sobre as pelotas,

reduzindo o teor de ferro superficial, consequentemente ocorre a redução da tendência à

colagem. A aplicação da bauxita é de suma importância, onde a colagem excessiva implica na

formação de aglomerados compactos que comprometem a operação dos reatores de redução

direta. Estes aglomerados prejudicam os fluxos ascendentes de gases redutores e descendentes

de sólidos, além de impedir a operação em temperaturas mais elevadas, limitando a

produtividade dos reatores.(VALE S/A, 2011)

7.3. Planejamento de implementação do PDCA / MASP

O estudo de caso foi desenvolvido através do ciclo PDCA, onde se estruturou as ferramentas

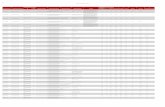

aplicadas (MASP, A3, FMDS), ilustrado pela tabela 1 abaixo:

Tabela 1 – Etapas do PDCA no processo

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

10

PDCA FASE MASP FASE A3 OBJETIVO FASE FMDS

1 - Identificação do Problema 1 - Clarificando o Problema Descrever o problema e sua importância Desdobramento dos Indicadores

2 - Observação/ Análise 2 - Desdobrar o ProblemaApurar as características do problema

sobre diversos pontos de vista-

3 - Definição da Meta 3 - Definição da MetaDescrever o problema para definição da

meta -

4 - Análise da Causa Raiz

5 - Identificação de Contramedidas

6 - Avaliação das Contramedidas

D 5 - Plano de Ação - Impedir a causa raíz -

C 6 - Verificação - Analisar se o impedimento foi positivo -

7 - Validação - Prevenção na aparição do problema -

8 - Padronização -Recordar todo o processo de solução do

problema-

Criar um plano para impedir a causa raíz

A

4 - Comprovação das Causas -

P

Fonte: Produzido pelos autores.

7.3.1. Plan (Planejar)

Foram desenvolvidas em quatro fases, essas fases fazem parte da ferramenta MASP.

1º Fase MASP - Identificação do Problema

Com a aplicação da ferramenta do FMDS foi feito o desdobramento de indicadores por um

especialista responsável, buscando um indicador que pudesse ser resolvido pelo chão de

fábrica (operador). Foi constatado um consumo elevado do coating (cobertura) bauxita. Após

a identificação do problema, começou a ser executada a ferramenta A3 (solução de

problemas).

Na figura 3 a seguir, se pode analisar em qual situação se encontrava a bauxita, para poder ter

uma maior clarificação do problema, seguindo o primeiro passo da ferramenta A3

(Clarificando o Problema).

Figura 3 - Clarificando o problema por meio do A3 – 1º passo

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

11

Fonte: VALE S/A (2016)

2º Fase MASP – Observação/ Análise

O 2º passo da ferramenta A3 (desdobrar o problema) se inicia com a identificação do ponto de

ocorrência e a sua localização dentro do processo, que no caso foi na aplicação da dosagem da

bauxita como mostra na figura 4 abaixo:

Figura 4 - Análise causa raiz

Fonte: VALE S/A (2016)

3º Fase MASP - Definição da Meta

Depois da identificação da localidade do problema, será definida a meta no 3º passo da

ferramenta A3 (Definição da Meta), onde se retratou o problema real para a criação de uma

meta.

Definição do problema: Consumo elevado de bauxita na transferência da solução para

Situação Atual: Consumo específico

de 3,53kg/t (kg de bauxita / tonelada

pelota

Situação Ideal: Consumo específico

de 3kg/t (kg de bauxita / tonelada

pelota

GAP: Consumo específico de 0,53kg/t

(kg de bauxita / tonelada pelota

Objetivo Final: Reduzir o consumo específico da bauxita

Consumo específico de 0,52kg/t (kg de bauxita / tonelada)

Consumo específico da Usina 3:

0,53kg/t acima da meta

Consumo específico da Usina 4:

0,53kg/t acima da meta

Recebimento Transporte Dosagem Transferência Aplicação Mistura

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

12

os percoladores da usina 3.

Definição da meta: Reduzir 0,53 kg/t do consumo específico de bauxita da usina 3 até

30/08/2015.

4º Fase MASP - Comprovação das Causas

Foram analisadas as principais causas do problema no 4º passo da folha A3 (Análise da Causa

Raiz). Onde demonstra a posição e a análise das principais causas para posteriormente

implementar o plano de ação. Algumas das causas apresentadas foram lançadas no plano de

ação, dando destaque aquelas que poderiam ser executadas pelo chão de fábrica (operador),

sem grandes investimentos. De acordo com a figura 5 abaixo:

Figura 5 - Análise causa raiz

Fonte: VALE S/A (2016)

7.3.2. Do (Executar)

Desenvolvido em uma fase do MASP.

5º Fase MASP – Plano de Ação

A partir da descrição das causas prováveis para o problema, iniciou-se à elaboração do Plano

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

13

de Ação. A seguir foram mapeadas as ações, com os seus respectivos prazos e a designação

de um responsável. Dentro dessas ações foram utilizadas algumas ferramentas como o Kaizen

e o trabalho padronizado.

Ações mapeadas:

Elaborar instrução de trabalho para aplicação do coating;

Prazo: 30/07/2015; Responsável: X

Estabelecer condição normal x anormal na área operacional;

Prazo: 31/07/2015; Responsável: X

Treinar um multiplicador por equipe dos turnos na instrução de trabalho;

Prazo: 04/08/2015; Responsável: X

Replicar treinamento de instrução para as equipes de trabalho.

Prazo: 04/08/2015; Responsável: X

7.3.3. Check (Checar)

Desenvolvido em uma fase do MASP.

6º Fase MASP – Verificação

Efetuou a avaliação dos resultados obtidos em relação ao alcance da meta.

Através do histórico do consumo (tabela 2), verificou que no mês de setembro a meta padrão

estabelecida de 3kg/tonelada foi atingida, no qual mostrou a efetividade dos procedimentos

implementados.

Com o alcance da meta, foi possível reduzir o custo na aplicação do coating bauxita.

Utilizando a produção do mês de setembro com 232.288 toneladas e a média mensal de

dosagem com 0,53kg/tonelada, resultou numa base de cálculo de redução do consumo de

123.112,64 tonelada de bauxita.

Tabela 2 – Levantamento de dados

Histórico de Consumo

Base de memória - Histórico do problema

Período Base - Janeiro a dezembro/2015

Mês e Ano Meta

(3Kg/Ton.)

Consumo de

Bauxita

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

14

Janeiro/15 3,0 3,2

Fevereiro/15 3,0 3

Março/15 3,0 2,49

Abril/15 3,0 2,41

Maio/15 3,0 3,62

Junho/15 3,0 3,77

Julho/15 3,0 4,13

Agosto/15 3,0 3,53

Setembro/15 3,0 3

Outubro/15 3,0 -

Novembro/15 3,0 -

Dezembro/15 3,0 -

Fonte: Produzido pelos autores

7.3.4. Action (Agir Corretivamente)

Desenvolvido nas últimas duas etapas do MASP.

7º Fase MASP – Validação

Os valores foram validados para corrigir eventuais erros de cálculos. Os mesmos foram

validados pela gestão econômica onde verificaram se obteve uma real diminuição nos custos.

8º Fase MASP – Conclusão

Divulgação dos padrões criados para os colaboradores da usina 3 e 4 a revisão periódica dos

controles desenvolvidos.

8. Conclusão

Concluiu que se faz importante as empresas terem um diferencial para se manterem no

mercado, por isso a utilização de ferramentas é necessário para aperfeiçoar seus processos

organizacionais. Assim, através da adesão da filosofia Manufatura enxuta, a empresa em

estudo alcançou os resultados previamente definido.

Também evidenciou o valor das ferramentas abordadas no Lean Manufacturing,

demonstrando seu uso eficiente no combate aos desperdícios, neste caso a aplicação do

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

15

coating bauxita na linha de produção. E fez-se necessário guiar de modo organizado,

combatendo as reais causas do problema e mantendo a mudança.

9. Agradecimentos

“Agradecer é admitir que houve um momento em que se precisou de alguém; é reconhecer

que o homem jamais poderá lograr para si o dom de ser auto-suficiente. Ninguém se faz

sozinho: sempre é preciso um olhar de apoio, uma palavra de incentivo, um gesto de

compreensão, uma atitude de amor”. Assim agradecemos à Deus e as nossas famílias por todo

amor, paciencia e compreesão. Aos mestres e amigos que acreditaram na nossa conquista,

nosso muito obrigada.

10. Referencias

ALVARENGA. et al. Teste de calibração do PSI e determinação de curvas de correlação. Artigo técnico,

Vitória, 2012.

ANTUNES, J.; et al. Uma revolução na produtividade: A gestão lucrativa dos postos de trabalho. Alegre:

Bookman, 2013.

ANTUNES, J.; et al. Sistema de produção: Conceitos e práticas para projeto e gestão da produção enxuta. Porto

Alegre: Bookman, 2008.

BOURDON, R. Os métodos em sociologia. São Paulo: Ática, 1989.

CAMPOS, V. F. TQC Controle da Qualidade Total no estilo japonês. 9.ed.- Nova Lima: editora FALCONI,

2014.

CAMPOS, V. F. TQC - Controle da qualidade total (no estilo japonês). 8. ed. Belo Horizonte: EDG- Editora

de Desenvolvimento Gerencial. 1999. Vol. Único

FERNANDES, J.F.S.; SANTANA; R.S. A análise do custo gerencial como ferramenta estratégica nas

indústrias. In: Revista Eletrônica da Faculdade José Augusto Vieira, Ano VI – Março, 2013. Disponível

em:<http://fjav.com.br/revista/Downloads/EdicaoEspecial

PosControladoria/Artigo165_176.pdf>. Acesso em: 11 out. 2016.

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

16

FERREIRA, J.D.; BUOSI, V.V.A.; GASPARINI, V.A. A Importância da Qualidade nas Organizações. In:

UNOPAR CIENT., CIÊNC. JURÍD. EMPRES, 2016, Londrina. Anais... Londrina, Mar. 2016. v.17, n.1, p.50-

55.

Assunção, Alice. Montadora diminui o uso do recurso em até 40,9 mil metros cúbicos. FIESP – Federação da

Indústrias do Estado de São Paulo. Abr. 2015. Disponível em: <http://www.fiesp.com.br/noticia/entrevista-

diretor-industrial-da-toyota-do-brasil-fala-sobre-sistema-de-gestao-ambiental-premiado-pela-fiesp>. Acesso em:

24 out. 2016.

FONSECA, C. J. C.; LOURENÇO, J. T. V.; ALLEN, J. D. T. Tao -Terminologia do Aprimoramento

Organizacional. Qualitymark Editora Ltda. 1997.

JÚNIOR, A.C.; GIACAGLI, G.E.O. Melhoria em Processo de Desgaseificação Utilizando Metodologia Masp.

In: ENGINEERING RESEARCH TECHNICAL REPORTS. 2015, Tabauté. Anais... Tabauté, Set. 2015. v. 6, n.

5, p. 16-27.

KARDEC, A. NASCIF, J. Manutenção: função estratégica. 3ª Edição, Rio de Janeiro: Qualitymark: Petrobras,

2009.

MONDEN, Y. Sistema Toyota de produção. São Paulo: IMAM, 1984.

MONDEN, Y.“Toyota Production System – An Integrated approach to Just-In-Time” First Edition,

Institute Industrial Engineers, 1988.

QUINQUIOLO, J. M. Avaliação da Eficácia de um Sistema de Gerenciamento para Melhorias Implantado

na Área de Carroceria de uma Linha de Produção Automotiva. Dissertação (Mestrado Administração de

empresas) - Departamento de Economia, Contabilidade, Administração e Secretariado, Universidade de Taubaté,

Taubaté, São Paulo. 2002. 107 p.

RIBEIRO, P.M.F. Aplicação da metodologia A3 como instrumento de melhoria contínua em uma empresa

da indústria de linha branca. Trabalho de conclusão de curso (Engenheiro de Produção Mecânica) -

Departamento de Engenharia de Produção da Escola de Engenharia de São Carlos, Universidade de São Paulo,

São Carlos, São Paulo, 2012. 86 p.

XXXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO “A Engenharia de Produção e as novas tecnologias produtivas: indústria 4.0, manufatura aditiva e outras abordagens

avançadas de produção”

Joinville, SC, Brasil, 10 a 13 de outubro de 2017.

17

SANTOS NETO, J. A.; BARROS, J. G. M. Parceria na aplicação do Kaizen nas atividades de um provedor de

serviços logísticos. In: XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO. 2008, Rio de

Janeiro. Anais... Rio de Janeiro, 2008.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. 3.ed. São Paulo: Atlas, 2009.

SHAH, R., WARD, P. Lean manufacturing: context, practice bundles, and performance. Journal of Operations

Management 21, p. 129–149. 2003.

SHOOK, J. Toyota’s Secret: The A3 Report. MITSloan Manegement Review. vol. 50 Nº4. 2009.

SOUZA, J.M. PDCA e Lean Manufacturing: Estudo de Caso de Aplicação de Processos de Qualidade na Gráfica

Alfa. In: UNOPAR CIENT., CIÊNC. JURÍD. EMPRES. 2016, Londrina. Anais... Londrina, 2016. v.17, n.1,

p.11-17.

VALE S/A. Apostila FMDS: Gerenciamento e Desenvolvimento do Chão de Fábrica. Vitória, 2016.

VALE S/A. Entenda como funciona o processo de pelotização em nossas usinas. Vale. Dez. 2014. Disponível

em: <http://www.vale.com/brasil/pt/aboutvale/news/paginas/entenda-funciona-processo-pelotizacao-

usinas.aspx>. Acesso: 15 set. 2016.

VALE S/A. Manual de Operação das Usinas 3 e 4. Vitória. 2011.

ZAGONEL, E. Implantação do fluxo unitário de peças numa célula de usinagem: Estudo de caso por meio

de simulação. Dissertação (Mestrado em Engenharia Mecânica) - Programa de Pós-Mestrado em Engenharia

Mecânica da Universidade do Paraná. Curitiba, 2006. 219 p.

ZOCATELLI, T. F. Análise da influência da porosidade e umidade sobre a formação e qualidade física da

pelota verde no pelotamento a disco. 2012. Monografia (Pós-Graduação em Pelotização) – Universidade

Federal de Ouro Preto, Ouro Preto, 2012. 73 p.

WOMACK, J. P.; Jones, D. T.; Roos, D. The Machine That Changed The World: Simon & Schuster, 1990.

YIN, R.K. Estudo de caso: planejamento e métodos. 3. ed. Porto Alegre: Bookman, 2005.