RAPORT F6 Ctr 435 MDRT-ICECON-1

Transcript of RAPORT F6 Ctr 435 MDRT-ICECON-1

INSTITUTUL DE CERCETARI PENTRU ECHIPAMENTE SI TEHNOLOGII IN CONSTRUCTII

RESEARCH INSTITUTE FOR CONSTRUCTION EQUIPMENT AND TECHNOLOGY ICECON S.A.

Sos. Pantelimon 266 sector 2 cod 021652 CP 3 - 33 Bucuresti ROMANIA

Tel. 421 255 37 47 421 255 04 72 Fax 0374 201 272 E-mail: [email protected]

Registrul Comertului J 40/7351/1995 CUI R 7702002 Cod IBAN Lei: RO54BPOS71003031241ROL01 EURO: RO21BPOS71003031241EUR01 Trezorerie: RO50TREZ7025069XXX003894

BETON AUTOCOMPACTANT – CERCETARE (PRENORMATIVĂ)

Faza a VI-a: Sinteza rezultatelor obţinute Contract nr. 435/2009 Beneficar: MINISTERUL DEZVOLTĂRII REGIONALE ŞI TURISMULUI

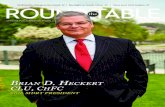

Presedinte Director General ICECON S.A.,

Prof. univ. dr. ing. dr. hc Polidor BRATU Membru al Academiei de Stiinte Tehnice

Şef proiect , Prof. univ. dr. ing. Maria GHEORGHE

Februarie, 2012

2

CUPRINS

1 INTRODUCERE

2 SCOPUL șI OBIECTIVELE LUCRĂRII DE CERCETARE PRENORMATIVA

3 TERMENI ȘI DEFINIȚII

4 REGLEMENTAREA PRODUCERII BETONULUI AUTOCOMPACTANT.

STANDARDE DE REFERINțĂ șI GHIDURI DE APLICARE

5 DESCRIEREA PROPRIETĂțILOR INGINEREșTI ALE BETONULUI

AUTOCOMPACTANT COMPARATIV CU CELE ALE BETONULUI VIBRAT

6 CERINȚE PENTRU BETONUL AUTOCOMAPCTANT

6.1. Cerinţele betonului autocomapctant în stare proaspătă

6.2. Cerinţele betonului autocomapctant întărit

7 MATERIALELE CONSTITUENTE ALE BETONULUI AUTOCOMAPCTANT.

CARACTERIZARE ȘI CERINȚE GENERALE

8 METODE DE STABILIRE A COMPOZIȚIEI BETONULUI AUTOCOMPACTANT

9 PARTEA EXEPERIMENTALA

9.1 Materiale utilizate în cadrul lucrarii pentru obtinerea BAC. Investigarea caracterisiticilor

fizico-chimice

9.1.1. Cimenturile . Evaluarea compatibilitatii cimentului Portland cu aditivii SP, in functie de

caracteristicile reologice ale pastelor si viteza de intarire. Stabilirea dozajului optim de

aditiv SP

9. 1.2 Aditivi superplastifianţi, puternic reducatori de apă

9.1.3 Adaosurile (filerele) utilizate în cercetarea prenormativă privind betonul

autocompactant Investigarea caracteristicilor pentru stabilirea compatibilităţii cu BAC

9.1.4 Agregatul. Tipuri de agregat utilizate. Caracteristici granulometrice

10 FACTORI DE INFLUENŢĂ AI CARACTERISTICILOR REOLOGICE ALE PASTELOR

DIN COMPOZITIA BAC

10.1 Influenta adaosurilor a raportului Apa/Pulberi, a tipului de aditiv SP, asupra

caracteristicilor reologice ale pastei conţinute de BAC

10.2 Compatibilitatea pulberilor cu aditivii-optimizarea cantitaţii de aditiv superplastifiant

11. STABILIREA COMPOZIŢIEI BETONULUI AUTOCOMPACTANT

12 BETON AUTOCOMPACTANT CU FILER DE CALCAR

12.1 Compoziţii de bază

12.2 Factori de influenţă asupra caracteristicilor reologice şi de evoluţie a rezistenţei

mecanice

12.3 Compoziții definitive de BAC cu filer de calcar

13 BETON AUTOCOMPACTANT CU TUF VULCANIC MACINAT

3

13.1 Compoziţii de bază

13.2 Influenţa parametrilor compoziţionali asupra proprietăţilor – lucrabilitatea și evoluţia

rezistenţelor mecanice

13.3 Compziții definitive de beton autocompactant cu ados de filer de tuf vulcanic macinat

14 BETON AUTOCOMPACTANT CU CENUȘĂ ZBURĂTOARE

14.1 Compoziţii de bază

14.2 Modelarea raportului cenuşă/pulberi pe baza factorului de eficienţă, k

14.3 Lucrabilitatea BAC cu cenușa zburătoare. Influența cenuși și a aditivilor SP

14.4 Evoluţia rezistenţei la compresiune. Factori de influenţă

14.5 Variația dimensională a BAC cu cenușă zburătoare. Contracţia la uscare şi umflarea

în apă

14.6 14.6 Durabilitatea BAC cu cenuşă zburătoare

14.6.1 Rezistenţa la îngheţ-dezgheţ

14.6.2 Rezistenţa la atac chimic

14.6.3 Influenţa mediului coroziv clasa XA2 asupra rezistenţelor mecanice ale BAC cu

cenuşă şi filer de calcar

14.7 Compoziţiile definitive de beton autocompactant cu cenușă zburătoare

15 BETON AUTOCOMPACTANT CU CENUȘA VOLANTĂ ȘI ZGURA BAZICĂ

15.1 Compoziții de bază

15.2 Lucrabilitatea. Factorii de influenţă principali

15.3 Caracteristicile BAC întărit

15.3.1 Pemeabilitatea faţă de apă

15.3.2 Evoluţia rezistenţei la compresiune. Factorii principali de influenţă

15.3.3 Influenţa componenţilor şi a mediilor de păstrare a epruvetelor de BAC asupra

rezistenţei mecanice

15.3.4 Rezistenţa la atac chimic. Evolutia proprietatilor fizico-mecanice in conditiile expunerii

in mediu agresiv clasa XA3

15.4 Compoziţii definitive de beton autocompactant cu zgura granulată de furnal

CONCLUZII

BIBLIOGRAFIE

ANEXA1. FiȘe de măsurare a rezistențelor mecanice ale betonului autocompactant

expus in mediu agresiv și in aer

4

1. INTRODUCERE

Lucrarea BETON AUTOCOMPACTANT – CERCETARE (PRENORMATIVA), finanțată

de MDRT prin contractul 435/2009 cu ICECON, este un document tehnic, bazat pe rezultate

experimentale, referitor la realizarea betonului autocompactant (BAC), cu diferite tipuri de

pulberi și aditivi chimici, măsurarea proprietăților materialelor componente și ale BAC proaspăt

și întărit, descrieirea influenței factorilor compoziționali asupra caracteristicilor reologice și de

dezvoltare a structurii de rezistență a BAC, stabilirea compozițiilor definitive de beton

autocomapctant pe baza îndeplinirii cerințelor de lucrabilitate, conform cu SR EN 206-9 și de

rezistență mecanică și durabilitate conform SR EN 206-1.

Acest document, sub forma de rapoarte tehnice aferente fazelor: 1 (de prezentare

generală; fazele 2, 3, 4 și -5 (experimentale) și prezentei -faza 6 - ca fază finală, de sinteză,

se adresează specialiștilor, proiectanților, producătorilor și beneficiarilor și, astfel, poate

contribui la îmbunătățirea cunoașterii și experienței lor în domeniul betonului autompactant, cu

precădere.

Lucrarea conține datele minime necesare pentru stabilirea compoziției BAC și metodele de

obținere a BAC cu adaosuri –filere de tip I și tip II.

Sunt prezentate metode pentru stabilirea compoziției BAC pentru prefabricate și pentu beton

gata preparat, în format pre – normativ, ca model de abordare pentru aplicarea standardelor de

verificare a proprietăților de lucrabilitate ale BAC proaspăt.

Această abordare aferentă lucrării de cercetare prenormativă pentru BAC, ar trebui să

încurajeze cererea și utilizarea betonului autocompactant.

*

Dezvoltarea industrială a producției de beton autocompactant (BAC) debutează în Japonia

după 1980[ 1,3], deși betonul care necesită vibrare /compactare redusă a fost folosit în Europa

încă din 1970.

Dezvoltarea producției de BAC în Europa a fost reglementată de un set de ghiduri EFNARC.

Astfel, în cadrul CE a fost finanțat un proiect multinațional SCC 1997-2000, pentru dezvoltarea

producției de beton autocompactant în Europa care să revizuiască cele mai bune practici

curente pentru producerea BAC şi pentru a produce un nou document care să acopere toate

aspectele legate de BAC. Capacitatea de reinventare a betonului cu cinci componenți de bază -

este concretizată de acest produs „beton autocompactant” (descriptiv pentru proprietatile

betonului în stare proaspata).

Betonul autocompactant (BAC) are abilitatea de a curge şi umple complet, uniform şi în timp

scurt cofrajul si spatiile cele mai înguste (dintre armaturi, colţuri, etc), sub actiunea propriei

greutăţii, timp în care-şi păstrează omogenitatea [ 4-6 ] .

5

În raport cu betonul convenţional, vibrat, BAC se caracterizează prin:

� conţinut mai redus de agregat grosier;

� conţinut de părţi fine (pulberi) mai mare;

� rapoarte apă/pulbere destul de scăzute;

� dozaje mai mari de aditivi superplastifianți, reducători puternici de apă (HRWR);

� folosirea ,în unele cazuri şi a aditivilor pentru modificarea vâscozităţii (VMA).

Datorită autocompactării se poate aprecia că BAC are un grad de omogenitate mai bun, pentru

că se reduce riscul potenţial al erorilor urmane ce apar în cazul unei vibrări incorecte şi

neuniforme şi, în consecinţă, pot fi favorizate rezistenţa mecanică şi durabilitatea, în raport cu

un beton echivalent (ciment, tip, raport A/C) [7,8 ]. Eliminarea echipamentelor de vibrare a

betonului este benefică pentru mediul de lucru, pentru protejarea lucrătorilor și a vecinătăților

zonei de producție a BAC.

Caracteristica proeminentă a betonului autocompactant o constitue lucrabilitatea -proprietate

complexă, definită de parametrii reologici: fluiditate/mobilitate, stabilitate, omogenitate

microstructurală şi compactibilitate prin autodesaerare, sub efectul propriei greutăţi (în absenţa

vibrării). Caracteristicile reologice ale betonului compactant sunt influenţate specific de cele 5

tipuri de componenţi – ciment, agregate, adaosuri minerale pulverulente şi aditivi

superplastifianţi (şi cu alte funcţiuni).

Natura materialelor pulverulente, conţinutul optim de apă, precum şi sensibilitatea betonului

proaspăt la fluctuaţiile conţinutului de apă, joacă un rol important în cazul utilizării betonului

autocompactant ca beton gata preparat pentru livrare [ 9,10 ].

Diversitatea compoziţională a BAC ilustrează gama largă a variabilelor -factori de influenţă –

asupra caracteristicilor reologice . Acestea sunt proprietăţi măsurabile care asigură umplerea

completă a spaţiilor, autodesaerarea şi microstructura omogenă (stabilitatea). De asemenea,

capacitatea de umplere şi autonivelare a BAC depinde de particularităţile geometrice ale

armăturii, de raportul suprafaţă/volum, aspecte care diferenţiază presiunea hidrostatică în

structura armăturii. În acest context este necesar să se evalueze tensiunea limită de curgere şi

viscozitatea BAC, ca parametrii de corelaţie cu presiunea hidrostatică la turnarea betonului în

cofraje dens armate şi cu rapoarte diferite suprafaţă/volum armătură [11-13].

Exemple de caracteristici ae componenților BAC, ca factori de influență asupra performanțelor:

Ciment • Tipul compoziţional de ciment

• Clasa de rezistenţa a cimentului

• Proprietăţi speciale

Agregate • Tipuri în funcţie de densitatea aparentă

• Surse de agregat –natural /artificial;

• Caracterisicile suprafeţei, textura, diametrul maxim, granulozitatea

6

Apa • Limitată la nivelul optim al raportului A/C, pentru hidratarea cimentului şi

asigurarea lucrabilităţii impuse

Adaosuri • Cenuşa volantă, trass, silicea ultrafină, metacaolinit, sticla pulverulentă

• Praf de piatră de la concasare

• Pigmenţi, dispersii sintetice polimerice

• Fibre (oţel, sticlă, polimerice)

Aditivi • Plastifianţi, superplatifianţi

• Gelifianţi, reglare viscozitate

• Aceleratori, întârzietori, etc.

Perioada de menţinere a fluidităţii şi stabilităţii microstructurale depinde de interacţiunea dintre

pulberile minerale, de reactivitatea cimentului, de compoziţia soluţiei apoase după adăugarea

apei şi de temperatură. Durata maximă de menţinere a lucrabilităţii iniţiale are un rol

proeminent atât în cazul utilizării pentru elemente prefabricate, dar, mai ales, pentru transport,

ca beton gata preparat .

Prin urmare, îmbunătățirea tehnologiei a performanțelor în construcții, împreună cu beneficiile

pentru sănătatea lucrătorilor și protecția mediului sunt argumente pentru considerarea BAC o

soluție adecvată tehnic, economic și ecologic atât pentru betonul prefabricat cât și pentru lucrări

de construcții în ingineria civilă.

2. SCOPUL șI OBIECTIVELE LUCRĂRII DE CERCETARE PRENORMATIVA

Un obiectiv esențial al acestei lucrări îl constituie evaluarea corelaţiilor între factorii

tehnologici(volum și caracteristici pulberi, volum pastă) și lucrabilitate pentru realizarea BAC

pentru prefabricate și a BAC gata preparat pentru livrare. Aceste două produse prezintă cerințe

diferite -de exemplu BAC pentru prefabricate trebuie să aibă o viteză mare de întărire și

rezistențe timpurii (la 16, 24 ore) foarte mari iar betonul gata preparat de livrare are propietatea

esențială - menținerea lucrabilității la parametrii inițiali un termen cat mai lung.. În cadrul acestui

obiectiv, una dintre problemele cheie de rezolvat ale cercetării actuale, în cadrul proiectului,

(existentă şi la nivel mondial) o constitue stabilirea unor metode de evaluare, orientative, a

predicţiei modificării stabilităţii/omogenităţii betonului fluid, autocompactant pe durata

transportului şi, mai ales, imediat după punerea în operă (referitor la prefabricatele de beton,

ca stadiu propus în proiect). Apare evident faptul că intervine o constituentă suplimentară a

betonului proaspăt autocompactant şi anume perioada minimă de menţinere a omogenităţii

microstructurale ca o componentă a lucrabilităţii.

Alte obiective avute în vedere au fost:

7

a) stabilirea compatibilităţii dintre componenţii betonului autocompactant, ca de

exemplu, compatibilitatea ciment –aditivi superplastifianţi (şi cu alte funcţiuni), ciment - pulberi

reactive;

b) cercetarea influenţei agregatului şi adaosurilor minerale (caracteristici superficiale, textura,

diametru maxim, granulozitate, rapoarte de volum) asupra proprietăţilor reologice cu stabilirea

valorilor optime pentru stabilitatea microstructurală maximă a betonului autocomactant

c) evaluarea calităţii betonului autocompactant în stare proaspătă, prin măsurarea

caracteristicilor reologice fundamentale - limita de curgere şi viscozitatea, în corelaţie cu

parametrii compoziţionali;

d) evaluarea proprietăţilor betonului întărit, respectiv, a evoluţiei rezistenţei mecanice, a

variației dimensionale şi a durabilităţii (în context specific de aplicare potenţială) ;

e) iniţierea şi aplicarea unui program experimental de urmarire in timp a caracteristicilor betonului

întărit – (contracție-expansiune, rezistenţe mecanice și proprietăți specifice durabilității.

Referitor la valorificarea documentului prenormativ în cercetarea și producția de beton

autocompactant se preconizează ca obiective importante:

- aplicarea metodelor de identificare și determinare a proprietăților cheie ale BAC

proaspăt- capacitatea de umplere, viteza de curgere, capcitatea de trecere și rezistența la

segregare pentru încercarile inițiale și pentru conformitatea rezultatelor obținute la incercari in

situ;

- recomandarea unui domeniu de valori a rezultatelor pentru metodele de încercare

alese/efectuate, pentru identificarea BAC adecvat;

- confirmarea încercarilor de măsurare a lucrabilității pe baze științifice, prin teste

reologice fundamentale ;

- încurajarea utilizării betonului autocompactant în construcții de tip general și

conștientizarea avantajelor privind potențialul economic și mediul înconjurător ale tehnologiei

de producere a BAC.

Conform „European Guidelines for Self compacting Concrete, Specification. Production

and Use”, Final Report, mai, 2005 [ 5] specificația de beton prefabricat este bazată pe calitatea

produsului final de beton întărit în conformitate cu cerințele relevante din standardele de produs

și cu EN 13369: Common rules for precast concrete products. Acesta include numai parțile din

EN 206-1 referitoare la cerințele pentru betonul întărit. Cerințele pentru betonul proaspăt vor fi

definite de producător în propriile documente interne de specificații.

3. TERMENI SI DEFINIțII

În cadrul acestei lucrări s-au definit și folosit termenii tehnici:

8

Abilitatea de trecere

Abilitatea betonului de a curge prin deschideri înguste, cum ar fi cele dintre barele armăturii de

oțel, fără segregare sau blocare.

Adaos

Material anorganic fin dispersat utilizat în beton cu scopul îmbunătățirii unor propietăți sau a

dobândirii unor propietăți special. În cadrul lucrării sunt descrise două tipuri de adaosuri

anorganice, definite, conform SR EN 206-1, ca adaosuri aproape inerte- tip I și adaosuri

puzzolanice sau cu activitate hidraulică latentă – tip II .

Aditiv

Material adăugat în canitate mică, raportată la dozajul de ciment sau liant, în timpul procesului

de amestecare al betonului, cu scopul modificării prpietăților betonului proaspăt sau betonului

întărit.

Aditiv pentru modificartea vâscozității

Aditiv introdus în betonul proaspăt pentru creșterea coeziunii și a rezistenței la segregare.

Fluiditatea

Curgerea cu ușurință a betonului proaspăt.

Liant

Amestec de ciment și adaos Tip II.

Capacitatea de umplere

Abilitatea betonului proaspăt de a curge și de a umple toate spațiile din cofraj, sub propria sa

greutate.

Beton de producător

Betonul pentru care producătorul asigură indicii de performanță, pentru bunele practici privind

punerea în lucrare, compactarea și condițiile de întărire, și pentru care producătorul nu este

obligat să declare compoziția.

Beton proaspăt

Beton complet preparat, înainte de punerea în lucrare care trebuie realizată până la începerea

prizei

Beton autocompactant

Beton capabil să curgă sub propria greutate, să umple complet cofrajul, chiar în condițiile unei

armături dense, fără să fie necesară o compactare suplimentară, menținându-și, în același

timp, omogenitatea.

Mortar

Partea din beton care include pasta și agregatele cu dimensiunea sub 4 mm.

Pasta

Partea din beton care include pulberea, apa, și aerul, plus aditivii.

9

Pulberi (părți fine)

Material cu dimnsiunea particulei sub 0,125mm.

NOTA: Acesta include cimentul și fracția granulară sub 0,125 mm de adaos (filer) și de nisip.

Rezistența la segregare

Capacitatea betonului de a rămâne omogen compozițional (nu separă pasta și nu separă apa)

pe durata stării de beton proaspăt.

Răspândirea din tasare

Diametrul mediu al răspândirii betonului proaspăt la utilizarea unui con pentru încercarea de

tasare convențională.

Robustețea

Capacitatea betonului de a menține proprietățile sale în stare proaspătă atunci când au loc

variații mici ale proprietăților sau ale cantităților materialelor componente.

Tixotropia

Proprietatea unui material fluid cum este betonul autocompactant de a -și modifica reversibil

fluditatea în raport cu aplicarea unui lucru mecanic de malaxare; fluiditatea se diminuează

progresiv în repaos, iar la malaxare betonul autocompactant redevine fluid.

Vâscozitatea

Rezistența la curgere a materialului, cum este betonul autocompactant, din momentul începerii

curgerii prin spațiile de turnare.

NOTA: Vâscozitatea convențională a BAC este dată de viteza de curgere, ca timp T500,

aferentă testului de raspândire din tasare și de timpul de curgere prin pâlnia V.

4. REGLEMENTAREA PRODUCERII BETONULUI AUTOCOMPACTAN T.

STANDARDE DE REFERIN țĂ șI GHIDURI DE APLICARE

În 1994 un consorțiu format din cinci organizații europene BIBM, CEMBUREAU, ERMCO,

EFCA și EFNARC având ca obiectiv principal promovarea materialelor avansate în cadrul

sistemelor de preparare/furnizare și utilizare a betonului, a creat “European Project Group” care

să revizuiască cele mai bune practici curente şi pentru a produce un nou document care să

acopere toate aspectele legate de BAC.

În 2002 EFNARC a publicat “Specification & Guidelines for Self-Compacting concrete” care,

prezenta la acel moment, situația producătorilor și utilizatorilor de BAC. De atunci au fost

publicate informații tehnice suplimentatre referitoare la BAC, dar standardele europene în

materie (proiectare, producție și punere în lucrare) încă nu conțin specificații referitoare la BAC.

În 2004 a fost creat Self-Compacting Concrete European Project Group membrii fondatori

BIBM, CEMBUREAU, ERMCO, EFCA și EFNARC care a publicat în 2005 The European

Guidelines for Self Compacting Concrete”

10

Comitetul European de Standardizare prin Com Tehnic 104 (CEN/TC 104/SC 1 N 593) a

redactat în 2009 standardul EN 206-9 Concrete — Part 9: Additional Rules for Self-compacting

Concrete, aprobat de CE în aprilie, 2010. Acest standard a fost publicat de ASRO - SR EN

206-9:2010 Beton: Partea 9-Reguli adiționale pentru betonul autocompactant (SCC).

Ghidurile EFNARC, conţin recomandari generale si universal valabile privind proiectarea

amestecului, testarea, producerea, punerea in opera a betonului autocompactant.

Ghidul european elaborat de EFNARC „European Guidelines for Self compacting Concrete,

Final Report, mai, 2005 Specification. Production and Use”, este actual, documentul de

referintă pentru SR EN 206-9:2010 „Reguli adiţionale pentru betonul autocompactant” pentru

cerinţele şi metodele de incercare a BAC in stare proaspata, clasele de lucrabilitate si criteriile

de conformitate a proprietatilor de lucrabilitate.

Acest standard european recomanda BAC pentru aplicaţii stucturale in situ şi elemente

stucturale prefabricate, pentru constucţii.

În concluzie conform SR EN 206-9, sunt descrise Regulile suplimentare în raport cu SR EN

206-1:2000, sunt referitoare la

- cerinţele de specificitate ale materialelor componente;

- proprietăţile BAC proaspăt şi întărit şi verificarea lor;

- domeniile limită ale cantităţilor volumice şi masice de pulberi, agregat grosier, nisip şi pastă;

- specificaţiile pentru BAC cu proprietţi prestabilite sau cu dozaje prestabilite;

- procedurile de control ale producţiei în fabrică;

- criteriile de conformitate.

Cerinţele pentru BAC referitoare la clasa de rezistenţă şi clasele de expunere se stabilesc

conform criteriilor din SR EN 206-1:2002, iar cerinţele de lucrabilitate conform claselor descrise

în SR EN 206-9:2010. Stabilirea compoziţiei betonului autocompactant (BAC) urmează

principiul descris în SR EN 206 1:2002, în ceea ce priveşte clasele de rezistenţă, clasele de

expunere, componenţii, proprietăţile, specificaţiile, criteriile de conformitate pentru betonul

întărit. Referitor la betonul proaspăt, caracteristica definitorie lucrabilitatea/consistenţa este

criteriul de clasificare şi face obiectul SR EN 206-9:2010 referitor la caracteristicile de

lucrabilitate

Standarde de referin ță

1. SR EN 197-1 Ciment – Compoziţie, specificaţii şi criterii de conformitate – Partea 1:

Cimenturi curente

2. SR EN 206-1 Beton. Partea 1: Specificaţie, performanţă, producţie şi conformitate.

3. SR EN 206-9 Reguli suplimentare pentru betonul autocompactant”

11

4. SR 13298 Materiale puzzolanice naturale şi artificiale. Determinarea indicelui de activitate

puzzolanică.

5. SR EN 450 -1 Cenuşă zburătoare pentru beton. Partea1:Definiţii, condiţii şi control de

calitate

6. SR EN 450 -2 Cenuşă zburătoare pentru beton. Controlul conformitații

7. SR EN 934 Aditivi pentru beton, mortar si pasta. Partea 2: Aditivi pentru beton. Definitii,

conditii, conformitate, marcare si etichetare.

8. SR EN 1008 Apa de amestec pentru beton – Specificaţii pentru prelevare, încercări de

evaluare a aptitudinii de utilizare, incluzând şi apele de spălare a instalaţiilor de reciclare din

industria betonului, ca apă de amestec pentru beton.

9. EN1992-1 Eurocode 2: Design of concrete structures Part 1-1 – General rules and rules for

buildings Part 1-2 – General rules – Structural file design

10. SR EN 12350-1 Încercari pe betonul proaspat : Partea 1: prelevarea probelor

11. SR EN 12350-2 Încercări pe betonul proaspăt: Partea 2: Testul de tasare

12. EN 12350-8, Încercări pe beton proaspăt – Partea 8: Încercarea de răspândire din

tasare pentru betonul autocompactant

13. EN 12350-9, Încercări pe beton proaspăt – Partea 9: Încercarea cu pâlnia V pentru

betonul autocompactant

14. EN 12350-10, Încercări pe beton proaspăt – Partea 10: Încercarea cu cutia L pentru betonul

autocompactant

15. EN 12350-11, Încercări pe beton proaspăt – Partea 11: Încercarea la segregare cu sita

pentru betonul autocompactant

16. EN 12350-12, Încercări pe beton proaspăt – Partea 8: Încercarea cu inelul J pentru betonul

autocompactant

17. SR EN ISO 12504/2 Incercări pe beton [n structuri.-Incerc`ri nedistructive –determinarea

indicelui de recul

18. SR EN ISO 12504/4/ Încercări pe beton [n structuri.-Incerc`ri nedistructive –determinarea

vitezei de propagare

19. SR EN 12620 - Agregate pentru beton.

20. EN 14889 Fibre pentru beton

21. EN 13055-1 Agregate ușoare. Partea 1: Agregate ușoare pentru beton, mortar și paste

(grouturi)

22. SR EN 13263-1:2005 Silice ultrafină pentru beton – Partea 1: Definiţii, condiţii şi criterii de

conformitate

23. SR EN 13263-2:2005 Silice ultrafină pentru beton – Partea 2: Evaluarea conformităţii

24. EN 15167-1 Ground granulated blastfurnace slag for use in concrete, mortar and grout –

Part 1: Definitions, specifications and conformity criterion

12

25. EN 15167 -2 Ground granulated blastfurnace slag for use in concrete, mortar and grout –

Part 2: Conformity evaluation

Reglementari naționale pentru beton:

1. Cod de practică pentru executarea lucrărilor din beton, beton armat şi beton

precomprimat. Partea 1: Producerea betonului” - indicativ NE 012-1:2007

Ghiduri EFNARC

1. EFNARC- European Guidelines for Self compacting Concrete. Measurement of properties of

fresh self-compacting concrete, Final report, sept., 2005, EFNARC (European Federation of

Producers and Applicators of Specialist Products for Structure ) www.efnarc.org.

2. EFNARC - The European Guidelines for Self-Compacting Concrete / Specification,

Production and Use, May, 2005.

3. EFNARC- European Guidelines for Self compacting Concrete, February, 2002.

5. DESCRIEREA PROPRIETĂțILOR INGINEREșTI ALE BETONULUI AUTOCOMPACTANT

COMPARATIV CU CELE ALE BETONULUI VIBRAT

Conform descrerii EFNARC European Guidelines for Self compacting Concrete betonul

autocompactant și betonul vibrat tradițional cu rezistența la compresiune similară, au

proprietăți comparabile și chiar dacă apar diferențe acestea nu pun probleme fiind acoperite de

condițiile de siguranță prestabilite pe care se bazează codurile de proiectare.

Cu toate acestea componenții de bază , cimentul, raportul apa/ciment(liant) nu diferă față de

betonul vibrat și cănd este necesar se face trimitere la Eurocode EN1992-1 and EN206-

1:2000.

Durabilitatea este capacitatea structurii de beton de a rezista în medii agresive fără să fie

afectată durata de serviciu proiectată și este concretizată de diferite clase specifice mediului

de expunere, conform SR EN 206-1.. Clasele de durabilitate sunt corelate cu limitarea

dozajelor minime ale liantului și cu cantitatea minimă de beton pentru acoperirea armăturii.

Pentru proiectarea structurilor de beton sunt relevante următoarele proprietăți ale betonului,

inclusiv autocompactant: rezistențele la compresiune și tracțiune, modulul de elasticitate,

fluajul, contracția, coeficientul de dilatatare termică, aderența la armătură, rezistența la foc.

Rezistența la compresiune

Rezistența la compresiune a betonului autocompactant cu același raport apă/ciment sau

apă/liant este ușor mai mare decât a betonului vibrat datorită faptului că lipsa vibrațiilor

conduce la o interfață mai bună între pasta întărită/agregat [14.15 ] . Acest aspect a fost

verificat experimental în cadrul unor lucrări de cercetare anterioare [16 ].

13

Rezistența la tracțiune

Rezistența la tracțiune a betonului autocompactant (de o anumită clasă de rezistență) poate

avea valoarea similară cu cu cea a betonului vibrat – de aceeași clasă de rezistență, iar

volumul de pastă nu are o influență semnificativă asupra rezistenței la tracțiune [15]. La

proiectarea secțiunilor de beton armat rezistența la tracțiune din încovoiere se folosește pentru

evaluarea momnetului de fisurare în elementele pretensionate pentru proiectarea armăturii,

controlul lățimii fisurilor, a spațiilor formate prin contracția timpurie , pentru proiectarea betonului

armat cu fibre, a betonului nearmat pentru pavimente.

Modulul stratic de elasticitate

Modulul static de elasticitate ca valoare E a raportului între effort și deformație, utilizat în

proiectarea și calculul parametrilor de control pentru grinzi, elemente pre și post tensionate.

Deoarece aproximativ 80% din volumul betonului este agregat, acesta are o influență

semnificativă asupra modulului de elasticitate. Astfel, selectarea de agregate cu valoare mare a

lui E constiuie o premiză a creșterii modulului de elasticitate al BAC [14-16]. Cu toate acestea

creșterea volumului de pastă conduce la micșorarea valorii lui E. Din acest motiv BAC cu un

volum de pastă mai mare decât al betonului vibrat, prezită uneori valori mai mici ale lui E, dar

acestea sunt în domeniul de siguranță al parametrilor de proiectare conform EN1992-1-1.

Totuși dacă E este ușor mairedus (mai cu seamă la clase mici de rezistență) trebuie efectuat

controlul atent al perioadei de eliberare a cablurilor sau sarmelor de pretensionare și

postensionare.

Fluajul

Fluajul este definit de creșterea treptată a deformației în timp, pentru o încărcare constantă,

ținând cont, de asemena, și de alte deformații dependente de timp, dar neasociate efortului

aplicat, ca de exemplu, contracția de uscare, umflarea și deformația termică.

Fluajul are loc în pasta întărită și este influențat de porozitate, care depinde direct de raportul

apă/ciment [16,17]. Pe durata hidratării cimentului porozitatea pastei scade astfel încât pentru

beton fluajul se reduce pe măsură ce rezistența crește. Tipul de ciment este important dacă

este stabilită vârsta betonului la care se aplică încărcarea. Cimenturile cu întărire mai rapidă

vor avea rezistența mai mare la varsta de încărcare și prin urmare, un raport efort/rezistență

mai mic și un fluaj mai redus. Deoarece agregatele împiedică și limitează fluajul pastei de

ciment, cu cât volumul agregatelor este mai mare, și valoarea E a agregatului mai mare, cu atât

mai mic va fi fluajul betonului. Datorită volumului mai mare de pastă este de așteptat ca fluajul

betonului autocompactant să fie mai mare decât al betonului vibrat cu aceași rezistență

14

mecanică dar astfel de diferențe sunt mici, mai cu seamă la betonul de joasă rezistență, și sunt

acoperite de marja ridicată de siguranță a algoritmilor de calul din Eurocode.

Contracția

Contracția totală a betonului este suma contracției autogene și a contracției de uscare.

Contracția autogenă se produce în timpul prizei și este efectul consumului intern de apă în

reacțiile de hidratare a cimentului. Volumul produșilor de hidratare este mai mic decăt volumul

inițial al cimentului nehidrata și al apei și aceasta micșorare de volum produce eforturi de

tracțiune și se produce contracția autogenă. Contracția de uscare este efectul evaporării apei

din beton; in general apa se pierde din pasta de ciment, dar și din aggregate. Contracția de

uscare este relativ lentă iar eforturile pe care le induce sunt parțial echilibrate de fluaj [18].

Agregatele limitează contracția pastei de ciment și astfel cu cât volumul de agregat este mai

mare și modulul său de elasticitate mai ridicat , cu atât este mai mică contracția. Micșorarea

dimensiunii maxime a agregatului produce o creștere a volumului de pastă și a contracției de

uscare.

Valorile și formulele date în Eurocode pentru betonul normal sunt valabile, încă, și pentru

betonul autocompactant.

Întrucât rezistența la compresiune a betonului este corelată cu raportul apă/ciment, în betonul

autocompactant cu raport apă/ciment scăzut se reduce contracția de uscare, iar contracția

autogenă o poate depăși.

Încercările asupra fluajului și contracției pe diferite tipuri de BAC și pe un beton de referință

arată că:

- deformația datorată contracției poate fi mai mare;

- deformația datorată fluajului poate fi mai mică;

- valoarea sumei valorilor de deformațiilor datorate contracției și fluajului este similar

pentru BAC și betonul de referință.

Datorită împiedicării contracției de către barele de armătură în secțiunea transversală, apare

effortul de întindere în beton și de compresiune în armătură.

Coeficientul de dilatare termică

Coeficientul de dilatare termică al betonului este deformația produsă în beton după modificarea

cu o unitate a temperaturii în codițiile în care deformația nu este împiedicată intern (de barele

de aramre) sau extern.

Coeficientul de dilatare termică a betonului variază cu compoziția, vârsta și conținutul de

umiditate. Agregatele cu coeficent redus de dilatare contribuie major la micșorarea dilatării

betonului Reducerea coeficientului de dilatare termică contribuie la o micșorare proporțională a

fisurării. În timp ce coeficientul de dilatare termică variază de la 8 la 13 x10-6/K, , iar Eurocode

15

EN 1992 1-1 domeniul poate fi restrains de la 10 la 13 x10-6/K. Aceleași domeniu poate fi

presupus și pentru BAC.

Aderența la armătură

Betonul armat se caracterizeaza prin aderența completă a pastei de ciment la armătură.

Aderența betonului trebuie sa fie sufficient de mare pentru prevenirea desprinderii de pe

armatură. Eficiența aderenței este influențată de suprafața și poziția barelor încorpoarate și de

calitatea betonului. Este necesar ca barele de oțel să fie acoperite cu un strat adecvat de beton

pentru un transferul în mod corespunzător al eforturilor între oțel și beton [18,19].

Legatura slabă dintre beton și bara de armătură rezultă adesea din incompleta înglobare în

beton în timpul punerii în lucrare sau ca urmare a segregarii și separării apei de către beton

înainte de întărire ceea ce reduce calitatea aderenței pe partea inferioară a barei ( de pe care

se scurge betonul) care compromite semnificativ rezistenta mecanica a elementulu i[20].

6. CERINȚE PENTRU BETONUL AUTOCOMAPCTANT

Betonul autocomapctant trebuie să îndeplinească cerințele SR EN 206-1 în ce privește

densitatea, evoluția rezistenței mecanice, rezistența finală și durabilitatea. Datorită conținutului

mai mare de pulberi betonul autocompactant poate prezenta o contracție plastică mai mare

sau fluaj decât betonul vibrat tradițional. Aceste aspect trebuie considerate la stabilirea

compoyiției și a specificațiilor pentru BAC.

Specificațiile pentru BAC cu proprietăți prestabilite trebuie să includă:

a) cerințe de bază

b) cerințe suplimentare.

Cerin țele de bază :

- conformitatea cu The European Guidelines for SCC, May 2005, Annex A’;

- clasa de rezistență la compresiune conform EN 206-1: 2000, 4.3.1

- clasa(ele) de expunere și/sau valorile limită ale comonenților, de exemplu raportul

apă/ciment maxim, dozajul minim de ciment; (a se vedea și dispoziția valabilă la locul de

utilizare);

- dimensiunea maximă a agregatului;

- clasa de cloruri (v. SR EN 206-1: 2000, 5.2.7);

- clasa de răspândire sau, în cazuri speciale o valoare țintă (v. SR EN 206-9 ).

6.1. Cerin ţele betonului autocomapctant în stare proasp ătă

Caracteristica proeminentă a betonului autocompactant o constitue lucrabilitatea -proprietate

complexă, definită de parametrii reologici: fluiditate/mobilitate, stabilitate, omogenitate

microstructurală şi compactibilitate prin autodesaerare, sub efectul propriei greutăţi (în absenţa

16

vibrării). Caracteristicile reologice ale betonului compactant sunt influenţate specific de cele 5

tipuri de componenţi – ciment, agregate, adaosuri minerale pulverulente şi aditivi

superplastifianţi (şi cu alte funcţiuni). Cerinţele BAC în stare prezentate sintwetic în tabelul 1

proaspătă sunt descrise de SR EN 206-9:2009 şi The European Guidelines for Self-

Compacting Concrete – Specification, Production and Use (May 2005). Cerinţa de bază pentru

BAC în stare proaspătă se referă la consistenţă. Consistenţa include caracteristicile de abilitate

de curgere, viscozitate , abilitatea de trecere şi rezistenţa la segregare.

Tabelul 1. Caracteristicile de bază cerute betonului autocomapactant în stare proaspătă,

conform clasificării prezentate în SR EN 206-9

Capacitatea de curgere Raspândire din tasare SF -3 clase SF1, SF2 SF3 Vâscozitatea / măsura vitezei de curgere

Vâscozitate VS sau VF 2 clase –VS1, VS2 sau VF1; VF2

Abilitatea de trecere / Curgerea printre bare de armătură fără blocaj

Abilitatea de trecere PA 2 clase PA1; PA2

Rezistența la segregare Rezistența la segregare, SR 2 clase SR1; SR2

Consistenţa poate fi specificată fie prin clasa de consistenţă, fie prin valoare ţintă , fie prin

valoare limită.

Consistenţa se determină la momentul utilizării – pentru BAC –prefabricate, sau la

livrare- pentru BAC marfă.

Pentru valorile ţintă de lucrabilitate a BAC, conform SR EN 206-9 sunt prevăzute toleranţele din

tabelul 2.

Tabelul 2. Toleranţe admise pentru valorile ţintă ale consistenţei BAC

Criteriul de performanţă Toleranţe pentru rezultatele unei încercări Răspândirea din tasare Toleranţa, în mm ± 50 t500 Toleranţa, în s ± 1 Pâlnia V Valoarea ţintă, în s < 9 ≥ 9 Toleranţa, în s ± 3 ± 5

- Alte cerinţe tehnice pot include timpul de menţinere a consistenţei – răspândirea din

tasare, în domeniul clasei de consistenţă prestabilite.

Clasele de consistenţă prestabilite au ca scop să simuleze comportarea, din punct de vedere

reologic, a BAC proaspăt.

- Răspândirea din tasare reprezintă simularea condiţiilor de curgere şi umplere în

condiţii de neconfinare şi trebuie specificată.

17

- Vâscozitatea mică este proprie unui BAC care curge repede printre armături, şi se

opreşte. BAC cu văscozitate mare continuă să curgă lent, timp mai îndelungat. Măsurarea

vâscozităţii ca t500 simultan cu măsurarea răspândirii din tasare, constituie calea adecvată de

apreciere a uniformităţii BAC de la o şarjă (turnare) la alta.

- Abilitatea de trecere este încercarea de simulare a curgerii continue a BAc printe

barele de armătură fără să-şi piardă din omogenitate sau să aibă blocaje printre spaţiile

confinate şi deschideri înguste în cazul armăturii dense şi complicate. La definirea abilităţii de

trecere a BAC este necesară precizarea geometriei armăturii- Dimensiunea definitoarie este

cea mai mică deschidere prin care BAC trebuie să curgă uniform şi să umple tiparul.

- Stabilitatea - ca valoare obţinută din încercarea rezistenţei la segregare, are

importanţă fndamentală pentru evaluarea omogenităţii şi calităţii BAC in situ. BAC poate să

prezinte segregare segreegare dinamică pe durata punerii în operă şi segregare statică după

turnare, dar înainte de priză. Segregarea statică este o vulnerabilitate a elementelor înalte,

chiar de secţiune redusă, şi poate fi cauza defectelor de suprafaţă ca fisuri, desprinderi ale

pastei. Stablitatea este un parametru foarte important pentru BAC fluid, având valoare mare a

diametrului răspândirii din tasare şi un timp foarte scurt de curgere.

Metodele de încercare a caracteristicilor de curgere ale betonului autocompactant sunt descrise

în The European Guidelines for Self-Compacting Concrete – Specification, Production and Use

(May 2005) și standardele de procedură seria EN 12350 - 8…-12.

- Determinarea abilităţii de curgere prin încercarea asupra răspândirii din tasare şi măsurarea

diametrului de răspândire, conform EN 12350-8;

- Determinarea vâscozităţii prin măsurarea timpului de curgere la răspândirea din tasare, ca

t500 conform EN 12350-8 şi a timpului de curgere prin pâlnia V, conform EN 12350-9 ;

- Determinarea abilităţii de trecere printre barele de armătură, prin încercarea cu cutia L,

conform EN 12350-10 sau cu inelul J, conform EN 12350-12;

- Determinarea rezistenţei la segregare prin măsurarea rezistenţei la segregare – încercarea

cu sita – conform EN 12350-11.

Cerinţele specifice ale BAC în stare proaspătă depind de tipul aplicaţiei, şi se referă în special

la:

- condiţiile de confinarre, referitoare la tipul şi geometria elementului de beton, locaţii şi număr

de inserţii (densitatea armăturii, spaţiere, acoperiri , degasjări etc)

- echipamentul de punere în operă-pompare, autobetonieră, etc,

- metode de turnare (numarul puncte turnare in situ ),

- metoda de finisare.

18

6.2 Cerin țele betonului autocompactant în stare înt ărit ă

Cerințele betonului autocompactant în stare întărită sunt în conformitate cu prevederile din SR

EN 206-1.

7. MATERIALELE CONSTITUENTE ALE BETONULUI AUTOCOMAP CTANT.

CARACTERIZARE ȘI CERINȚE GENERALE

Materialele constituente ale betonului autocompactant sunt aceleași cu cele

pentru betonul vibrat și sunt conforme cu cerințele specificate în SR EN 206-1. În

cele mai multe cazuri cerințele pentru constituienț ii BAC sunt specificate în

standardele de produs.

Toate materialele trebuie sa fie adecvate pentru utilizarea în beton să nu conțină componente

nocive în cantități care pot afecta negativ calitatea sau durabilitatea betonului sau pot să

producă coroziunea armăturii.

Cu toate acestea, pentru asigurarea performanţei uniforme şi coerente a producției de BAC ,

este necesară o selecţie iniţială foarte atentă a materialelor componente şi, de asemenea, în

monitorizarea continuă, și verificarea conformității a loturilor de materii prime. Pentru a realiza

aceste cerinţe de control ale materialelor componente trebuie limitate variațiile cartacteristicilor

astfel încât producţia zilnică de BAC să se încadreaze în criteriile de conformitate fără a fi

nevoie de a testa şi / sau de a ajusta fiecare lot.

Cimentul

Toate tipurile de ciment conforme cu standardul SR EN 197-1 sunt utilizate pentru producerea

BAC . Alegerea corectă a tipului de ciment este determinată de cerințele specifice fiecărei aplicații

sau de ceea ce aplică în mod curent fiecare producător, mai degrabă decât de cerințele specifice

ale BAC.

Adaosurile (filere minerale şi pigmen ţii)

Adaosurile minerale sunt materiale pulverulente care îmbunătățesc și mențin, pe durate variabile

, coeziunea și rezistența la segregare a BAC proaspăt [21-24]. De asemenea, prin reglementarea

dozajului de ciment contribuie la micșorarea exotermiei și a contracției aspect necesar pentru

lucrările de beton in situ [25,26].

Clasificarea adaosurilor în funcție de reactivitatea față de apă sau față de apă și hidroxid de calciu

inlcude

Adaosuri de tip I – inerte sau semiinerte

- fielre minerale – calcar, dolomită, piatra

- pigmenți

19

Adaosuri de tip II

- puzzolanice - cenușa zburătoare conformă cu SR EN 450, silicea ultrafină conformă cu SR EN

13263, cât și deșeurile de sticlă fin măcinată, și alte pulberi reziduale cu indice de puzzolanicitate

adecvat;

- hidraulice – zgura granulată de furnal măcinată (dacă nu este înglobată in compoziția unui

ciment SR EN 197-1, se aplică noul standard EN 15167).

Adaosurile, altele decât cele din compoziția cimentului nu pot fi tot atat de bine controlate în

ceeace ce privește distribuția granulometrică și compoziția, de aceea va fi necesar controlul

permanenet al lvrarilor de materialelor pulverulente ca ados in BAC.

Caracteristicile/cerințele principale ale filerelor minerale sunt distribuția granulometrică, forma

granulelor și absorbția apei, deoarece acestea afectează sensibilitatea și robustețea BAC și prin

urmarea procesul de producție. Filerul de carbonat de calciu, cel mai utilizat, contribuie la

îmbunătățirea caracteristicilor reologice și a autofinisării suprafețelor. Fracția granulară sub 0,125

mm , cu peste 70% particule sub 0,063 mm este recomandată pentru BAC

Filerele îmbunătățesc consistența , permit un control mai bun al cererii de apă în amestcul prospăt

aspecte care le justifică utilzarea la obținerea BAC.

a) Cenușa zburătoare. Este un material anorganic fin cu proprietăţi puzzolanice, care poate fi

adăugat la BAC pentru a-i îmbunătăţii coeziunea și robustețea prin micșorarea sensibilității la

variația conținutușlui de apă [27]. Adaosul de cenușă în cantitate mare produce o pastă atât de

coezivă încât aceasta opune o rezistență ridicată la curgere (creșterea vâscozității). De

asemenea, stabilitatea dimensională poate fi afectată şi ar trebui controlată atent.

b) Silicea ultrafină. Acest adaos cu particule sferice, netede, cu suprafață specifică foarte

mare, contribuie decisiv la creșterea coeziunii și rezistenței la segregare a BAC. Ca urmare, se

diminuează sau elimină separarea apei din beton, dar cu riscul crescut al formării rapide a crustei

pe suprafață, cu efect asupra formarii de defecte pe suprafața betonului .

c) Zgura de furnal. Zgura granulată de furnal măcinată (ggbs) este un liant hidraulic latent, care

deasemenea poate fi adăugat în compoziţia BAC pentru a-i îmbunătăţi proprietăţiile reologice.

GGBS este deja inglobată în cimenturi CEM II sau CEM III, dar, de asemenea este disponibilă

ca adaos în unele țări și poate fi adăugată la malaxarea betonului. Un conținut mare de ggbs

poate afecta negativ stabilitatea BAC, reduce robustețea, implică controlul consistenței în timp

ce întâryierea prizei poate, de asemenea, să crească riscul de segregare. Ygura de furnal

cristalizată și măcinată este, de asemenea disponibilă în unele țări ca adaos de tip I.

d) Alte adaosuri . Funcția de filer poate fi îndeplinită și de adaosuri fin măcinate cum sunt

metacaolinul, puzzolanele naturale, sticla măcinată, zgura răcită în aer și alte filere fine, dar

influența lor asupra caracteristicilor de rezistență și durabilitate ale BAC trebuie riguros urmărită,

pe termen scurt și pe termen lung. Astfel, în ce privește filerul de sticlă măcinată, dimensiunile

20

particulelor ar trebui să fie mai mici de 0. 1 mm şi suprafața specifică mai mare de 2500

cm2/g , deoarece particulele mai mari ar putea cauza reacţii alcalii-silice cu formarea de geluri de

hidrosilicați alcalini care provoacă expansiune și tensiuni interne în beton.

e) Pigmentii. Continutul de pigmenli utilizaţi la realizarea BAC este stabilit în standardul

EN 12878.

f) Fibrele Fibrele utilizate în BAC trebuie să fie conforme cu EN 14889 . În mod obişnuit se

utilizează tipuri de fibre din polimeri sau oţel. Fibrele pot fi utilizate pentru a îmbunătăţi proprietăţile

BAC în acelaşi mod ca şi pentru betoanele obişnuite. Fibrele din oţel sunt folosite pentru a

îmbunătăii caracteristicile mecanice ale betonului ca rezistenţa la încovoiere şi rezilientă. Fibrele

din polimeri pot fi utilizate pentru a reduce segregarea şi contracliile plastice sau pentru a creşte

rezistenţa la foc.

Agregatele

Agregatele cu densitate normală trebuie să fie în conforme cu standardul SR EN 12620,

agregatele ușoare să fie conforme cu EN13055-1 și să întrunească cerințele SR EN 206-1. Fracția

fină, sub 0,125 mm se adaugă la cantitatea de filer.

Dimensiunea maximă a agregatelor depinde de utilizarea betonului şi de obicei este limitată la

20 mm.

Umiditatea, absorbția apei, variația conținutului fracției fine trebuie stăns și continuu

monitorizată pentru a se putea produce un BAC de calitate constantă. Asigurarea calității BAC

este dată și de folosirea de agregate spălate.

Forma și distribuția granulometrică sunt caracteritici esențiale prin rolul asupra gradului de

împachetare și a conținutului de goluri [28-30]. Unele metode de stabilire a compoziției BAC se

bazeaza pe utilizarea volumului de goluri al agregatului pentru stabilirea volumelor de pastă și de

mortar necesare. De asemenea, unele metode folosesc agregate monogranulare și/sau

agregate cu lipsa unei fracții granulare între ce grosieră și cea fină.

- Agregatul grosier.Limitarea dimensiunii maxime la 16-20 mm este condiționată capacitatea de

trecere fără blocaje printre barele armăturii, de rezistența la segreegare, de distanța dintre barele de

armătură. Distribuția granulometrică și forma granulei agregatului grosier influențează direct

curgerea și abilitatea BAC de trecere printre barele de armătură. Cu cât granulele sunt mai sferice și

mai netede frecarea interna este mai redusă și se îmbunătățește mobilitatea betonului, inclusiv

abilitatea de trecere printre barele armăturii.

- Agregatul fini/Nisipul Agregatul fin influențează proprietățile betonului autocompactant în stare

proaspătă în măsură mai mare decât agregatul grosier. Cantitatea de particulele sub 0125 mm se

include în conținutul de pulberi și se ia în considerație la calculul raportulșui apă/pulberi. Volumul de

pastă mare din amestecul de BAC contribuie la reducerea frecării interne între pariculele de nisip.

21

Alegerea unei granulozități bune a nisipului este foarte importantă. Multe din metodele de stabilire a

compoziției BAC folosesc amestecuri de nisip pentru optimizarea curbei granulometrice astfel încât

să poată diminua cantitatea de pastă. Unii producători preferă nisipul cu granulozitatea discontinuă.

Aditivii

Superplastifianții sau aditivii puternic reducători de apă, conform EN 934-2:2000, sunt

componente esenţiale ale BAC. Aditivii modificatori ai vâscozității VMA, pot fi de asemenea,

utilizați pentru reducerea tendinței de segregare și a sensibilității amestecului proaspăt la variația

altor constituienți, mai ales conținutul de apă. Alți aditivi utilizați sunt antrenatorii de aer,

acceleratorii de întărire, întârzietorii de priză,

Alegerea aditivului este influențată de propietățile fizico-chimice ale liantului /inclusiv ale

adaosului mineral. Caracteristicile acestora cum sunt finețea, conținutul de carbon, de alcalii și

de C3A, influențează performanțele aditivilor. Prin urmare să se determine compatibilitatea

liant/adaos- aditiv la modificarea tipului de aitiv, a sursei, sau a liantului.

- Supeplastifianții/aditivii puternic reducători de apă

Alte tipuri de aditivi sunt "agenţii de modificare a vâscozităţii "(VMA), pentru stabilitate, de

asemenea mai pot fi folosiţi aditivi antrenori de aer (AEA), pentru a îmbunătăţii rezistenţa la

îngheţ -dezgheţ etc.

Aditivii (VMA) nu sunt precizaţi în mod specific în standardul EN 934, dar trebuie să fie în

concordanţă cu Tabelul I al standardului respectiv .

Performanţele trebuie asigurate de furnizori.

Apa de amestecare

Necesarul de apa de amestecare şi apa reciclata din productia betonului se stabilesc conformitate cu

standardul EN 1008.

8. METODE DE STABILIRE A COMPOZI ȚIEI BETONULUI AUTOCOMPACTANT

Stabilirea prin calcul a cantităților (valori masice și/sau volumice) ale componenților

amestecului de beton autocompactant este o etapa decisiva pentu producerea BAC. Metodele

actuale au la baza experienta japoneza [1-3.] si se bazeaza in mare parte pe agregate cu o

granulozitate cu un volum cat mai redus de goluri astfel incat sa fie nevoie de un volum mic

de pasta – componenta cea mai costisitoare a BAC [28-33].

� - volumul de pastă este cuprins între 30-42 % din volumul de beton;

� volumul de agregat grosier variază între 28-38 % din volumul de beton;

� conţinutul de pulbere se înscrie în domeniul 445-605 kg/m3;

� raportul apă/pulbere (A/P) este de 0,26-0,48;

� conţinutul de agregat fin (nisip) reprezintă 38-54 % din volumul mortarului;

� diametrul maxim al granulei de agregat folosit în amestecuri a fost cuprins între 16 şi 20 mm;

22

� aproape toate compoziţiile au utilizat material cementos de tipul cimentului Portland, iar cel

mai comun adaos mineral fin este filerul de calcar.

Proiectarea compozitiei/amestecului BAC include diferite secvente, optimizarea pastei, apoi a

mortarului si, in final a betonului. Proiectarea secventiala a compozitiei permite determinarea

cantitatilor necesare de apa si de aditiv superplastifiant. Cantitatea necesara de apa trebuie sa

asigure hidratarea cimentului (a adaosurilor hidraulice), umectarea particulelor inerte, umplerea

spatiilor intre particulele de filere sau pulberi cu formarea pastei . pasta este alcatuira din

ciment, adaosuri – de tip I sau de tip II- cu functie de filer şi apa.

Ultima variantă a Ghidul European pentru beton autocompactant (mai 2005) prezintă domeniile

de variaţie ale principalilor constituenţi ai BAC (Tabelul 3 )

Tabelul 3. Compozitia de pricipiu, a betonului autocompactant

Constituent Domeniul tipic în masă [kg/m3]

Domeniul tipic în volum [l/m3]

Parte fină (pulbere) 380-600 - Pastă - 300-380 Apă 150-210 150-210 Agregat grosier 750-1000 270-360

Agregat fin (nisip) 48-55 % din greutatea totală a agregatului

48-55 % din volumul total al agregatului

Raport apă/pulbere în vol. - 0,85-1,10

Principalele recomandari ale Ghidului:

� compoziţiile preliminarii să fie testate în laborator, iar rezultatele să fie comparate cu

caracteristicile şi clasele specificate;

� dacă este necesar, compoziţiile se vor corecta şi apoi testa într-un laborator;

� dacă cerinţele au fost îndeplinite, amestecul trebuie testat, la scară industrială, iar

proprietăţile betonului proaspăt şi întărit verificate prin încercări.

În stabilirea/proiectarea compoziţiei, în general se urmăresc reperele/direcţiile precizate în

continuare:

� evaluarea necesarului de apă şi optimizarea răspândirii şi stabilităţii pastei;

� determinarea proporţiei de nisip şi a celei de adaosuri şi aditivi pentru a asigura robusteţea

cerută;

� testarea sensibilităţii compoziţiei la variaţii mici ale cantităţilor constituenţilor;

� producerea în laborator de BAC în stare proaspătă şi verificarea prin încercări a

proprietăţilor;

� testarea BAC în stare întărită;

� producerea amestecurilor de probă în staţiile de betoane.

Dacă performanţele cerute nu sunt îndeplinite, este necesară reproiectarea compoziţiei. În

funcţie de problemele apărute, ghidul recomandă următoarele direcţii de intervenţie:

23

� modificarea raportului apă/pulbere (parte fină) sau apă/ciment şi testarea din nou a

proprietăţilor în stare proaspătă ale BAC;

� încercarea altor tipuri de aditivi (dacă sunt posibil de obţinut);

� corectarea proporţiei de nisip şi modificarea dozajului de superplastifiant;

� utilizarea unui agent de modificare a vâscozităţii (VMA) pentru a reduce sensitivitatea

amestecului;

� ajustarea proporţiilor de agregat grosier sau granulometria acestuia.

Pentru corectarea eventualelor defecte apărute la suprafaţa betonului după decofrare, sunt

indicate în Anexa C din ghid modalităţile de intervenţie pentru corectarea deficienţelor apărute.

Clasele de consistenţă prestabilite au ca scop să simuleze comportarea, din punct de vedere

reologic, a BAC proaspăt.

9. PARTEA EXEPERIMENTALA

9.1. Materiale utilizate în cadrul lucrarii pentru obtinerea BAC. Investigarea

caracterisiticilor fizico-chimice

Identificarea şi caracterizarea riguroasa a materialelor, stabilirea compatibilităţii

cimentului/adaosurilor active cu aditivii superplastifianţi, au fost activităţile prin care s-au creat

premizele realizarii betonului autocompactat în conformitate cu cerinţele impuse pentru

lucrabilitate şi rezistenţa mecanică.

Materialele componente, utilizate la realizarea BAC trebuie în general să satisfacă

cerinţele standardului SR EN 206-1:2002 si NE 012-1:2007.

9.1.1. Cimenturile

Probele de beton autocompactant şi paste din componenţa acestuia au fost realizate cu

cimenturi reglementate de SR EN 197-1. Alegerea tipului de ciment a fost dictata de cerintele

specifice fiecarei aplicatii in parte, respectiv beton cu intarire rapida pentru elemente

prefabricate cu clasa de rezistenta intr-un spectru larg de valori, inclusiv betoane de inalta

performanţa.

S-au realizat betoane pentru satisfacerea unui domeniu de clase de rezistenţă adecvate pentru

betonul gata preparat şi pentru betonul pentru prefabricate. Clasele de beton prestablite

conform programului de cercetare au fost C20/25, C25/30, C30/37, C35/45; C40/50, C50/60,

C60/75. S-au realizat in plus faţă de programul aferent contractului şi BAC de înaltă rezistenţă.

In acest scop s-au utilizat:

- cimenturi tip I - CEM I 42,5 R şi CEM I 52,5R, (Holcim )

- ciment tip II - CEM II/B-M 42,5N (S-LL) ( Holcim);

- ciment tip III - CEM III/A 42,5N (Lafarge)

24

. Cimentul CEM I a fost necesar pentru:

- controlul mai riguros al influentei tipului si cantitaţii de cenuşă/filer de calcar asupra

proprietatilor betonului autocompactant.

- compoziţii/reţete BAC adecvate pentru elemente prefabricate, clasa mai mare de

C30/37, (C35/45 până la C60/75) cu cerinţe riguroase referitoare la viteza mare de intarire la

16-24ore.

Utilizarea cimentului CEM III/A 42, 5N, , a fost determinată de:

- necesitatea realizării de BAC gata preparat, cu caracteristici de lucrabilitate adecvate

pentru lucrari monolit;

- beton autocompactant pentru lucrări monolit sau prefabricate uşoare cu limita de clasa

C30/37 şi C35/45 pentru construcţii cu expunere în medii cu risc de atac sulfatic;

- cercetarea influenţei adaosului de zgură sau cenuşă, ca filer, pentru reglarea stabilitatii

si vascozităţii BAC proaspăt.

Evaluarea compatibilitatii cimentului Portland cu a ditivii SP, in functie de caracteristicile

reologice ale pastelor si viteza de intarire. Stabi lirea dozajului optim de aditiv SP

Compatibilitatea ciment-superplastifiant, se referă la stabilirea corelaţiei dintre

micşorarea vâscozităţii reale sau convenţionale a pastei de consistenţă normală în funcţie de

cantitatea de aditiv. Vâscozitatea pastei este influenţată de compoziţia cimentului (conţinutul de

C3A, sulfaţi, alcalii) şi de suprafaţa specifică. Un aditiv SP este compatibil cu cimentul dacă are

o contribuţie semnificativă la prelungirea duratei de menţinere constantă a lucrabilităţii iniţiale a

betonului. Timpul de menţinere constantă a lucrabilităţii se determină experimental.

Procedeul de estimare a compatibilităţii ciment –aditiv SP constă în determinarea

cantităţii de apă pentru pasta de consistenţă normală, cu diferite proporţii de SP. O metodă

propusă de Aitcin şi colaboratorii [1] constă în măsurarea timpului de curgere a unui volum de

pastă cu diferite cantităţi de SP printr-un orificiu calibrat (testul cu conul Marsh).

Cantitatea de apă pentru consistenţa standard a atins un minim la o valoare a cantităţii

de aditiv puternic reducător de apă, aspect descris în fig 1 . (prin încercări experimentale cu

ciment CEM I 52,5R) . Timpul de curgere al pastei prin duza conului Marsh a scăzut

semnificativ cu proporţia de superplastifiant (SP) până la valoarea, de minim, după care

vâscozitatea pastei (cu apa de consistenţă standard) este mai puţin sensibilă sau chiar creşte

cu creşterea cantităţii de aditiv (fig 2 ). Valoarea minimă a concentraţiei superplastifiantului a

fost apoi folosită la obţinerea probelor de beton autocompactant. S-au selectat aditivii în raport

cu cimentul, iar rezultatele sunt descrise grafic în fig. 3. Se observă că aditivul

polietercarboxilat tip 1 este eficient în concentraţie mică, iar cel de tip 2 acţionează mai energic

la concentraţii mai mari de ciment (la concentraţii similare de substanţă activă) [2].

25

20

22

24

26

28

30

32

0 1 1.2 1.4 1.6 1.8 2 2.2 2.5

Aditiv superplastifiant -SP (%)Apa

de

cons

iste

nta

norm

ala

(%)

COMPATIBILITATE CIMENT-ADITIV

0

20

40

60

80

100

120

140

160

0.8 1 1.2 1.4 1.6 1.8 2

Aditiv SP (%)

Tim

p cu

rger

e (s

ec)

Raspandirea din tasare

0

50

100

150

200

250

300

350

400

450

500

0 0.5 1 1.5

Aditiv SP, puternic reducator de apa, %

Rasp

andirea, m

m

eter policaboxilat 1

eter policarboxilat 2

Superplastifiantul a fost adaugat după dozarea pulberilor – ciment sau ciment +filer, şi o

cantitate de apă din cea prestabilită, conform raportului A/C. Aditivul s-a adaugat fie în amestec

cu apa fie separat, dar imediat după dozarea cimentului. S-au obţinut rezultate mai bune cu unii

aditivi prin adaugarea separata, fara solubilizare în apa, după ce s-a introdus în amestec

aproximativ 70...80% din cantitatea de apă prestabilită. Unii autori au arătat că adăugarea

superplastifiantului odată cu cimentul determină creşterea lucrabilităţii iniţiale şi o perioadă mai

îndelungată de menţinere a lucrabilităţii iniţiale.

Fig. 1 . Timpul de curgere prin pâlnia Marsh în funcţie de aditivul SP în pasta de ciment cu apa de consistenţă standard [2]

Fig. 2 . Influenţa aditivului SP asupra cantităţii de apă necesare pentru consistenţa standard [2]

Fig. 3 Influenţa aditivului

superplastifiant (SP), din

clasa eterilor

policarboxilaţi, asupra

consistenţei (răspândire

din tasare iniţiale ) a

betonului

26

9.1.2 Aditivi superplastifian ţi, puternic reducatori de ap ă

Aditivii superplastifianţi, SP şi puternic reducatori de apă –PRA (HRWR) utilizaţi au fost din

clasa polieterilor carboxilaţi modificaţi. Au fost cercetate diferite formule de aditivi

superplastifianţi-SP si puternic reducatori de apă -PRA, polieteri carboxilaţi, cu structuri

moleculare diferite, dar cu acţiune dispersantă puternică, şi funcţie semnificativă de accelerator

de întărire, conform denumirilor comerciale. În ultimii ani se folosesc preponderent diferite

structuri polimere solubile, de polieteri carboxilaţi (PCE) cu avantaje tehnologice şi de mediu

certe în raport cu derivatele fenolice [12,13]. Aditivii din polieteri carboxilaţi se adsorb pe

granulele nanometrice de ciment, şi, prin structura macromoleculei, conferă o stabilizare

sterică a dispersiei de ciment şi nu una bazată pe respingere electrostatică, mult mai instabilă.

Superplastifianţii pe bază de policarboxilaţi (PC), cu structura dată în fig.4 sunt recunoscuţi

ca deosebit de eficienţi în tehnologia modernă a betonului.

Aditivii SP pe bază de eteri policarboxilaţi determină micşorarea semnificativă a

raportului apă/ciment cu influenţa benefică asupra rezistenţei la compresiune. Utilizarea optimă

a acestor aditivi necesită cunoaşterea mecanismului de interacţiune cu produşii de hidratare ai

cimentului. Este în general cunoscută şi acceptată ideea că reducerea semnificativă a cantităţii

de apă şi creşterea fluidităţii betonului cu aditivi tip PC se atribuie adsorbţiei moleculelor PC pe

suprafaţa fazelor hidratate. Se formează un strat care exercită un efect steric care conduce la

dispersia particulelor de ciment şi împiedică reaglomerarea lor [5].

În general intercalarea eterilor policarboxilaţi în fazele hidratate ale C3A, este un

process nedorit deoarece se consumă superplastifiant. Aditivul PC este eficient numai dacă se

moleculele se adsorb pe suprafaţa cationică a fazelor monosulfat AFm şi trisulfat Aft.

Superplastifiantul (SP) introdus în dozaje mari (pentru betoane fluide,

autocompactante), a fost verificat asupra compatibilităţii cu cimentul. S-a determinat

experimental compatibilitatea aditivului superplastifiant amestecul de pulberi alcătuit din ciment

si adaosul avand funcţie de filer inert, semiinert, puzzolanic sau hidraulic.

Fig..4 Structura macromoleculei de policarboxilat –

methoxy poly(ethylene glycole) methacrylate

- (a:b:c = 6:1:0,2)

27

9.1.3 Adaosurile (filerele) utilizate în cercetarea prenormativ ă privind betonul

autocompactant Investigarea caracteristicilor pentr u stabilirea compatibilit ăţii cu BAC

Adaosurile pulverulente sau filerele se utilizeaza in scopul imbunatatirii si mentinerii coeziunii si

cresterii rezistentei la segregare şi a diminuării exotermiei cimentului a amestecurilor de beton

autocompactant. De asemenea, pulberile hidraulice si/sau puzzolanice substitue partial

cimentul cu beneficii privind durabilitatea si beneficii economice.

În plus, valorificarea ca filere cu functie de reglare a viscozitătii si stabilitătii BAC, a pulberilor

reziduale din recuperarea unor deseuri industriale, constitue un argument tehnic suplimentare

al încadrarii BAC în categoria de „beton verde”.În cadrul liucrării s-au identificat mai multe tipuri

de pulberi minerale naturale şi reziduuri indiâustriale (ca materii prime alternative) care pot

avea funcţie de adaos in betonul autocompactant. Pentru verificarea compatibilităţii cu cerinţele

impuse caracteristicilor de lucrabilitate a BAC proaspăt, de rezistenţă şi durabilitate, a

reactivităţii faţă de apă şi hidroxid de calciu, s-au determinat caracteristicile fizico-chimice

relevante.

S-au stabilit şi realizat compoziţii de paste (grouturi), considerate componente ale betonului

autocompactant, cu diferite tipuri de pulberi. S-au determinat caracteristicile de consistenţă aşle

pastelor şi rezistenţele la compresiune pe un interval de timp rezonabil (2-180zile).

Selectarea filerelor pentru cercetarile privind betonul autocompactant a fost condiţionată de

influenţa lor asupra consistenţei şi evoluţiei rezistenţelor mecanice. .

La justificarea cercetarii privind spectrul de adaosuri pulverulente pentru BAC contribuie

următoarele argumente generale :

- influenta favorabilă asupra lucrabilitătii si evolutiei rezistetei la compresiune pe termen lung, în

cazul pulberilor inerte, semiinerte puzzolanice si hidraulice (zgura granulată de furnal);

- influenta favorabilă asupra durabilitătii a filerelor puzzolanice si a zgurii granulate de furnal;

- valorificarea unor pulberi reziduale rezultate ca deseuri industriale, aspect care accentuează

încadrarea BAC în categoria betonului verde/ecologic „green concrete” , alaturi de

caracteristicile de economie de energie si limitare poluare sonoră.

Caracteristicile filerului de calcar

Caracteristicile fizice generale, cerute şi realizate de procedeul de calcul a compoziţiei şi

caracteristicile reologice ale BAC sunt : fineţea, R0,125 = 85%, densitatea absolută = 2700kg/m3 ,

volum de goluri în stare îndesată = 33,1% şi compoziţia minearalogică.

Caracterizarea fazală a pulberilor cu functie de filer in BAC s-a efectuat prin analiza termică

complexă cu un analizor Shimadzu DTG_TA_51H. Rezultatele analizei termice – curbele TG şi

DTG sunt prezentate în tabelul 4 .

28

Tabelul 4. Efectele termice şi pierderea de masă la încălzire a filerului de calcar

Efect endo la Tmax, oC

Intervalul de temperatură,oC /Pierderea de masă,%

P.C.- Pierderea totală de masă, %, in intervalul de temperatură 20…900oC

897 20-680 680-900 34,23

0,66 33,57

Filerul de calcar are o pierdere de masa de 33% (teoretic ar fi 44% la 100%

decarbonatare a CaCO3) in domeniul temperaturii de decarbonatare 680-900oC.

Caracteristicile fizico-chimice ale zgurii granulat e de furnal

Zgura granulata de furnal ZGF, este un component esential al amestecurilor de beton

autocompactant realizate in laborator. Zgura de furnal este un adaos hidraulic S-a utilizat zgura

de SIDEX Galati , care s-a macinat la finetea de 99% particule cu diametrul sub 0,125 mm.

Caracteristicile chimice ale ZGF utilizate ca adaos pulverulent in betonul autocompactant sunt

date in tabelul 5 .

Tabelul 5. Cprincipalele componente oxidice ale zgurii de furnal SIDEX utilizate ca adaos

pulverulent in amestecul BAC

Oxid, % SIDEX Galaţi Alte surse U.E. Clincher de ciment Portland

CaO 44,8 33,6-50,0 60-70 SiO2 37,6 33,7-42,0 19-25 Al2O3 9,1 6,0-15,0 2-9 MgO 4,2 4,0-13,0 0-3

Compozitia mineralogica determinata prin difracţie de raze X arata ca fazele principale cristaline

sunt soluţiile solide melilitice, iar faza vitroasa este predominanta in raport cu cea cristalina.

Compoziţia fazală este alcătuită, preponderent, din fază vitroasă, peste 90%, iar fazele

cristaline, în proporţie de 5-10%, includ melilite, 5-9% şi merwinit, sub 2%.

Substuirea cimentului cu zgura de furnal determină micşorarea conţinutului de hidroxid

de calciu, şi aluminaţi de calciu în pasta (matrice) betonului şi determină creşterea durabilităţii

betonului în medii cu agresivitate acidă.

Adaosul de zgura si puzzolane determină creşterea rezistenţei la coroziune sulfatică prin trei

tipuri de mecanisme:

- micşorarea permeabilităţii, care are ca efect diminuarea coeficientului efectiv de

difuziune al diferitelor specii chimice ;

- fixarea alcaliilor şi a hidroxidului de calciu prin reacţia puzzolanică;

- distribuţia omogenă a hidroxdului de calciu în pastă de ciment.

Toate cele trei mecanisme sunt legate şi acţionează împreună; fiecare având un rol mai mult

sau mai puţin important.

29

Modificarile privind compoziţia fazală şi porozitatea pastelor de ciment care conţine zgură de

furnal, se pare că sunt cele care determină creşterea rezistenţei betonului cu ciment metalurgic,

CEM III, aceste fiind mai rezistente la atacul sulfaţilor, clorurilor precum şi a altor soluţii de

săruri. Se consideră [ 34,35] că durabilitatea betonului cu CEM III cu peste 60% zgură în ciment

nu mai depinde de compozitia mineralogica a cimentului, in speţă este putin influentata de

continutul de C3A.

Caracteristicile filerului de tuf vulcanic m ăcinat

Tuful vulcanic de Persani-judetul Brasov, se prezinta sub forma unei mase compacte de

culoare verzui-cenusie, constituita din feldspati puternic alterati. Se exploateaza in doua cariere

avand rezerve evaluate la cca 400 000 mc. Este cunoscut caracterul de puzzolana naturala a

tufurilor vulcanice. In acest scop au fost realizate paste si amestecuri de beton autocompactant

cu tuf vulcanic substituent al filerului de calcar. In acest scop, tuful a fost macinat pana la

finetea de 88% particule cu de sub 0,125 mm. Tuful granulat , fracția 4-16 mm are densitatea in

vrac de 890Kg/m3.Activitatea hidraulica a tufului de Persani a fost investigata prin determinarea

indicelui de puzzolanicitate. Indicele de puzzolanicitate este de 45 %, sub valoarea limita de

85% ceruta pentru pulberile active.

Utilizarea tufului vulcanic ca filer, are avantajul influentei asupra durabilitatii betonului, descrisa

de rezistenta la atac sulfatic. Prin urmare, filerul de calcar este recomandabil pentru aplicaţii de

beton autocompactant exploatate in mediu cu agresivitate sulfatica.

Cenușa zbur ătoare

Caracteristicile fizico-chimice, şi de mediu (emisii de metale grele) ale cenuşii de termocentrală

Compoziţia oxidică şi fazală reprezintă un factor important pentru evaluarea proprietăţilor

hidraulice ale cenuşilor, care constituie criteriul esenţial de utilizare la fabricarea cimenturilor şi

lianţilor de cenuşă. Faza vitroasă este preponderentă (70-80%), iar compuşii fazali cristalini

sunt mulitul (10-16%), cuarţul (6-10%), hematitul (2-3%) şi magnetitul (2-4%). Cantitatea de

fază vitroasă, precum şi compoziţia chimică a acesteia, se corelează direct cu proprietăţile

hidraulice. Structura fazei vitroase este definită de tipul legăturilor de oxigen (puntat şi

nepuntat) în funcţie de conţinutul în alcalii. Se ştie că legăturile de oxigen nepuntat [≡Si-O-Na+],

labilizează reţeaua silicatică şi, prin aceasta, îi măresc reactivitatea.

Analiza termică a semnalat o pierdere de masă totală de 5% până la 1000oC (v. fig. 5 ) .

30

0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 09 4

9 6

9 8

1 0 0

T e m p ( °C )

TG

(%

) DT

G (m

g/sec)

∆ m3 0 °-3 5 0 °C

= 2 %

∆ m3 5 0 °-7 3 0 °C

= 2 %

∆ m7 3 0 °-1 0 0 0 °C

= 1 %

9 2 2 °C8 4 4 °C

8 0 9 °C7 5 3 °C

4 8 3 °C

2 9 °C

- 0 ,0 7

- 0 ,0 6

- 0 ,0 5

- 0 ,0 4

- 0 ,0 3

- 0 ,0 2

- 0 ,0 1

0 ,0 0

0 ,0 1

Fig.5 . Analiza termică a cenusii de termocentrala Govora

Pentru stabilirea compoziţiei BAC am folosit urmatoarle valori ale densitaţii: cenuşa de Işalniţa-

2254 kg/m3, cenuşa de Govora-, filerul de calcar – 2710 kg/m3. Cenuşa de Govora a avut

densitatea particulelor de 1790 kg/m3. In acest raport sunt necesare precizari referitoare la

compozitie oxidica şi indice de activitate. Compoziţia oxidică şi fazală reprezintă un factor

important pentru evaluarea proprietăţilor hidraulice ale cenuşilor. Cenuşa de Govora are

caracteristicile fizice date în tabelul 6. Compoziţiile chimice (valori medii) ale cenuşilor sunt

prezentate în tabelul 7

Tabelul 6. Caracteristicile fizice ale cenuşilor utilizate la obţinerea BAC

Timp de priza, min.

Stabilitate, mm Indice activitate puzzolanica, %

R45

µm, %

Densitate particule, kg/m3

initial sfârsit 28 zile 90 zile CT Govora

(date CEPROCIM)

59.00 1790 275 - 0.0 76.83 78.59

CT Işalniţa 68.00 1895 61,7

Tabelul 7. Compoziţia chimică a cenuşilor folosite la obţinerea BAC Cenuşa P.C. SiO2 Al2O3 Fe2O3 CaO MgO SO3 Na2O K2O Na2Oeq Cl- P2O5

solubil

0.9 Işalniţa 1.8 51.0 24.2 7.7 8.3 2.3

S sulfuri 0.13

0.7 1.9

51.42 22.41 9.92 7.24

SiO2

reactiva

38.98

(SiO2+Al2O3+Fe2O3)

Govora 2010 (date CEPROCIM)

1.41

83.75

CaO reactiv 7.24

2.6 1.45 0.3 2.45 1.97 0.012 0.11

31

Proprietăţi de mediu ale cenuşii de termocentrală

Cenuşa prezintă concentraţii de lixiviere ale metalor grele nesemnificative, aspect

descris de datele experimentale de levigare (lixiviere) a metalelor grele din tabelul 8.

Tabelul 8 . Concentraţiile de lixiviere ale cenușii de Govora

Concentratie (mg/l) Cod proba Cd Cr Cu Ni Pb Si Zn Al Mg Mn Fe Ca SO4

2- Cenusa pH4

<0.01 <0.01 0.12 0.48 <0.05 18.0 0.30 2.75 20.5 0.41 0.7 247.0 280

Cenusa pH7

<0.01 <0.01 0.02 <0.02 <0.05 2.8 0.08 0.70 4.1 <0.02 <0.1 203.0 269

Cenusa pH12

<0.01 0.06 0.6 <0.02 0.2 1.9 0.15 5.0 0.25 <0.02 0.5 63.0 190

Solubilizarea Cu şi Pb din cenuşa este favorizată de mediul apos bazic, iar mediul apos acid

contribuie la extracţia Zn, în mai mare măsură decât mediul bazic (de la 0.5mg/L la 0.3mg/L)

aspect redat grafic în fig. 6 .

Lixivierea metalelor grele din cenu şa de termocentrala G

00.10.20.30.40.50.60.7

Cu Pb Zn

mg

/litr

u

pH=4

pH=7

pH=12

Fig.6. Influenţa pH-ului asupra lixivierii Cu, Pb şi Zn din cenuşa de termocentrală Govora

S-au determinat caracteristicile de lixiviere în condiţii de pH acid, bazic şi neutru prin

adaugare de reactivi – acid azotic 1m sau hidroxid de sodium 1m (v. tabelul 9).

Mediul acid simulează un scenario potenţial de comportare a cenuşii de termocentrală

la acţiunea apelor acide de precipitaţii sau de suprafaţă prin extrapolare la parametri limită,

foarte greu de atins în condiţii reale, naturale.

32

Tabelul 9. Caracteristicile de pH şi conductivitate electrică ale soluţiilor de lixiviere a cenuşii Valoarea

prestabilită* de pH a lixiviantului

pH initial pH final

Volum VHNO3 (ml)

Volum VNaOH (ml) Cond.electrică

4 9.58 5.1 7.05 - 1310 µS/cm 7 10.64 7.96 4.26 - 927µS/cm

10-12 10.52 11.55 - 15.31 3.89 mS/cm * determinare cu biureta automată Titroline

Conductivitatea electrică a lixiviatelor are cea mai mică valoare la pH neutru şi creşte apoi, mai

ales, la pH bazic.

Solubilizarea aluminosilicaţilor vitroşi în mediu puternic acid, la pH =4, (descrisă grafic în

fig. 7 ) se reflectă în creşterea concentaţiei Si, Al şi Ca în extractele de lixiviere.

0

40

80

120

160

200

240

280

pH=4 pH=7 pH=12

pH

mg/

litru

Si

Al

Ca

Fig.7 . Influenta pH-ului asupra lixivierii Si, Al şi Zn din cenuşa de termocentrală Govora

Deseul de fibre de sticla E (provine de la fosta FIROS Bucuresti) si are o caracteristica

remarcabila : activitatea hidraulica asemanatoare cu cea a microsilicei. Aceasta inseamna

dezvoltarea unei cantitati suplimentare de formatiuni hidrosilicatice care in porii si microfisurile

matricei de ciment, avand ca rezultat cresterea accentuata in timp a rezistentelor mecanice. In

plus, morfologia fibroasa a adaosului are rol de armare dispersa a matricei cu efecte benefice

asupra tenacitatii -la care betonul de inalta rezistentă cu silice ultrafina, este deficitar.