航空エンジン用CMCの新製造法の研究...のSiC...

Transcript of 航空エンジン用CMCの新製造法の研究...のSiC...

社団法人 日本航空宇宙工業会

革新航空機技術開発センター

2005年3月

環境調和型航空機技術に関する調査研究

成 果 報 告 書

No.1614

ISSN 1345-2045

航空エンジン用CMCの新製造法の研究

この事業は、競輪の補助金を受けて実施したものです。

ま え が き

日本航空宇宙工業会は、平成16年度事業の一つとして、日本自転車振興会から補助金の交付

を得て、「環境調和型航空機技術に関する調査研究」を下表のように実施した。

本書は、そのうち「航空エンジン用CMCの新製造法の研究」について石川島播磨重工業㈱に委

託して行った研究の成果報告書である。

研究の実施に対し、その実現と推進にご尽力賜った経済産業省ならびに日本自転車振興会の

ご関係者に厚くお礼申し上げる。

平成17年3月

社団法人 日本航空宇宙工業会

革新航空機技術開発センター

報告書番号

1 6 1 1

1 6 1 2

1 6 1 3

1 6 1 4

1 6 1 5

1 6 1 6

委託会社研 究 名

高強度・高靱性のステンレス鋼による

先進フラップトラックレールの研究

強旋回流を用いた直噴型低NOx

バーナ技術の研究

航空エンジン用CMCの新製造法の

研究

複雑形状の押出可能な高強度合金

2013の一次構造体への適用研究

航空機用大型複合材構造の成型品質

向上に関する研究

航空機用高性能熱交換器研究

区分

完了

同

同

継続

同

同

分野

機体/

空力

機体/

空力

機体/

空力

推進

制御

推進

No.

1

2

3

4

5

6

石川島播磨重工業㈱

住友精密工業㈱

石川島播磨重工業㈱

住友軽金属工業㈱

川崎重工業㈱

東レ㈱

三菱重工業㈱

三菱重工業㈱

日立金属㈱

調査研究委託会社 石川島播磨工業(株)

航空エンジン用CMCの新製造法の研究

目 次

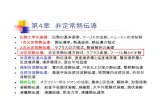

第1章 研究の概要 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.1 研究目的 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.2 実施期間等 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.2.1 実施期間:平成 16年8月~平成 17年3月 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.2.2 実施場所:石川島播磨重工業株式会社 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.2.3 研究主務者:石川島播磨重工業株式会社 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.3 実施内容 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.3.1 炭素原料の選定 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・1

1.3.2 固相含浸適用時期の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.3.3 固相含浸手法の開発 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.3.4 反応熱処理条件の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.3.5 残存 Si 確認法の検討・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.4 成果概要 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.4.1 炭素原料の選定 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・2

1.4.2 固相含浸適用時期の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・3

1.4.3 含浸手法の開発 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・3

1.4.4 反応熱処理条件の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4

1.4.5 残存 Si 確認法の検討・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4

1.5 所見 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・5

第2章 研究の内容 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・7

2.1 緒言 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・7

2.2 目的 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・7

2.3 実験方法 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・8

2.3.1 炭素原料の選定 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・8

2.3.2 固相含浸適用時期の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・11

2.3.3 含浸手法の開発 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・14

2.3.4 反応熱処理条件の検討 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・19

2.3.5 残存 Si 有無の確認・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・24

第3章 問題点と今後の課題 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・27

第4章 関連事項調査 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・29

4.1 マトリクス形成方法 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・29

4.1.1 調査目的 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・29

4.1.2 背景 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・29

4.1.3 CVI 法 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・29

4.1.4 PIP 法・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・30

4.1.5 MI 法 ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・31

4.1.6 まとめ ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・31

-1-

第1章 研究の概要

1.1 研究目的

セラミックス基複合材(CMC)は航空エンジン用耐熱材料として有望であるが、マトリクスの形

成に数ヶ月を要し、高い製造コストが適用への阻害要因となっている。そこで製造コスト低減に有

効なマトリクス形成期間の短い新規反応焼結法を用い、製造コストを低減することを目的とする。

1.2 実施期間等

1.2.1 実施期間:平成 16年8月~平成 17年3月

1.2.2 実施場所:石川島播磨重工業株式会社

①横浜事業所

〒235-8501 神奈川県横浜市磯子区新中原1番地

電話 045-759-2805 FAX 045-759-2205

②田無事業所

〒235-8501 神奈川県横浜市磯子区新中原1番地

電話 045-759-2805 FAX 045-759-2205

1.2.3 研究主務者:石川島播磨重工業株式会社

①技術開発本部 生産技術センタ 生産技術開発部

課長代理 村田 裕茂

②航空宇宙事業本部 技術開発センタ 材料技術部

課長 中村 武志

課員 野澤 馨

課員 田中 康智

1.3 実施内容

1.3.1 炭素原料の選定

CMC に適用する SiC マトリックスを形成する場合、シリコンと炭素を直接反応させると、分

解・脱離する成分がなく全て SiC となるため最も回収効率が良い。これは固相含浸によって可能

となるが、固相含浸の原料のうち炭素は出発原料や製造プロセスにより特性が大きく変化する。

そのため、市販材の中から代表的なものを選び、粒径や形状が繊維織物への含浸性に与える影響

を評価する。

-2-

1.3.2 固相含浸適用時期の検討

Si と C の混合粉末を、SiC 繊維織物に含浸する時期を検討する。含浸時期は3水準程度を設定

し、含浸性を比較検討する。

1.3.3 固相含浸手法の開発

Si と C の混合粉末を、SiC 繊維織物に含浸する手法を開発する。含浸手法としては、スラリ化、

加振、加圧等を単独、若しくは組み合わせて使用し、比較検討する。

1.3.4 反応熱処理条件の検討

含浸した Si と C の混合粉末を SiC 化するための、反応熱処理条件の検討に着手する。原料粉末

の SiC 化反応を確実にする熱処理条件を決めるため、熱重量(Thermogravimetry、TG)-示差熱

分析(Differential Thermal Analysis、DTA)を用いて原料粉末の粒径や種類が反応に与える影響を

評価し、熱処理条件検討の基礎データとする。

1.3.5 残存 Si確認法の検討

反応熱処理後に残存 Si 有無の評価を行うための、評価手法を検討する。

1.4 成果概要

1.4.1 炭素原料の選定

固相含浸に適用する原料粉末のうち、シリコンについては単体の金属であり特別に注意を必要

としないが、炭素はグラファイトとダイヤモンドといった同素体があり、また、グラファイトで

もアモルファスのものから黒鉛化が進んだものまで、密度と結晶性が異なるものが幅広くある。

そこで、カーボンの性質による含浸性への影響を確認するため市販されているグラファイトから

代表的なものとして、黒鉛化カーボン、真球状カーボン、カーボンブラックの3つを選んで試験

を行った。原料粉末は CMC の表面および内部にある繊維束間の隙間を通って含浸する必要があ

るため、高い含浸率を得るためには流動性に優れた粉末を選定する必要がある。そこでまず乾燥

状態、スラリ状態でのカーボン粉末の流動性を評価した。黒鉛化カーボンは乾燥状態、スラリ状

態ともに流動性が小さいが、粒径が大きいと流動性が大きくなる傾向があることがわかった。カ

ーボンブラック、真球状カーボンについてはともに黒鉛化カーボンよりも流動性が大きく、スラ

リ状態ではほぼ同等であるが、乾燥状態では真球状カーボンの流動性が特に大きいことがわかっ

た。そこで本年度は主に流動性に優れた真球状カーボンを使用して検討を行った。

-3-

1.4.2 固相含浸適用時期の検討

IHI では従来、①織物成形、②インターフェースコーティング、③ CVI、④ PIP の手順により

CMC 素材を形成している。CVI、PIP のそれぞれに長所短所があるが、ともにマトリックス形成

には時間がかかる工程であり、これらの工程をより多く固相含浸法に置き換えられれば、それだ

けマトリックス形成期間の短縮効果が大きい。しかし繊維束内部となる1本1本の単繊維間の隙

間は固相原料粉末と同等程度の数 μm サイズであることから、その部分に固相含浸でマトリック

スを形成することは困難である。このような理由から CVI を全てなくすことは現状では難しく、

固相含浸法を適用する時期はCVIにより繊維束内部にマトリックスを形成した後でできるだけ早

い時期が望ましいと考えられる。ただし、マトリックスの施工方法が変わると CMC の特性も変

化するので、固相含浸を適用する時期を選定する必要がある。効率的なマトリックス含浸を行う

ことを目標として、従来のマトリックス形成プロセスの途中で固相含浸法を適用した場合の、各

段階における含浸効率に対する影響を評価した。

含浸試験結果より、効率良く固相原料粉末を含浸するのは、PIP プロセスを行う前で1次 CVI

後から CVI までの間に行うのが良いことが分かった。ただし、この検討では力学的特性への影響

を考慮していない。CVI マトリックスは緻密で欠陥の少ない SiC であり、これと同程度のマトリ

ックスを固相原料の反応から得るのは難しいと予想される。よって、従来と同等の力学的特性を

期待するためには、CVI マトリックスは従来どおり形成し、その後 PIP マトリックス形成プロセ

スに代えて固相含浸マトリックスを形成するのが特性的、コスト的に最も良いと思われる。CVI

後を固相含浸適用時期とする。

1.4.3 含浸手法の開発

CMC の緻密化を促進するために粉末を含浸する方法として、従来よりスラリ法が行われていた。

スラリ法で含浸できる最大量はスラリの濃度(=スラリ中の原料粉末の体積分率)により決まる

が、スラリの濃度を高くするとスラリの粘度が大きくなることで CMC の内部の奥深い気孔、細

かな気孔までは含浸できなくなる。また、スラリの粘度を小さくするためスラリ濃度を低くする

と、ほぼ全ての気孔にスラリは含浸するものの、含浸量が少ないため繰り返し含浸を行わなけれ

ばならず、含浸期間の短縮には効果が低いという問題点があった。そこで、CMC 内部まで高濃度

の固相原料粉末を含浸可能な方法として、①スラリ法(最適化)、②乾式振動法、③湿式振動法、

④乾式加圧法の 4手法の含浸法を実施し、含浸率を比較した。

固相含浸の原料粉末を CMC の微細な気孔内へ効率的に含浸する方法を開発するため、高い含

浸率が期待できる4つの含浸方法を考案し、含浸試験を実施した。含浸試験の結果より、含浸率

に対する含浸条件と原料粉末の特性の影響を評価した。その結果、乾式加圧含浸法と湿式振動含

浸法で高い含浸率が得られることがわかった(図 1.4-1)。ただし、乾式加圧含浸法では CMC が

-4-

損傷する可能性があり、加圧条件を十分検討する必要があることが分かった。そこで、湿式振動

含浸法(図 1.4-2)を選定し、実際にマトリックス形成に使用するシリコンとカーボンの混合粉末

の含浸試験を行ったところ、1回の処理で 69%の高い含浸率が得られた(図 1.4-3)。従来の含浸

法であるスラリ法は最適化した場合でも 44%程度の含浸率であったので、湿式振動法により 1.5

倍以上の含浸効率が得られた。

1.4.4 反応熱処理条件の検討

含浸性を考えて選定した真球状カーボンは粒径が5μm であり、また Si + C の混合粉末含浸試

験では、粒径5μm の Si との混合により高い含浸率になるという結果が得られた。含浸した Si

と C の原料粉末は SiC マトリックスにするため反応焼結をさせる必要がある。平均粒径が5μm

の原料粉末を選定した場合は、多数の粉末は1~10 μm の粒径に入ると考えられる。粒径が大き

いと、原子の拡散が困難になり、反応は起きにくくなると予測される。C の原料粉末の最大径は

10 μm 程度であるが、Si の原料粉末は粒径が 75 μm のものをボールミルで粉砕して用いることを

検討しており、粉砕が十分行われない場合を想定して 75 μm の粉末の反応性を確認しておくがこ

とが有効である。そこで粒径の異なるシリコンが SiC 化反応に与える影響を評価し、十分な反応

を起こすための原料粉末条件、熱処理条件を検討した。また、種類の異なる炭素についても反応

性を確認した。

試験結果より、原料粉末の粒径が細かい(シリコンとカーボンが双方とも3μm 以下)とシリ

コンの融点よりも低温で SiC 化反応が開始し、反応完了には 1450℃以上、又は5分間を越える加

熱が必要なことが分かった。また、このとき SiC 化反応がすべて完了するにはある程度の時間が

かかっており、1400℃以上ではシリコンの融解液が存在していると思われる。一方、粗い原料粉

末(シリコンとカーボンが双方とも5μm 以上)では SiC 化反応は 1400℃前後で急激に進行し、

ほぼ全ての原料粉末は 1450℃まで、又は5分間以内の加熱で SiC 化反応を完了することが分かっ

た。このとき 1400℃前後の SiC 化反応は短時間で終了しており、発生したシリコンの融解液は融

解とほぼ同時に SiC 化を起こし、融解液の存在は非常に短時間であると思われる。今後、これら

の反応状態と形成されるマトリックスの組織を比較することで、マトリックス組織を制御する原

料粉末および熱処理条件を明らかにする。

1.4.5 残存 Si 確認法の検討

シリコンとカーボンを原料として反応焼結させて得られた SiC は、未反応のシリコンが残存し

ていると 1400℃以上でシリコンが融解し、強度の低下およびシリコン融液の染み出しが起こる。

そこで残存シリコンが残らない反応熱処理条件を決めるため、反応後に得られた SiC にシリコン

が残存していないか確認する方法が必要となる。そこで、化学組成分析では一般的な方法である

-5-

X 線回折法が、残存シリコンの確認方法として適用可能であるか確認試験を行う。

得られた回折パターンより、主結晶相である SiC に加えて、シリコンのピークも検出されてい

る。この結果より、未反応の残存シリコンの検出に X 線回折法が有効であることが確認された。

1.5 所見

CMC を航空エンジン等へ適用する上で課題となる製造コストを低減するため、固相含浸を用いて

マトリックス形成期間を短縮する方法の検討を行った。粉末を CMC へ含浸する場合は、従来より

スラリ含浸法で行っていたが、スラリ法では含浸性を良くするためには低い粉末濃度で含浸する必

要があり、マトリックス形成期間の短縮には十分な効果があがっていなかった。そこで各種の新規

含浸法を検討した。

そのうちの一つの湿式加振含浸法は粉末の沈殿状態を利用するため、粉末の集合体としては理想

の充填状態に近いまま高い濃度である点、そしてその粉末に流動性を付与するため超音波振動を利

用するという点が有効に働いて、従来のスラリ法では得られなかった高い含浸率が得られた。この

方法では粉末の粒径により含浸率が変化することが確認されているので、粒径の最適化をはかれば

現状よりも高い含浸率が得られる可能性もある。更にこの方法は特殊な装置を利用しておらず簡便

であるため、マトリックス形成期間の短縮による低コスト化のみならず製造方法という点でも低コ

ストであり、実製品へ適用するレベルにおいても低コストプロセスであることが期待できる。 また、

含浸率としては乾式加圧含浸法が最も高かった。これは粉末が加圧されるので湿式加振含浸法の沈

殿以上に粉末濃度が上がっていると考えられるので、含浸率の高さという点では最も期待できる方

法であった。しかし過大な加圧により CMC が損傷することが確認されたので、強度評価とあわせ

てプロセス条件を十分に検討する必要がある。また、この方法は CIP 装置を利用するため装置コス

トがかかる、製造可能な部品が CIP 装置の容量に制限されるという点が実製品への適用においては

マイナス要因である。そこで今後の含浸方法の検討は湿式加振含浸法を主に行っていくが、要すれ

ば乾式加圧含浸法の最適化も検討を行う。

SiC 化反応の熱処理条件の検討では原料粉末の粒径により反応状態が全く異なることが明らかに

なった。粗い粉末での反応はすぐに完了してしまうため、熱処理条件を深く検討する必要がないが

逆に熱処理条件によってマトリックス組織を制御することがほとんどできないと思われる。一方、

細かい粉末では反応がゆっくりであるため、熱処理条件により組織制御できることが期待できる。

また、比較的低温から反応が開始するため、低温での熱処理の完了または高温での熱処理時間の短

縮により、熱処理による強化繊維の劣化を抑制できる可能性もある。本年度は原料粉末の粒径と熱

処理条件に対する実際のマトリックス組織との対比を行うまでには至らなかったが、次年度はこの

点を明らかにしたい。

平成 16 年度の研究成果としては、今後の CMC マトリクス形成法の主流となり得る固相含浸法の

-6-

適用の目処を得て、有意義な結果となった。本研究の目標とする低コスト CMC 部品の製造プロセ

ス確立のためには、固相含浸の条件最適化による含浸率の向上に加えて、反応熱処理後のマトリッ

クス組織観察による熱処理条件の検討により、航空エンジン部品適用に十分な強度を持つ CMC を

形成すること、また、適用ターゲットとなる部品の成形性を確認する必要がある。そこで、平成 17

年度は以下の検討を行う。

① 固相原料含浸条件の最適化

含浸性、反応熱処理におよぼす原料粉末の影響をマトリクスの組織観察等により評価し、最

適な固相含浸、熱処理条件を設定する。

② 素材強度特性評価

設定した製造条件により CMC を試作し、十分な強度特性を有することを確認する。

③ 部品試作

設定されたマトリックス形成条件で適用ターゲットとなる部品の試作を行い、実部品への適

用性を検討する。

-7-

第2章 研究の内容

2.1 緒言

セラミックスは金属材料に勝る耐熱性や剛性、耐磨耗性、耐薬品性から産業用機械部品として広

く使用されている。しかし、セラミックスは靭性が小さく脆性破壊を起こすことから、高度な信頼

性が要求される部品へ適用することは難しかった。そこで無機または金属の粒子、ウィスカ、短繊

維、長繊維などと複合化することで靭性を向上させたセラミックス基複合材料(Ceramic Matrix

Composite、以後 CMC と略記する)が開発されてきた。

一方、近年航空機用ガスタービンエンジンでは高性能化が追求され、部品の耐熱性向上、重量削

減の重要性が高まっている。一例として、タービン入り口温度高温化の傾向について図 2.1-1 に示

す。耐熱材料の代表であるニッケル基超合金の融点は 1400℃程度で、既に耐熱限界に近い温度域で

使用されており、今後大幅な耐熱性の向上が難しくなってきている。耐熱合金の開発時期と耐用温

度について図 2.1-2 に示す。CMC は、ニッケル基超合金に比べて比重が約 1/4 程度であり、1400℃

以上でも用いることが可能な耐熱性を有する。CMC 材をタービン構造部品に適用することにより、

エンジン重量の削減および燃料消費率(以後、SFC と略記する)を低減する試みが米国を中心に世界

的に行われている。当社でもジェットエンジンの高効率化のため、フラップ、タービンシュラウド

等への CMC 化適用を検討し、試作、エンジン搭載試験を行っており、その有効性を確認してきた。

CMC の開発エンジンへの適用例を図 2.1-3 に示す。CMC は有望な耐熱材料であるが、製造期間が

長くコスト高であることが、実機適用の阻害要因の一つとなっている。

2.2 目的

CMC 低コスト化のためマトリックス形成工程にかかる期間を 1/2 に短縮する。マトリックス形成

期間短縮には、原料のセラミックス化率が小さく形成速度が遅い気相含浸法(Chemical Vapor

Infiltration、以後 CVI と略記する。)、液相含浸法(Polymer Impregnation and Pyrolysis、以後 PIP と略

記する)よりも、原料のほぼ全てがマトリックスとできる固相含浸法が優れていると考えられる。

SiC マトリックス形成方法と回収率について表 2.2-1 に示す。しかし CMC 内の繊維束の間にある、

マトリックスを形成する隙間に固相原料を含浸するのは困難であり、これまで十分な量のマトリッ

クスを含浸できていない。

そこで CMC のマトリックス形成期間短縮のために、固相含浸法を適用するのに最適な含浸時期

の選定、固相原料を効率よく CMC 内部に含浸する方法の開発、固相原料をマトリックス化するた

めの熱処理条件の選定、および熱処理後に残存Siがないことを確認するための評価方法を検討した。

-8-

2.3 実験方法

2.3.1 炭素原料の選定

(1) 目的

SiC マトリックスを固相原料から形成する場合、シリコンと炭素を直接反応させると、分解・

脱離する成分が全くなく全て SiC となるため最も回収効率が良い。このとき、シリコンについ

ては単体の金属であり特別に注意を必要としないが、炭素はグラファイト(石墨、黒鉛)とダ

イヤモンドといった同素体があり(炭素の相図を図 2.3-1 に示す)、またグラファイトでも結晶

性が発達していないアモルファスのものから高温で熱処理されて黒鉛化が進んだものまで、密

度と結晶性が異なるものが幅広くある。炭素の状態による物理的性質の違いについて表 2.3-1

に示す。含浸後に反応させて SiC にすることから考えると、原理的には密度が高いダイヤモン

ドを使用するのがもっとも効率がよいが工業的には成り立たないので、市販されているグラ

ファイトから代表的なものを選んで固相原料としての適合性を評価する供試体として用いた炭

素粉末を表 2.3-2 に示す。

(2) 供試試料

・黒鉛化カーボン

特徴:グラファイト結晶が成長しやすい炭素を 3000℃で熱処理した、高い結晶性と密度を持

つグラファイト。樹脂やゴムの導電性、熱伝導性、摺動性改善、金属の摺動性改善用

途に使われている。

製品名:人造黒鉛微粉末「UF-G」(昭和電工株式会社製)

平均粒径:3.0±1.5 μm(UF-G5)

4.5±2.0 μm(UF-G10)

10.5±1.5 μm(UF-G30)の3種類

密度:2.2 g/cm3

・カーボンブラック

特徴:炭化水素のガスまたは噴霧した液を、不完全燃焼または熱分解して得られる無定形炭

素粉末。1次粒子径が数 nm ~ 数百 nm と非常に微細である。車のタイヤゴムの補強材、

黒色のインキ、塗料などに広く使われている。

製品名:カラー用カーボンブラック「トーカブラック」(東海カーボン株式会社製)

平均粒径:16 nm(#8300)

密度 : 1.3 g/cm3

-9-

・真球状カーボン

特徴:日本カーボンの開発炭素材料。粒子は真球度が高く、粒度分布が均一、平滑な表面を

持つ。樹脂やゴムの導電性改善、吸着剤、触媒などへの適用材料として開発されてい

る。

製品名:表面修飾微小球状炭素「ニカビーズ」(日本カーボン株式会社製)

平均粒径:5μm(ICB-0520)

密度:1.35 g/cm3

(3) 試験方法

CMC への含浸性に影響する流動性評価試験を行った。固相原料粉末を CMC へ含浸するのは、

粉末をそのままの乾燥状態で含浸する場合、液体中に分散させてスラリ* 状態にして含浸する

場合が想定される。そこで乾燥状態とスラリ* 化した時の流動性の評価を行った。

*スラリ: 液体状を保ったまま液体中に粉末を分散させたもの。泥しょう(でいしょう)、

スリップとも言う。

(a) 粉末流動性試験

粉末の流動性を評価する方法としては JIS では、JIS Z 2502「金属粉-流動性試験方法」、JIS

R 1639-4「ファインセラミックス-か(顆)粒特性の測定方法-第4部:流動度」があり、

両方とも図 2.3-2 に示す漏斗から粉末が流れ落ちる速さを評価する方法である。この方法は

粉末が小さな穴を連続的に流れる状態を評価しているので、CMC への含浸しやすさと対応し

た特性評価ができると思われたが、実際に試験してみると、準備した炭素粉末はどれも全く

流れず評価できなかった。この方法は JIS R 1639-4 では「この規格は、数十から数百 μm の

ファインセラミックスのか粒の流動度の測定方法について規定する。」とある。また、JIS Z

2502 では規定はないが標準粉末として 100 メッシュ(粒径 150 μm 前後)のアルミナ(Al2O3)

粉末を指定しており、JIS R 1639-4 と同様にその程度の粒径を持つ粉末の流動性を評価する

ことを想定して作られている規格である。よって本試験で準備した 16 nm~10 μm の炭素粉

末の流動性を評価することはできなかった。

粉末の流動性を評価する方法としては他に代表的なものとして、安息角や内部摩擦角を測

定する各種の測定方法がある。それぞれ、図 2.3-3 と図 2.3-4 に示す。しかし、どちらも静止

状態の粉末同士の摩擦力を評価するものであり、目標としている CMC への含浸性とは異な

る特性の評価方法と考えられた。

そこで、粉末が CMC の繊維織物の織り目を通して内部へ含浸することを想定して、振動

させたフルイを通過して粉末が流れ落ちる速さを測定する図 2.3-5 の評価装置を作製し、こ

れにより準備したカーボン粉末の流動性を評価した。装置は約 100 cm3の粉末が入るフルイ、

-10-

フルイをつかんだアーム、そのアームを振動させる振動台、および流れ落ちた粉末を受ける

受器で構成されている。試験条件および手順は以下のとおり。

フルイ:φ0.4 mm × 20 メッシュ(フルイの目の大きさ 0.87 mm 角)、φ60 mm、ステンレス製

振動台:振動数 50 Hz、出力 80 W(フルイに伝わる振動は途中で減衰していて明らかでな

いが、全ての試験を同一条件で実施)

測定手順:①約 100 cm3の粉末を採取する。

②採取した粉末を容器内でかき混ぜて固まりがないことを確認する。

③粉末をフルイに流し入れる。フルイから粉末が流れ落ち続けていないことを

確認する。フルイに入れたときに流れ落ちた粉末は取り除く。

④振動台でフルイを3分間振動させる。

⑤フルイを通して受器に流れ落ちた粉末の重量 w を計測する。粉末の流出が早

く、3分以内にフルイ底の網が上から見えてしまった(網の上に粉末が乗っ

ていない部分ができてしまった)場合はそこで振動を停止して、それまでの

時間 t、流れ落ちた粉末重量 w を測定する。この試験を1種類の粉末につい

て5回繰り返す。

評価:流動度 F を次の式により計算して、粉末ごとの平均値を計算する。

F = w / S / t

F:流動度(g/sec)

w:流出粉末の重量(g)

S:フルイの面積(m2)

t:流出時間 180 秒または計測時間(s)

(b) スラリ粘性試験

スラリの流動性は JIS R 1652「セラミックススラリの回転粘度計による粘度測定法」に従

って行った。測定装置は図 2.3-6 に示す東機産業㈱製の TV-10M 形粘度計に少量サンプルア

ダプタを取り付け、ロータは THM-11 を使用した。スラリは水にカーボン粉末を添加して超

音波により 10 分間分散し、さらにスターラで 10 分間撹拌、その後、液中の気泡をなくすた

め脱気を 10 分間おこなって調整した。濃度は粘性が最も高くなるスラリにおいても測定可能

なように調整し、全てのスラリでカーボン粉末5g、水 26 g とした。

(4) 試験結果と考察

(a) 粉末流動性試験

流動性測定結果を図 2.3-7 に示す。同一の粉末でも測定値は大きくばらついているがそれ

-11-

ぞれの傾向は出ている。黒鉛化カーボンについては流動性が小さく、粒径3、5、10 μm の

それぞれの平均値は 2.04、1.50、7.44 g/m2sec であった。3μm と5μm の粒径の違いによる

流動性の差はほとんどないが、10 μm のものは流動度が高くなっている。カーボンブラック

は平均値が 74.2 g/m2sec であり、黒鉛化カーボンの 10 倍以上の流動度であった。真球状カー

ボンは平均値が 128 g/m2sec であり、試験を行ったカーボンの中では最高の流動度を示した。

黒鉛化カーボンについては流動度が粒径によって変わる様子なので、更に大きい粒径のも

のであれば高い流動性が得られる可能性がある。しかし同じ5μm の粒径を持つ黒鉛化カー

ボンと真球状カーボンを比較すると流動度は 80 倍以上違う。これは真球状カーボンが球形で

平滑な表面で有るのに対し、黒鉛は板状の結晶であることによる形状の影響と考えられる。

写真を図 2.3-8 に示す。カーボンブラックは粒径が 16 nm と非常に小さいが、細かい粉末は

通常は van der Waals 力、電気的引力によって凝集して2次粒子を形成しており、この2次粒

子の集合状態が流動性に良い状態であったと考えられる。

(b) スラリ粘性試験

粘度の測定結果を図 2.3-9 に示す。黒鉛化カーボンは粒子径が大きくなるに従い急激に粘

度が小さくなる傾向があり、粒径 10 μm の黒鉛化カーボンでは 310 mPa・S であった。カーボ

ンブラックと真球状カーボンの粘度はほぼ同程度で、それぞれ 111、138 mPa・S であった。

黒鉛化カーボンについては乾燥状態での流動度と同様、粘度も粒径によって変わる様子な

ので、さらに大きい粒径のものであれば高い流動性が得られる可能性がある。同じ粒径の黒

鉛化カーボンと真球状カーボンを比較すると、これも乾燥状態の流動度と同様に黒鉛化カー

ボンの粘度が圧倒的に大きい。この違いも粒子形状の影響と予想される。

(5) 選定結果

以上の試験より、黒鉛化が進んだカーボンは乾燥状態、スラリ状態ともに流動性が小さいが、

粒径が大きいと流動性が大きくなる傾向があることがわかった。カーボンブラック、真球状カ

ーボンについては黒鉛化カーボンよりも流動性が大きく、スラリ状態ではほぼ同等であるが、

乾燥状態では真球状カーボンの流動性が特に大きいことがわかった。そこで本年度は主に流動

性に優れた真球状カーボンを使用して検討を行った。

2.3.2 固相含浸適用時期の検討

(1) 目的

IHI では従来、①織物成形、②インターフェース・コーティング、③ CVI、④ PIP の手順によ

り CMC 素材を形成している。CMC 内部の組織を図 2.3-10 に示す。CVI、PIP のそれぞれに長

-12-

所短所があるが、ともにマトリックス形成には時間がかかる工程であり、これらの工程をより

多く固相含浸法に置き換えられれば、それだけマトリックス形成期間の短縮効果が大きい。し

かし繊維束内部となる1本1本の単繊維間の隙間は固相原料粉末と同等程度の数μmサイズで

あることから、その部分に固相含浸でマトリックスを形成することは困難である。このような

理由から CVI を全てなくすことは現状では難しく、固相含浸法を適用する時期は CVI により繊

維束内部にマトリックスを形成した後でできるだけ早い時期が望ましいと考えられる。ただし、

マトリックスの施工方法が変わると CMC の特性も変化するので、固相含浸を適用する時期を

選定する必要がある。内部密度の増加とマトリクス形成期間の関係を図 2.3-11 に示す。

ここでは効率的なマトリックス含浸を行うことを目標として、従来のマトリックス形成プロ

セスの途中で固相含浸法を適用した場合の、各段階における含浸効率に対する影響を評価する。

(2) 供試試料

(a) 含浸試験片

CMCで標準的に使用されている、3次元織りSiC繊維成形体(繊維構成 x : y : z = 1 : 1 : 0.2)

を使用した。試験片寸法は約 10×10×5mm とした。繊維表面に約 200 nm の炭素界面層を形

成した後、下記に示す3種類の予備含浸状態の試験片を準備した。

1次 CVI 試験片:CVI により形状が保てる程度に SiC マトリックスを形成した試料。気孔率*

は 46.6%。

CVI 後試験片 :1次 CVI 試験片に、さらに CVI により SiC マトリックスを形成したもの。

気孔率は 28.9%。

PIP 試験片 :CVI 後試験片に PIP により SiC マトリックスを形成したもの。気孔率は

25.0%。

*気孔率はアルキメデス法で測定した値

(b) 含浸粉末

真球状カーボン、カーボンブラックの2種類を使用した。

(3) 含浸試験方法

含浸方法は一般的な方法であるスラリ含浸法にて行った。スラリ含浸法は図 2.3-12 に示すよ

うに、気孔を有する含浸される試験片をスラリ中に沈め、この周囲を真空引きすることで試験

片内の気孔から空気を脱気してスラリに置換する方法である。この後、スラリが含浸された試

料を乾燥させて液体のみ蒸発させて気孔内に粉末を残す。含浸条件は次のとおり。

スラリ:カーボン粉末5g、水 26 g を混合してスラリ化したもの。スラリ化方法は 2.3.1(3)(b)

-13-

で調整した方法と同じである。重量濃度は 16 wt%であるが、体積濃度に換算すると

カーボンの密度の違いにより、真球状カーボンスラリは 12.5 vol%、カーボンブラッ

クスラリは 12.9 vol%となる。

含浸時間:10 分

乾燥:大気中、105℃、1時間以上

含浸前後の試験片の重量変化より、次の式によって粉末により気孔を緻密化した割合、気孔

含浸率 Ipを計算する。気孔含浸率 Ipについて図 2.3-13 に示す。

Ip = {(w2-w1) / dpowder} / {(w1/dCMC)・Vvoid}

ここに、Ip : 気孔含浸率 (%)

w1、w2 : 含浸前試験片重量、含浸後試験片重量 (g)

dpowder : 含浸粉末の密度 (g/cm3)

dCMC : 含浸前の試験片かさ密度 (g/cm3)

Vvoid : 含浸前の試験片気孔率 (%)

なお、球状粒子が図 2.3-14 のように緩充填した場合の空間充填率は 52.4%であり、圧力をか

けずに充填した粉末がこの値に近づけば、比較的高い充填状態になっているといえる。つまり、

気孔含浸率 Ipが 52.4%になっていれば、すべての気孔が無加圧の状態での粉末に充填されてい

ることになる。そこで、これを充填率 I0とする。説明のために図 2.3-15 に示す。

I0 = Ip / 0.524

(4) 試験結果と考察

試験結果を図 2.3-16 に示す。真球状カーボン、カーボンブラックとも1次 CVI 試験片と CVI

後の試験片は 25%程度の含浸率を示し、PIP 試験片では 20%以下になっている。含浸率 25%は

気孔含浸率の計算では 12~15%であり、これはスラリ濃度の 13%とほぼ一致する。このことか

ら、1次 CVI の試験片と CVI 後の試験片に対しては、真球状カーボン、カーボンブラックとも

にスラリが試験片のほぼすべての開気孔に含浸して、スラリ濃度量のカーボン粉末を開気孔内

に残したと考えられる。それに対して PIP 試験片では真球状カーボン、カーボンブラックとも

に含浸率が前の2つの値よりも小さくなっており、スラリが開気孔を完全には含浸できていな

かったことが予想される。PIP 試験片と CVI 後試験片の違いは PIP マトリックスが4 vol%増加

しただけであるが、CVI 後と比べてこの PIP マトリックスにより含浸されにくい気孔が形成さ

れて含浸率が低下したと考えられる。

-14-

(5) 検討結果

含浸試験結果より、効率良く固相原料粉末を含浸するのは、PIP プロセスを行う前で1次 CVI

後から CVI までの間に行うのが良いと言える。ただし、この検討では力学的特性への影響を考

慮していない。CVI マトリックスは緻密で欠陥の少ない SiC であり、これと同程度のマトリッ

クスを固相原料の反応から得るのは難しいと予想される。よって、従来と同等の力学的特性を

期待するためには、CVI マトリックスは従来どおり形成し、その後 PIP マトリックス形成プロ

セスに代えて固相含浸マトリックスを形成するのが特性的、コスト的に最も良いと思われる。

CVI 後を固相含浸適用時期とする。

2.3.3 含浸手法の開発

(1) 目的

CMC の緻密化を促進するために粉末を含浸する方法として、従来よりスラリ法が行われてい

た。スラリ法で含浸できる最大量はスラリの濃度(=スラリ中の原料粉末の体積分率)により

決まるが、図 2.3-17 のようにスラリの濃度を高くするとスラリの粘度が大きくなることで CMC

の内部の奥深い気孔、細かな気孔までは含浸できなくなる。また、スラリの粘度を小さくする

ためスラリ濃度を低くするとほぼ全ての気孔にスラリは含浸するものの、含浸量が少ないため

繰り返し含浸を行わなければならず、含浸期間の短縮には効果が低いという問題点があった。

そこで CMC 内部まで高濃度の原料粉末を含浸可能な方法の開発を行う。以下の(3) (a)~(d)の

含浸法を実施し、含浸率を比較した。

(2) 供試試験片

(a) 含浸試験片

CVI 後試験片:2.3.2(2) (a)と同じものを使用する。寸法は約 10×10×5 mm とする。

(b) 含浸粉末

真球状カーボン:2.3.1(2)と同じものを使用する。

SiC 粉末 : 真球状カーボンは粒径が5 μmのみである。含浸性への粒径依存性の確認用に、

形状が球状であり、粒径の異なる SiC 粉末3種類を使用した(表 2.3-3)。詳細

を以下に記す。なお、密度は全て、3.2 g/cm3である。

・粒径 1 μm 相当

製品名:微粉研磨材「デンシックウルトラファイン」(昭和電工株式会社製)

平均粒径:0.48 μm(DU A-1)

・粒径 3 μm 相当

製品名:高純度 SiC(株式会社高純度科学研究所製)

-15-

平均粒径:2.5 μm

・粒径 40 μm 相当

製品名:研磨材「グリーンデンシック」(昭和電工株式会社製)

平均粒径:40 μm(GC#320)

密度:3.2 g/cm3

(3) 試験方法

(a) スラリ含浸法

従来の方法による含浸として他の方法と比較するためスラリ含浸法を行った。

真球状カーボンのスラリは 2.3.2(3)と同じ条件で調整した。SiC スラリは分散媒にはメタノ

ール、アセトンの2種類を使い、濃度は全て 20 vol%になるよう調整した。含浸は 2.3.1(3) (b)

と同じ方法で行った。真球状カーボンのスラリでは含浸率への含浸時間の影響を見るため、

含浸時間を1分、10 分の2種類を行った。

(b) 乾式振動含浸法

原料粉末を直接 CMC の気孔へ含浸する方法として試験を行った。粉末は振動させること

で粒子が再配列して緻密化し、粉末集合体内の気孔率が小さくなる。1) そこで粉末内に CMC

を入れておくことで CMC の気孔内へも粉末が拡散、緻密化すると期待される。液体で粉末

濃度が薄まることがないので、含浸できれば高い含浸率が得られる。

含浸方法は次のとおり。試験片が完全に埋まる程度の粉末(約 20 cm3)をビーカにとり、

これに振動を与えながら試験片を粉末中に埋めた。埋めてから 10 分後に振動を停止して試験

片を取り出し、含浸前後の重量変化を測定した(図 2.3-18 に示す)。振動の付与は振動台、

超音波振動器の2種類の方法で行った。使用した振動機器の詳細は下記のとおり。真球状カ

ーボンの粉末では含浸率への含浸時間の影響を見るため、含浸時間 10 分に加えて、30 分、

60 分の3種類を行った。SiC では振動の付与は振動台のみで行った。

・振動台

振動周波数:50 Hz

出力:80 W

メーカおよび形式:神鋼電気株式会社「VIBRATORY PACKER」VP-STYLE 4C

・超音波振動器

振動周波数:38 kHz

出力:250 W

メーカおよび形式:超音波工業株式会社「ソノクイック」UCS-200Z38S-23

-16-

(c) 湿式振動含浸法

スラリ含浸法では含浸率は粘度とスラリ濃度に制限され、乾式振動法では粉末の流動性が

十分でなく含浸量が少ないことが予想される。そこで、湿式振動含浸法に着目した。粒子間

に液体が存在していれば乾式での含浸よりも粒子が運動しやすく、これに CMC 気孔内に粉

末を含浸する駆動力として振動を付与すれば高い含浸率が得られると期待される。

含浸方法は次のとおり。原料粉末とメタノールをビーカー中に入れ、更に CMC 試験片を

ビーカーに入れ振動を付与する。その後、試験片を取り出して大気中、105℃で1時間以上乾

燥して含浸前後の重量変化を測定する(図 2.3-19 に示す)。真球状カーボンの試験では振動

の影響を調べるため振動台と超音波振動器の2種類の試験を行った。SiC 粉末の試験では振

動は超音波振動器を使用し、分散媒の影響を見るためメタノールのほかにアセトンでの試験

も行った。振動台、超音波振動器は(b)と同じものを使用した。

(d) 乾式加圧含浸法

乾式振動含浸法では粉末を流動して CMC の気孔内に含浸するのに、振動では十分な粉末

の含浸駆動力にならないことが予想される。そこで圧力を含浸駆動力とする試験を実施した。

乾燥粉末をそのまま加圧して含浸することで、CMC の気孔の細部まで、粉末が圧密された状

態で含浸されることで高い含浸率になることが期待される。

含浸方法は次のとおり。天然ラテックス製の薄肉の袋に試験片と粉末を入れる。このとき

試験片が粉末に包まれるようにする。これを一回り大きい天然ラテックス製の厚肉の袋に入

れて * 、袋の中を真空引きする。この後、袋に空気が入らないよう口を縛る。(以降、ここま

での状態をバギングと称する。)この袋を Cold Iso-static Press(以後、CIP と略記する)装置

により3分間、静水圧で加圧する(図 2.3-20 に示す)。CIP 装置の概要は下記のとおり。加

圧後袋より試験片を取り出して含浸前後の重量変化を測定する。試験は真球状カーボンのみ

で行った。試験はバギング状態のもの、100 MPa 加圧のもの、300 MPa 加圧のものの3種類を

行った。

*袋を2重にするのは CIP 時に袋が破れた時に水が入り込むのを防止するため。

装置:冷間等方圧プレス「CP20-50-40」(日機装株式会社製)(図 2.3-21)

容器内寸法:φ200×h 500 mm

最高使用圧力:392 MPa

(4) 試験結果と考察

(a) スラリ含浸法

真球状カーボンの試験結果を図 2.3-22 に示す。試験では分散媒の水とエタノール、含浸時

-17-

間の1分と 10 分とで全てほぼ同じ値を示した。この値は 2.3.2 で実施した試験の1次 CVI 試

験片、CVI 後試験片の含浸量と同程度であり、このことからスラリは CMC のほぼ全ての気

孔に含浸しているが、含浸量がスラリ濃度で制限されていると考えられる。この濃度であれ

ばスラリとしての含浸性は良く、1分の含浸で十分含浸される。

SiC の試験結果を図 2.3-23 に示す。SiC は粒径により含浸率が異なり、粒径3μm の粉末

のスラリで最大の含浸率となった。最大の含浸率となった 44.3%は気孔含浸率で 23.2%であ

り、これはスラリ濃度の 20%とほぼ一致する。よって、粒径3μm のスラリはほぼ全ての気

孔に含浸しているが、含浸量はスラリ濃度で制限されていると考えられる。粉末の粒径によ

って含浸率が異なるのは、粒子が小さいと凝集して流動性が小さくなり、粒子が大きいと含

浸する気孔径の対してその寸法により入り難さが増すためと予想される。

(b) 乾式加振含浸法

真球状カーボンの試験結果を図 2.3-24 に示す。振動台を使用し5分間含浸したものはスラ

リ含浸法よりも高い含浸率となった。しかし含浸時間が長くなるほど含浸率が低下していた。

超音波振動器を使用したものはスラリ含浸法よりも含浸率が低かった。含浸時間の依存性は

明確でないが、60 分含浸を行ったものは5、30 分のものよりも含浸率が高くなっている。真

球状カーボンは流動性が良いので加振台による振動で十分に流動し、試験片内に含浸できた

ものと考えられる。含浸時間が長くなるほど含浸率が低下するのは、振動を受けることで粉

末内に空気が入り込みかさ高くなることで、体積あたりの粉末密度が低下して CMC 内に含

浸した粉末の粉末密度も低下したのではないかと予想される。超音波による振動では、周波

数の高い振動は粉体中を伝わる過程で大きく減衰してしまい、加振台よりも振動の効果が小

さかったものと考えられる

SiC の試験結果を図 2.3-25 に示す。 SiC は粒径が大きいと含浸率が多くなる傾向があった。

粒径 30 μmでは同じ粒径の SiC粉末のスラリ含浸とほぼ同程度含浸ができたがその絶対量は

3μm の粉末を用いたスラリ含浸と比較して少ない。粒径が小さいほど含浸率が低いのは、

同重量の粉末でも粒径が小さいほどかさ高く粉末密度が小さいためと考えられる。2)

(c) 湿式加振含浸法

真球状カーボンの試験結果を図 2.3-26 に示す。試験では含浸率は 40%程度であった。超音

波と加振台による振動を付与したが、乾式振動含浸法とは逆に超音波振動での含浸率のほう

が大きくなっている。液体が存在することで超音波振動が粉末全体、試験片まで伝わったた

め、振動が気孔中に粉末を含浸する駆動力になったと考えられる。しかし、試験中の状態を

観察すると振動が付与されると沈殿していた粉末が液体中に分散してきてしまっているのが

-18-

観察された。沈殿は全て液体中に分散してしまうのではなく振動付与終了後も沈殿は残って

いたが、沈殿の粒子間に入っている液体の量は増加していると考えられ、これにより CMC

に含浸する濃度も薄くなっていると考えられる。

SiC の試験結果を図 2.3-27 に示す。SiC の含浸率はスラリ含浸法と同様の粒径依存性を示

し、粒径3μm が最も大きく、メタノールを分散媒としたものでは 83%となった。理想的な

含浸状態にかなり近づいているといえる。SiC は真球状カーボンと比べて振動付与中に液体

中に分散する粉末が少なく、粒径が大きいものほどその割合は少ないと観察された。このた

め SiC は沈殿に液体が入り込む量も少なく濃い粉末濃度のまま CMC の気孔に含浸したと考

えられる。粒径により含浸率の差があるのは、粒径が小さいと沈殿に入る液体の量が多くて

粉末濃度が薄くなる、または微細粒子のため粉末が凝集して流動性が小さくなる。粒径が大

きいものでは沈殿の粉末濃度は濃いまま保たれているが、粒子1個あたりの質量が重いため

本試験で適用した超音波振動のエネルギーでは小さく、十分に粉末が流動しなかったためと

予想される。

(d) 乾式加圧含浸法

この試験は真球状カーボンのみ試験を行った。 試験結果を図 2.3-28 に示す。100 MPa で加

圧したものはこれまでの真球状カーボンの中では最大の 53%の含浸率となった。しかし 300

MPa の加圧では試験片の一部が圧壊してしまった。圧壊した試験片のかけらを全て回収して

重量を測定することはできなかったので、300 MPa のデータは参考値である。真球状カーボ

ンは乾燥状態でも流動性が優れた粉であるので、乾式加圧によっても粉末が十分に流動して

CMC の気孔内に流入して高い含浸率になったものと考えられる。また、最大の含浸量がスラ

リ法ではスラリの濃度、湿式振動法では粉末の沈殿濃度で決まるのに対して、加圧含浸では

粉末が圧密されて高密度になった状態で含浸される可能性がある。これにより含浸率が最大

になったと考えられる。しかし粉末と同時に CMC も圧縮応力を受けるため、過大な加圧を

受けると CVI まで行った CMC が損傷する危険性があることが明らかになった。

(5) 含浸性の確認

(a)~(d)の中で適当と判断された方法について、実際に固相含浸で用いる真球状カーボンとシ

リコン粉末を混合した原料粉末の含浸試験を実施した。シリコン粉末は粒径の影響を確認する

ため、購入時の状態の 75 μm、ボールミルで 20 時間、80 時間粉砕を行った5μm、および1

μm の3種類の粒径のものを使用した。

真球状カーボンの含浸率の試験結果を図 2.3-29 にまとめる。(a)~(d)で検討した方法の中では

含浸率は(d)の乾式加圧含浸法で 100 MPa 加圧を行ったものが最大であったが、この方法は CMC

-19-

に損傷を導入する危険性があるので、その次に含浸率が大きかった湿式加振含浸法によりシリ

コン粉末と真球状カーボンの混合粉末の含浸試験をおこなった。シリコンと真球状カーボンの

混合割合はモル比で1:1となるよう調整した。シリコン粉末は粒径が含浸率に与える影響を

確認するため、平均粒径が 75、5、1μm の3種類で行った。5、1μm の Si 粉末は 75 μm

の粉末を予備試験* により粉砕条件を検討して準備したものである。

含浸試験の結果を図 2.3-30 に示す。含浸率は5μm のシリコンと混合した原料粉末が最も多

く 69%となった。この含浸率は真球状カーボン単体での値の 1.8 倍である。混合した原料粉末

の含浸時も超音波振動の付与により沈殿していた粉末が液中に舞い上がり分散するのが観察さ

れたが、真球状カーボンよりも密度が大きいシリコンが混合されたことで舞い上がるのが抑え

られて、高濃度の沈殿の状態を保って CMC に含浸できたため、真球状カーボン単体での含浸

率より高くなったと予想される(図 2.3-31 に示す)。5μm のシリコンを混合した粉末の含浸

量が最大になるのは、SiC 粉末での試験結果と同じ傾向であり、小粒径の粉末では沈殿の低濃

度化または凝集、大粒径粉末では粉末サイズが大きいことによる気孔への含浸のし難さ、流動

させる振動エネルギの不足が原因と考えられる。

(6) 含浸手法結果まとめ

固相含浸の原料粉末を CMC の微細な気孔内へ効率的に含浸する方法を開発するため、高い

含浸率が期待できる4つの含浸方法を考案し、含浸試験を実施した。含浸試験の結果より、含

浸率に対する含浸条件と原料粉末の特性の影響を評価した。その結果、乾式加圧含浸法と湿式

振動含浸法で高い含浸率が得られることがわかった。ただし、乾式加圧含浸法では CMC が損

傷する可能性があり、加圧条件を十分検討する必要があることが分かった。そこで、湿式振動

含浸法を選定し、実際にマトリックス形成に使用するシリコンとカーボンの混合粉末の含浸試

験を行ったところ、1回の処理で 69%の高い含浸率が得られた。従来の含浸法であるスラリ法

は最適化した場合でも 44%程度の含浸率であったので、湿式振動法により 1.5 倍以上の含浸効

率が得られた。

2.3.4 反応熱処理条件の検討

(1) 目的

含浸性を考えて選定した真球状カーボンは粒径が5μm であり、また Si + C の混合粉末含浸

試験では、粒径5μm の Si との混合により高い含浸率になるという結果が得られた。含浸した

Si と C の原料粉末は SiC マトリックスにするため反応焼結をさせる必要がある。平均粒径が5

μm の原料粉末を選定した場合は、多数の粉末は1~10 μm の粒径に入ると考えられる。粒径

が大きいと、原子の拡散が困難になり、反応は起きにくくなると予測される。C の原料粉末の

-20-

最大径は 10 μm 程度であるが、Si の原料粉末は粒径が 75 μm のものをボールミルで粉砕して

用いることを検討しており、全く粉砕されない場合を想定して 75 μm の粉末の反応性を確認し

ておくがことが有効である。そこで粒径の異なるシリコンが SiC 化反応に与える影響を評価し、

十分な反応を起こすための原料粉末条件、熱処理条件を検討する。また、種類の異なる炭素に

ついても反応性を確認する。

(2) 供試試料

① シリコン(75 μm) + 真球状カーボン(5 μm)

② シリコン(1 μm) + 真球状カーボン(5 μm)

③ シリコン(75 μm) + 黒鉛化カーボン(10 μm)

④ シリコン(1 μm) + 黒鉛化カーボン(10 μm)

⑤ シリコン(1 μm) + 黒鉛化カーボン(3 μm)

⑥ シリコン(1 μm) + カーボンブラック(16 nm)

(3) 試験方法

化学反応の有無を確認するには、熱重量-示差熱分析(TG-DTA)が有効である。試験によ

り室温から 1450℃まで連続的に重量変化、発熱・吸熱を測定した。試験装置、および試験条件

は以下のとおり。

試験装置:差動型高温示差熱天秤「TG-DTA2000SR」(BRUKER axs 社製)

試料重量:10 mg

昇温速度:10℃/min

雰 囲 気:Ar 100 ml/min フロー

(4) 試験結果と考察

① シリコン(75 μm)+ 真球状カーボン

測定結果を図 2.3-32 に示す。DTA 曲線では 1340℃付近から微小なピークが出ており、化

学反応が起こっていると見られる。1400℃で吸熱、1410℃で大きな発熱のピークがある。主

な反応は 1410℃でおきているが、そのあとの 1450℃まで続いて微小なピークが出ており、反

応が続いていると見られる。TG 曲線では 1250℃付近まで重量が徐々に 2.0%まで増加し、

その後減少している。

図 2.3-33 に示す Si と C の状態図より、Si の融点は 1414℃であるが、C の存在下では 1405

±5℃で溶融、SiC 化反応を起こすことがわかる。このことから 1400℃での吸熱とそれに続

く発熱は、シリコンの溶融と SiC 化反応が連続して起きていることを示していると考えられ

-21-

る。反応開始の初期ではシリコンが徐々にカーボンを取り込み融解していくため融解熱を吸

収して吸熱のピークが現れ、取り込まれるカーボンが多くなり SiC の生成が進むと、発生す

る生成熱量が融解熱の吸熱量を上回り発熱のピークが現れるものと考えられる(図 2.3-34)。

1400℃以下および 1410℃以上で見られる微小なピークについて、今回の結果からは反応は特

定できない。ただし、シリコンとカーボンの粉末を混合したものを 1400℃以下で焼成した試

験においても、図 2.3-35 に示すようにX 線回折により SiC の生成が確認されていることから、

1400℃以下においても局所的に SiC 化反応が起こっていると予想される。また、1410℃以上

においてはシリコンと離れて存在していたカーボンが融解してきたシリコン、またはシリコ

ンが過剰な SiC と接触することで、徐々に反応が進んで SiC 化しているためピークが現れる

と推定される。重量の増加については測定エリアに微量に入り込んだ酸素によりシリコンが

酸化したためと予想される。1250℃以上での重量の減少はシリコンとカーボンの反応が徐々

に始まり酸素または CO2が脱離するためと予想される。

② シリコン(1μm)+ 真球状カーボン

測定結果を図 2.3-36 に示す。DTA 曲線では 1401℃で吸熱のピークがある。その後、明確

なピークはないが、1450℃までブロードな発熱のピークがあると見られる。TG 曲線では

1280℃付近まで重量が徐々に 6.6%まで増加し、その後減少している。最大の重量増加量、

減少量ともに①よりも大きく、1380℃以上では元重量より減少している。

この反応については吸熱する点では①の DTA 曲線と同じだが、そのあとに明確な発熱ピー

クがない点が異なる。このことから、シリコンの溶融は起きているが、その後の SiC 化反応

の進行が遅いことが予想される。この条件では①の原料粉末と比較するとシリコン粒子が圧

倒的に小さい。そのためカーボンと接触していないシリコン粒子もありシリコンが溶融して

からカーボン粉末に接触するまで時間がかかり、SiC 化反応が徐々に進んでいるので明確な

発熱のピークは出ず 1450℃まで微小な発熱のピークが出ていると考えられる。 1280℃までの

重量増加は①よりも大きいが、これはシリコン粒子が細かいため比表面積が広く、そのため

酸化量が多かったためと予想される。1280℃より高温では大きく重量減少しているのは、シ

リコンが溶融して SiC 化するときにシリコンに導入されていた酸素が放出され、一部は炭素

が酸化されて CO または CO2として抜けたためと予想される。

③ シリコン(75 μm)+ 黒鉛化カーボン(10 μm)

測定結果を図 2.3-37 に示す。DTA 曲線では 1394℃で発熱のピークがあるのみであって、

それ以外には微小なピークも見られない。TG 曲線では 1210℃まで重量が 1.1%まで増加を続

けている。それ以上の温度では微小に減少している。

-22-

この反応では①、②と違い、吸熱のピークが見られない。しかし発熱のピークがあること

から SiC 化反応は起きていると考えられる。吸熱のピークが見られないのは、シリコン融解

から SiC 生成までの反応が非常に早く進んでおり、吸熱のピークが発熱のピークと重なって

出ていないものと予想される。シリコンとカーボンの粉末が大きいと、お互いの粉末が一部

でも接触していればすぐに粒子全体に SiC 化反応が広がるため、細かい粒子同士の組み合わ

せよりも早く反応が進むものと考えられる。また、1394℃のピーク以外に反応のピークがみ

られないことから、ほとんどの原料は 1394℃で SiC 化しているものと考えられる。この後、

1450℃では DTA 曲線はベースのレベルに戻っているので、1450℃までの加熱、または試験の

10℃/min の昇温速度から考えて5分程度の時間で試料は全て SiC 化が終了したと考えられる。

①の条件では真球状カーボンの粒径が5μmとこの条件の10 μmとは直接比較はできないが、

この条件では吸熱ピークが出ない、1400℃付近以外にピークが見られないことから、低密度

の真球状カーボンよりも黒鉛化カーボンは 1400℃程度まで安定であるが、反応が始まるとそ

の反応速度が速いと予想される。TG 曲線で見られる重量増加が非常に小さいのは、この原

料粉末はシリコン、カーボンとも大粒径のものの組み合わせで比評面積が小さいため酸化が

少なかったためと考えられる。

④ シリコン(1μm)+ 黒鉛化カーボン(10 μm)

測定結果を図 2.3-38 に示す。DTA 曲線では不明確ながら 1398℃で吸熱のピークが見られ

る。 そして 1406℃で発熱のピークがみられる。TG曲線では 1240℃まで重量が増加しつづけ、

最大値は 2.2%となっている。それ以上の温度では減少していき、1350℃以上では元重量よ

り減少している。

この DTA 曲線は③と似ているが、発熱のピークの前に微小に吸熱がみられることから、シ

リコンの溶融から SiC 化反応までの反応速度が③より少し遅いことが予想される。しかし③

同様、1398℃から 1406℃のピーク以外ではほとんどピークが見られないことから、ほとんど

の原料はこの温度で反応しており、1450℃までの加熱または5分程度の加熱で全て SiC 化が

終了していると考えられる。重量は③よりも最大値が大きく、1450℃では元重量よりも減少

しているが、これは②と同様、シリコンの粒径が小さいものを使用しているため、シリコン

の酸化による重量増加および炭素の酸化による重量減少が大きかったと予想される。

⑤ シリコン(1μm)+ 黒鉛化カーボン(3μm)

測定結果を図 2.3-39 に示す。DTA曲線では 1386℃にブロードな発熱、1401℃に吸熱、1405℃

にブロードな発熱のピークが見られる。TG 曲線では 1250℃まで重量が増加しつづけ、最大

値は 4.8%となっている。それ以上の温度では減少している。

-23-

この DTA曲線は 1386℃から 1405℃以上に続くブロードな発熱反応の間に 1401℃で吸熱反

応が起きていると予想される。この原料粉末はシリコンの粒径が1μm、カーボンが3μm

と小さく、反応を起こしやすいためシリコンが溶融する 1401℃以前に SiC 化反応が始まり、

徐々に反応が進んで 1450℃まで反応が続いているが、その間の 1401℃でシリコンが融解して

吸熱していると考えられる。

⑥ シリコン(1μm)+ カーボンブラック

測定結果を図 2.3-40 に示す。DTA 曲線では 1290℃付近より微小なピークが出ており、な

んらかの反応が起こっていると見られる。その後、1450℃まで細かいピークが続いている。

この間の 1397℃には吸熱のピークが見られる。TG 曲線では 1250℃まで重量が増加しつづけ、

最大値は 4.3%となっている。それ以上の温度では減少していき、1400℃以上では元重量よ

り減少している。

この原料粉末の組み合わせはシリコン、カーボンともに最小の組み合わせであり、特にカ

ーボンは1次粒子が 16 nm と非常に小さく、反応を起こしやすいと考えられる。これにより

1290℃という低温から SiC 化反応が始まっていると予想される。しかし粉末が細かいため

1400℃付近でシリコンが融解してもすぐには全てのカーボンと接触しないため反応は少しず

つ広がり、1450℃または溶融から 5 分経過後も反応が続いていると予想される。

(5) 検討結果

以上の試験結果から次のことが言える。

・Si または C の粒径が大きい原料粉末は 1400℃付近で大きく発熱し SiC 化反応が急速に進む。

・Si と C の粒径が細かいと集中的な発熱はなく、SiC 化反応は 1450℃以上まで、または5分間

以上かけて徐々に進む。

・粒径が特に小さいカーボンブラックについては、1300℃程度から SiC 化反応が進んでいると

思われる。

反応の起こり易さは炭素の種類よりも原料粉末の粒径に依存するところが大きいことがわか

った。形成されるマトリックス組織は融解したシリコンができる量、SiC 化反応が速いか遅い

か等の反応状態に依存すると予想されるので、原料粉末の粒径を制御することで得られるマト

リックス組織も制御できると考えられる(図 2.3-41)。

結果をまとめると、原料粉末の粒径が粗い原料粉末(シリコンとカーボンが双方とも5μm

以上)では SiC 化反応は 1400℃前後で急激に進行し、ほぼ全ての原料粉末は 1450℃まで、また

は5分間以内の加熱で SiC 化反応を完了することが分かった。このとき 1400℃前後の SiC 化反

応は短時間で終了しており、発生したシリコンの融解液は融解とほぼ同時に SiC 化を起こし、

-24-

融解液の存在は非常に短時間であると思われる。一方、粒径が細かい(シリコンとカーボンが

双方とも3μm 以下)とシリコンの融点よりも低温で SiC 化反応が開始し、反応完了には 1450℃

以上、または5分間を越える加熱が必要なことが分かった。また、このとき SiC 化反応がすべ

て完了するにはある程度の時間がかかっており、1400℃以上ではシリコンの融解液が存在して

いると思われる。今後、これらの反応状態と形成されるマトリックスの組織を比較することで、

マトリックス組織を制御する原料粉末および熱処理条件を明らかにする。

2.3.5 残存 Si 有無の確認

(1) 目的

シリコンとカーボンを原料として反応焼結させて得られた SiC は、未反応のシリコンが残存

していると 1400℃以上でシリコンが融解し、強度の低下およびシリコン融液の染み出しが起こ

る。そこで残存シリコンが残らない反応熱処理条件を決めるため、反応後に得られた SiC にシ

リコンが残存していないか確認する方法が必要となる。そこで、化学組成分析では一般的な方

法である X 線回折法が、残存シリコンの確認方法として適用可能であるか確認試験を行う。

(2) 供試試料

Melt-Infiltration(MI)法によってマトリックスを形成された CMC

シリコン含有率:約5%

製造方法: SiC 繊維3次元織物に炭素界面層、CVI マトリックスを形成後、カーボンと SiC

の混合粉末を CMC 気孔内に含浸し、そこに 1450℃で溶融シリコンを含浸して

カーボンと反応させて SiC マトリックスを形成したもの

(3) 試験方法

供試試料の切断面を以下の条件で分析し、結晶相の同定を行った。

装置 : X 線回折装置「RINT1000」(株式会社リガク製)

X 線 : Cu Kα

出力 : 40 kV、40 mA

フィルタ : Kβフィルタ

スキャンスピード : 2°/min

スキャンステップ : 0.05 °

走査範囲 : 20 ~ 100 °

-25-

(4) 結果と考察

得られた回折パターンを図 2.3-42 に示す。主結晶相である SiC に加えて、シリコンのピーク

も検出されている。この結果より、未反応の残存シリコンの検出に X 線回折法が有効であるこ

とが確認された。

-27-

第3章 問題点と今後の課題

黒鉛化カーボンは粒径が大きくなるに従い乾燥状態でもスラリ状態でも流動性が向上するので、

10 μmよりも大きい粒径の粉末を準備すれば真球状カーボン等と同程度の流動性を得られる可能性

もある。Si と C の反応時の変化を考えると、密度がそれぞれ 2.3、1.3~2.2 g/cm3以下である Si と C

が反応して密度が 3.2 g/cm3の SiC に変わることで、 表 3.1-1 のように 29%以上の体積収縮を起こ

す。この収縮は密度の大きいカーボンを使うことで少なくできるので、CMC の気孔内へ同等の体積

量だけ含浸できるならば、密度が大きい黒鉛化カーボンを使用するほうが望ましい。よって、平成

17 年度は平成 16 年度選定の炭素粉末が反応焼成に不向きであった場合、より大粒径の黒鉛化カー

ボンの流動性、若しくはより高密度で形状が球形に近い炭素粉末についても評価する。

-29-

第4章 関連事項調査

4.1 マトリクス形成方法

4.1.1 調査目的

CMC は強化繊維としてセラミックの繊維を用い、セラミックのマトリクスで固めた材料である。

本研究ではマトリクスの新規施工方法を開発し、CMC の製造期間を短縮するものである。CMC

のマトリクス施工方法について調査し、本研究との優位性を比較する。

4.1.2 背景

CMC は繊維とマトリクスの組み合わせにより多種存在するが、エンジン部材として求められる

耐熱性、耐食性に優れた CMC としては炭化ケイ素繊維強化炭化ケイ素セラミックス(以後、SiC

/SiC と略記する)がある。繊維自体がもつ数 GPa という高い強度を発現させるためには、繊維

に荷重を伝達することが必要である。そのためには繊維間をつなぐマトリクス形成技術が重要と

なる。マトリクスを形成する方法としては、以下の手法が検討されている 3)。

① 原料ガスの熱分解反応を利用する CVI 法

② セラミックスに転化する有機ケイ素ポリマを繊維空隙に含浸後、焼成する PIP 法

③ 繊維織物に含浸させたセラミック原料を反応焼結する方法

④ 繊維織物にセラミック粉末を添加したものを加圧焼結する方法

これまでは主に CVI、PIP、そして③の反応焼結法の一つである溶融含浸(Melt Infiltration、以

後 MI と略記する)法が研究されてきた。CVI、PIP においては、主にマトリクス原料、反応条件、

ミクロ組織の違いに起因する物性の違いについて検討が行われてきた。MI 法は、C 粉末に溶融金

属の Si を含浸し反応させてマトリクスを形成する手法である。1400℃以上の溶融 Si を用いるた

め、繊維との反応による強度低下や、未反応の Si が高温強度に与える影響について検討が行われ

てきた。なお、④の手法はホットプレス法と呼ばれ、短期間にマトリクスの生成が可能ではある

が、繊維の耐熱温度よりもマトリクスを焼結させる温度の方が高温であるため、著しく強度を損

なう欠点があり、SiC/SiC 系 CMC には適さないとされている。

4.1.3 CVI 法

CVI 法による SiC マトリクスは、仏 Naslain 教授と SEP 社によって開発された。メチルトリクロ

ロシラン(Methyl Tri-Chloro silane、以後 MTS と略記する。)と呼ばれる原料ガスの熱分解反応に

より形成される。緻密で純粋な SiC の膜状組織となる。特殊な装置を必要とし、高コストとなる

-30-

問題がある。形成されるマトリクスの特徴は、主として繊維束(バンドル)の中にマトリクスを

形成するところにある。以下に詳細を記述する。

CVI に用いる反応炉は、図 4.1-1 に示すように、原料供給系、加熱炉、真空排気系から構成さ

れる加熱炉である。原料供給系は炭化ケイ素の CVI 原料ガスである四塩化ケイ素とメタンの混合

ガス、またはメチルトリクロロシラン及び水素などのキャリアガスをマスフローコントローラで

定量し、反応部に供給する。真空排気系では真空度に応じて排気弁を制御し炉内の雰囲気圧力を

所定値に制御する。繊維織物等を加熱炉反応部に保持し、真空雰囲気中で反応温度まで加熱した

後所定のガス雰囲気で反応させる。反応温度が低いため強化素材へのダメージが少なく、また、

焼結助剤を含まず高純度のマトリクスが得られるという利点がある反面、製造に長時間を要する

という問題点がある。

CVI 反応に伴う繊維成形体の気孔率の変化を図 4.1-2 に示す。ここで用いた繊維成形体は、XY

面内が 0/90/±45 度の積層に、Z方向に繊維を配した3次元織物である。気孔率の減少速度は反

応時間とともに低下し、約 300 時間の反応の結果、初期の約 57%の気孔率が 23%となった。含浸

焼成処理後の微細組織の一例を図 4.1-3 に示す。同図中に黒く見える比較的大きな空隙が十分に

は緻密化されていないものの、微細な空隙には緻密なマトリクスが形成されており、PIP とは異

なった組織となっている。

4.1.4 PIP 法

PIP 法は日本で開発された、ポリマ含浸と焼成を繰り返して SiC を生成する手法である。スラ

リ化したポリマ中に繊維織物を浸した後に、含浸焼成してセラミック化することで形成される。

形成されるマトリクスの特徴は、焼成時に体積収縮を起こすため、砕けた組織で酸素や余剰の炭

素等を含んだ塊状組織となる。繊維束間の大きな空洞を埋めるのに適している。特殊な装置を必

要としないため低コストであるが、必要な含浸量を得られるまでにサイクルを何度か繰り返す必

要があり、製造期間がかかるという問題点がある。以下に詳細を示す。

PIP 法による炭化ケイ素マトリクスの形成には、ポリカルボシランなど、焼成により炭化ケイ

素に添加する有機ケイ素ポリマが用いられる。ポリマを繊維成形体に含浸させる場合、有機溶剤

に溶解させたポリマを含浸させる方法と、ポリマを加熱溶融し含浸する方法がある。後者は有機

溶剤を用いないため溶剤除去に伴う空隙の生成がなく、含浸効率が高められる。SiC 系材料の前

駆体として、有用な有機ケイ素ポリマの主な条件は、

・有機溶媒に可溶なこと

・熱分解生成物が主として非晶質または微結晶状態で得られ、その残存率が 50%以上あること

-31-

などである。このような条件をほぼ満たし、現在研究の対象となっているポリマはポリカルボシ

ラン、ポリシランなどである。それらの代表的なポリマ及びケイ素系前駆体として得られる SiC

系工業材料を表 4.1-1 に示す。また、PIP に用いる試験炉の構成を図 4.1-4 に示す。有機ケイ素ポ

リマを含浸した繊維織物を炉内で真空下にて加熱し、ポリマが溶融した後炉内にアルゴンガスを

導入して更に昇温し、同ポリマを炭化ケイ素にセラミック化させるものである。ポリマのセラミ

ック化に伴い、体積は大きく収縮する。有機ポリマから SiC マトリクスを合成する場合、酸素を

含んだ非晶質のマトリクスが形成されやすいため、高温での機械特性が劣り、かつ高密度化が困

難な問題点がある。

以上のような含浸・焼成操作を繰り返した際の、繊維成形体中気孔率の変化の一例を図 4.1-5

に示す。PIP 回数が増加するにつれて気孔率は低下し、7回の PIP 処理によって気孔率は約6%

低減している。 PIPマトリクスの組織を図 4.1-6に示す。繊維束間にPIPマトリクスがみとめられ、

比較的大きな空隙の緻密化には本手法が有効であることがわかる。

4.1.5 MI 法

MI 法は米 General Electric 社を中心に開発された。骨材としての SiC 粉末と原料のC粉末を混合

後、繊維織物にスラリ法等で原料含浸し、その後不活性ガス中で溶融した Si をかけることで Si

とCを反応させ、SiC マトリクスを形成する(図 4.1-7)。短時間、低コストで気孔の無い緻密な

組織を形成できるが、反応速度が速すぎて制御が難しく残存Siを数%含んだマトリクスとなる(図

4.1-8)。そのため、1300℃を超え Si 融点近くになると、残存 Si の溶出により強度が大きく低下す

るという問題点がある。また、MI 法は 1400℃以上の溶融シリコンを用いるため、繊維の強度低

下を引き起こすことが当初問題視された。ハイニカロン繊維に代表される耐熱 SiC 繊維の開発に

伴い、この問題は大きな短所では無くなった。ただし、溶融シリコンと繊維が反応するため、MI

実施に先立ち緻密な CVI マトリクスが繊維の保護に必要となる。

4.1.6 まとめ

これらの手法を、図 4.1-9 に合わせて示す。現在でもこれらのマトリクス形成手法が主流であ

り、互いに組み合わせて用いられることが多い。IHI を含む日本国内で通常行われる手法は、図

4.1-10 に示すように CVI と PIP を組み合わせた手法である。これは CVI を適用することにより緻

密な組織で耐酸化性を付与し、その後コスト低減のため PIP を施工する目的である。現在の方法

では作成に長期間が必要なため、コストが高くなっている。また、米国に一般的に行われている

MI も、前述したように CVI と組み合わせて用いる。MI マトリクスの部分は短期間で施工できる

が、残存 Si による 1300℃以上での強度低下や溶出が問題になる。これらと比較し、本研究で新規

に開発中の固相含浸法は、製造期間が CVI や PIP より速く MI と同程度で あり、残存 Si のないマ

-32-

トリクスを形成できる。また、特別な製造装置を必要とせず、低コストで製造できる。よって、

いずれの手法に対しても優れた手法である。

参考文献

1) 川北、小石、種谷:粉体工学(基礎編)、(1973)、pp98-100、槇書店

2) 川北、小石、種谷:粉体工学(基礎編)、(1973)、pp93、槇書店

3) 石崎、村田;2005 日本学術振興会第 124 講演会資料

SiC/SiC 複合材料の航空宇宙エンジン部材への適用

-33-

図 1.4-1 含浸法の違いによる真球状カーボンの含浸率の比較

*300 MPaのデータは試験圧壊により参考値

0% 10% 20% 30% 40% 50% 60%

乾式加圧含浸法 300MPa

乾式加圧含浸法 100MPa

乾式加圧含浸法 バギング

湿式加振含浸法 超音波

湿式加振含浸法 加振台

乾式加振含浸法 超音波 60分

乾式加振含浸法 超音波 30分

乾式加振含浸法 超音波 5分

乾式加振含浸法 加振台 60分

乾式加振含浸法 加振台 30分

乾式加振含浸法 加振台 5分

スラリ含浸法 エタノール 10分

スラリ含浸法 エタノール 1分

スラリ含浸法 水 真空10分

スラリ含浸法 水 1分

含浸率

*

-34-

図 1.4-2 湿式加振含浸法

図 1.4-3 湿式加振含浸法により含浸された CMC 内部

(粒径3μmSiC 粉末、含浸率 83%)

液体

CMC

粉末の沈殿

振動

2mm

繊維束 含浸粉末

-35-

図 2.1-1 タービン入り口温度高温化の傾向

図 2.1-2 耐熱合金の開発時期と耐用温度

一方向凝固合金

酸化物分散強化型合金単結晶合金

鋳造合金(大気溶解)

鍛造合金(真空溶解)

普通鋳造合金

20102010201020101950195019501950 1960196019601960 1970197019701970 1980198019801980 1990199019901990 2000200020002000

開開開開 発発発発 時時時時 期期期期

1940194019401940

1300130013001300

1200120012001200

1100110011001100

1000100010001000

900900900900

800800800800

耐用

温度

耐用

温度

耐用

温度

耐用

温度

℃℃ ℃℃

(1

00H

rクリープ破

断強

度:1

40M

Pa)

X-40 (Co基)

SB16 (Co基)

M252

U500 Rene'77

Rene'80

B1900

IN100

Mar-M246

Mar-M200Mar-M247LC

Mar-M200+Hf

CM186LCRene'142

MA6000

Rene'-N4

CMSX-2

PWA1480

CMSX-10PWA1484

CMSX-4Rene'-N5

Rene'-N6

一方向凝固合金

酸化物分散強化型合金単結晶合金

鋳造合金(大気溶解)

鍛造合金(真空溶解)

普通鋳造合金

20102010201020101950195019501950 1960196019601960 1970197019701970 1980198019801980 1990199019901990 2000200020002000

開開開開 発発発発 時時時時 期期期期

1940194019401940

1300130013001300

1200120012001200

1100110011001100

1000100010001000

900900900900

800800800800

耐用

温度

耐用

温度

耐用

温度

耐用

温度

℃℃ ℃℃

(1

00H

rクリープ破

断強

度:1

40M

Pa)

X-40 (Co基)

SB16 (Co基)

M252

U500 Rene'77

Rene'80

B1900

IN100

Mar-M246

Mar-M200Mar-M247LC

Mar-M200+Hf

CM186LCRene'142

MA6000

Rene'-N4

CMSX-2

PWA1480

CMSX-10PWA1484

CMSX-4Rene'-N5

Rene'-N6

単結晶融点の

90%

-36-

(a) ESPR 目標エンジン概念図

(b) ESPR プロジェクトで開発した

CMCシュラウドの外観 (c) CMCシュラウドを搭載したエンジン試験

図 2.1-3 CMC の開発エンジンへの適用例

出典;石川島播磨技報 2004 年7月号 第 44 巻第4号(通巻第 258 号)

ESPR Engine

-37-

表 2.2-1 SiC マトリックス形成方法と回収率

方法 SiC 化反応 SiC 回収率 プロセス上

回収率

気相含浸法

メチルトリクロロシラン(ガス)

SiCl3-CH3 → SiC + 3HCl

分子量 148 → 40

27 wt% 1~5 wt%

液相含浸法

ポリカルボシラン(ポリマ)

(SiHCH3-CH2)n → SiC + 2CH4

分子量 58 n → 40

69 wt% ~60 wt%

固相含浸法

シリコン、カーボンの粉末

Si + C → SiC

分子量 28 + 12 → 40

100 wt% 100 wt%

-38-

図 2.3-1 炭素の相図

出典;稲垣:改訂 炭素材料入門、(昭和 59 年)、pp3、炭素材料学会

表 2.3-1 炭素の状態による物理的性質の違い

出典;化学大辞典委員会:化学大辞典 縮刷版第 36 刷、

(1997)、5巻、pp749、共立出版株式会社

-39-

表 2.3-2 供試炭素粉末一覧

メーカー 商品名 型式平均粒径

(μm)

密度

(g/cm3)備考

UF-G5 3 2.2

UF-G10 4.5 2.2

UF-G30 10.5 2.2

東海カーボン トーカブラック #8300 16 nm 1.3

日本カーボン ニカビーズ ICB-0520 5 1.35 真球状

昭和電工 人造黒鉛粉末

-40-

図 2.3-2 粉末流動性測定用漏斗(JIS Z 2502)

-41-

図 2.3-3 安息角とその測定方法

出典;三輪、日高:粉体工学実験マニュアル、(1984)、pp129-131

静止状態で粉体が

水平面となす安息角 φr

-42-

図 2.3-4 内部摩擦角とその測定法

出典;川北、小石、種谷:粉体工学(基礎編)、(1973)、pp101-105、槇書店

主応力

粉体層内で滑りを生じる

せん断力

内部摩擦角 α

①流出法

②せん断箱法

-43-

(a) 外観写真

(b) 構成図

図 2.3-5 流動性試験装置

鉄板

フルイ

(φ0.4mm×20メッシュ)

受器

試験粉末

振動台

周波数 : 50 Hz

出力 : 80 W

マグネチック

スタンド

保持アーム

固定クランプ

流出粉末 w(g)

-44-

図 2.3-6 回転粘度計

サンプル室

-45-

図 2.3-7 乾燥状態カーボン粉末の流動性試験結果

(a) 黒鉛化カーボン(10 μm)

(b) 真球状カーボン

図 2.3-8 カーボン粉末の形状

0

50

100

150

200

250

300

カーボン種類

流動

度

(g/m

2s)

黒鉛化カーボン(3)

黒鉛化カーボン(5)

黒鉛化カーボン(10)

カーボンブラック

真球状カーボン

-46-

図 2.3-9 スラリ状態カーボン粉末の粘性試験結果

0

1000

2000

3000

4000

カーボン種類

粘度

(m

Pa・

s)

黒鉛化カーボン(3)

黒鉛化カーボン(5)

黒鉛化カーボン(10)

カーボンブラック

真球状カーボン

-47-

図 2.3-10 CMC 内部の組織

繊維束内部の気孔 (~10μm)

粉末で含浸された繊維束間の気孔

(~200 μm)

-48-

図 2.3-11 CMC のマトリックス形成段階

CVICVICVICVI

PIPPIPPIPPIP

マトリクス形成期間

重量増加

含浸時期の検討

-49-

図 2.3-12 スラリ含浸法

図 2.3-13 気孔含浸率説明図

気孔含浸率 Ip = vpowder /vvoid

気孔体積 vvoid

粉末体積 vpowder

スラリ(粉末+液体) 真空引き

真空容器

脱泡

CMC

取り出し

乾燥(105℃、1時間以上)

重量測定

-50-

図 2.3-14 球状粒子が緩充填した場合の充填率

図 2.3-15 含浸率説明図

1単位体積あたり球 1個分充填

r = 0.5

h = 1

充填率 = 4πr3/3 / h3 = 52.4%

含浸率 I0 = (vpowder /0.524) /vvoid

気孔体積 vvoid

粉末が 52.4%の充填率で

含浸していると仮定した体積 vpowder /0.524

-51-

図 2.3-16 含浸率への含浸時期による影響

0%

10%

20%

30%

40%

1次CVI CVI終了 PIP

含浸時期

含浸率

カーボンブラック

真球状カーボン

-52-

図 2.3-17 スラリ濃度と含浸性の関係

(a) 高濃度スラリの場合

スラリ中に含まれる粉末量は多いが、粘性が高く含浸性が低い

(b) 低濃度スラリの場合

粘性が低く含浸性はいいが、スラリ中に含まれる粉末量が少ない

-53-

表 2.3-3 供試 SiC 粉末一覧

図 2.3-18 乾式加振含浸法

メーカー 商品名 型式平均粒径

(μm)

密度

(g/cm3)

昭和電工 デンシックウルトラファイン DU A-1 0.48 3.2

高純度科学 高純度SiC 2-3μm 2.5 3.2

昭和電工 グリーンデンシック GC#320 40 3.2

CMC

粉末

取り出し

重量測定 振動台または超音波振動器による加振

10, 30, 60分

-54-

図 2.3-19 湿式加振含浸法

液体

粉末の沈殿

取り出し

乾燥(105℃、1時間以上)

重量測定

振動台または超音波振動器による加振

真空引き

真空容器

脱泡 真空引き

脱泡静置

粉末

液体

CMC

-55-

図 2.3-20 乾式加圧含浸法

加圧

耐圧容器

水

静水圧加圧

3分 100, 300 MPa

真空引き

CMC

粉末

ゴム袋

バギング

取り出し

重量測定

-56-

図 2.3-21 CIP 装置外観

コントロールパネル 耐圧容器設置部

上蓋昇降

ガイドフレーム

気蓄タンク

-57-

図 2.3-22 スラリ含浸法による真球状カーボンの含浸結果

0%

20%

40%

60%

80%

100%

0 5 10 15

含浸時間 (分)

含浸率

スラリー(水)

スラリー(エタノール)

-58-

図 2.3-23 スラリ含浸法による SiC の含浸結果

0%

20%

40%

60%

80%

100%

0.1 1 10 100

粒径 (μm)

含浸

率

アセトン

メタノール

-59-

図 2.3-24 乾式加振含浸法による真球状カーボンの含浸結果

0%

20%

40%

60%

80%

100%

0 20 40 60 80

含浸時間 (分)

含浸

率

加振台(50Hz)

超音波(38KHz)

-60-

図 2.3-25 乾式加振含浸法による SiC の含浸結果

0%

20%

40%

60%

80%

100%

0.1 1 10 100

粒径 (μm)

含浸率

-61-

図 2.3-26 湿式加振法による真球状カーボンの含浸結果

0%

20%

40%

60%

80%

100%

0 5 10 15 20

含浸時間 (分)

含浸

率

加振台(50Hz)

超音波(38KHz)

-62-

図 2.3-27 湿式加振法による SiC の含浸結果

0%

20%

40%

60%

80%

100%

0.1 1 10 100

粒径 (μm)

含浸

率

アセトン

メタノール

-63-

図 2.3-28 乾式加圧含浸法による真球状カーボンの結果

0%

20%

40%

60%

80%

100%

0 100 200 300 400

加圧圧力 (MPa)

含浸率

*

*300 MPaのデータは試験圧壊により参考値

-64-

図 2.3-29 含浸法の違いによる真球状カーボンの含浸率の比較

*300 MPa のデータは試験圧壊により参考値

0% 10% 20% 30% 40% 50% 60%

乾式加圧含浸法 300MPa

乾式加圧含浸法 100MPa

乾式加圧含浸法 バギング

湿式加振含浸法 超音波

湿式加振含浸法 加振台

乾式加振含浸法 超音波 60分

乾式加振含浸法 超音波 30分

乾式加振含浸法 超音波 5分

乾式加振含浸法 加振台 60分

乾式加振含浸法 加振台 30分

乾式加振含浸法 加振台 5分

スラリ含浸法 エタノール 10分

スラリ含浸法 エタノール 1分

スラリ含浸法 水 真空10分

スラリ含浸法 水 1分

含浸率

*

-65-

図 2.3-30 Si + C 粉末の含浸性確認試験結果

図 2.3-31 粉末の密度による粉末の分散の違い

0%

20%

40%

60%

80%

100%

0.1 1 10 100

粒径 (μm)

含浸率

Si+C粉末

真球状カーボン

粒子間に液体が入り込む

粒子が液体中に分散する

液体の進入、粒子の分散を抑える

(b) 密度の大きい粒子が混ざっている場合(a) 密度の小さい粒子のみの場合

-66-

図 2.3-32 シリコン(75 μm)+ 真球状カーボンの TG-DTA 曲線

0

50

100

150

200

1000 1100 1200 1300 1400

温度 (℃)

DTA

(μ

V)

-15

-10

-5

0

5

10

TG

(%

)

DTA(μV)TG(%)

-67-

図 2.3-33 Si と C の状態図

出典;Thaddeus B. Massalski:Binary Alloy Phase Diagrams、(1986)、

vol.1、pp590、American Society for Metals

カーボン共存状態でのSi

-68-

図 2.3-34 SiC の反応進行に伴う発熱の変化

融解Si

カーボン粒子

取り込まれるカーボンが少

なく、溶解Si中のカーボン

濃度が低い

融解Siが広がり多くのカー

ボンを取り込み、カーボン

濃度が高くなる

(a) Si融解開始時 (b) SiC反応進行時

Atmic Percent Carbon

Tem

pera

ture

SiC生成量(発熱少) 融解Si量(急熱多)

SiC生成量(発熱多) 融解Si量(急熱少)

Si 融解開始時 : 総合的に吸熱

SiC化反応進行時 : 総合的に発熱

-69-

図 2.3-35 1400℃以下での SiC 化反応の確認

強度

(counts

)

2θ (°)

Si:1μm、C:カーボンブラック、反応温度1380℃、1時間、Ar雰囲気

: SiC

-70-

図 2.3-36 シリコン(1μm) + 真球状カーボンの TG-DTA 曲線

0

50

100

150

200

1200 1250 1300 1350 1400 1450

温度 (℃)

DTA

(μV

)

-15

-10

-5

0

5

10

TG

(%

)

DTA(μV)TG(%)

-71-

図 2.3-37 シリコン(75 μm)+ 黒鉛化カーボン(10 μm)の TG-DTA 曲線

0

50

100

150

200

1200 1250 1300 1350 1400 1450

温度 (℃)

DTA

(μ

V)

-15

-10

-5

0

5

10

TG

(%

)

DTA(μV)TG(%)

-72-

図 2.3-38 シリコン(1μm)+ 黒鉛化カーボン(10 μm)の TG-DTA 曲線

0

50

100

150

200

1200 1250 1300 1350 1400 1450

温度 (℃)

DTA

(μ

V)

-15

-10

-5

0

5

10

TG

(%)

DTA(μV)TG(%)

-73-

図 2.3-39 シリコン(1μm)+ 黒鉛化カーボン(3μm)の TG-DTA 曲線

0

50

100

150

200

1200 1250 1300 1350 1400 1450

温度 (℃)

DTA

(μ

V)

-15

-10

-5

0

5

10

TG

(%

)

DTA(μV)TG(%)

-74-

図 2.3-40 シリコン(1μm)+ カーボンブラックの TG-DTA 曲線

0

50

100

150

200

1200 1250 1300 1350 1400 1450

温度 (℃)

DTA

(μV

)

-15

-10

-5

0

5

10

TG

(%

)

DTA(μV)

TG(%)

-75-

図 2.3-41 原料粒子の粒径による反応の違い

(a) 原料粉末が小粒径の場合

融解Si カーボン粒子

SiC化粒子

(b) 原料粉末が大粒径の場合

粒子内の反応の速さが SiC 化進行の速度

融解Si カーボン粒子 SiC化粒子

-76-

図 2.3-42 X 線回折法による Si 検出の確認

表 3.1-1 カーボン粉末の違いによる SiC 反応後の体積変化

SiSiSiSi

SiSiSiSi

強度

(c

ounts

)

2θ (°)

密度 (g/cm3) Si+C→SiC反応後体積変化

黒鉛化カーボン 2.2 -29%

カーボンブラック 1.3 -42%

真球状カーボン 1.35 -41%

-77-

図 4.1-1 CVI 装置の模式図

出展;石崎、村田;2005 年 日本学術振興会第 124 講演会資料

SiC/SiC 複合材料の航空宇宙エンジン部材への適用

-78-

図 4.1-2 CVI に伴う気孔率の変化

出展;石崎ら IHI 技術本部技術研究所セラミックガスタービンプロジェクト部

「繊維強化セラミック複合材料の製造技術とエンジンへの適用」

石川島播磨技報、平成6年 11 月、第 34 巻、第6号

反応時間(h)

気孔率

(%

)

0000 100100100100 200200200200 300300300300 20202020

30303030

40404040

50505050

60606060

-79-

図 4.1-3 CVI 由来のマトリクス

CVI

-80-

表 4.1-1 SiC 系前駆体

出典;香川、八田:セラミックス基複合材料

Si C ( )n

Si Si (Si )n

CH

CH3

CH2

CH3 CH3

ポリカルボシラン

ポリビニルシラン

ポリボロシオキザン

φ=フェニル基

B

Si

Si O

O

O

O

OO B

φφ

φφ

φ

Si

CH3

( )n ポリシラスチレン

ポリシラザン

N

Si

Si

Si

Si N

N

N

R

R

R

R

H H

HH

N

Si

Si

Si

Si N

N

N

R

R

R

R

H H

HH

(Si-N-O-, Si3N4)

SiC

SiC

SiC + (B 化合物)

SiXNYCZ

(Si3N4, SiC)

(Si3N4- SiC)

原料ポリマ 構造 マトリクス(主生成物)

R=CH

、(昭和 1990 年

2

SiC

)、pp54、アグネ承風社

-81-

図 4.1-4 PIP 装置の模式図

出展;石崎、村田;2005 年 日本学術振興会第 124 講演会資料

SiC/SiC 複合材料の航空宇宙エンジン部材への適用

-82-

図 4.1-5 PIP に伴う気孔率の変化

出展;石崎ら IHI 技術本部技術研究所セラミックガスタービンプロジェクト部

「繊維強化セラミック複合材料の製造技術とエンジンへの適用」

石川島播磨技報、平成6年 11 月、第 34 巻、第6号

20202020

25252525

30303030

含浸焼成処理回数(回)

気孔率

(%

)

0000 5555 10101010

-83-

図 4.1-6 PIP 由来のマトリクス

PIP

-84-

図 4.1-7 MI のマトリクス形成の特徴

出展;石崎、村田;2005 年 日本学術振興会第 124 講演会資料

SiC/SiC 複合材料の航空宇宙エンジン部材への適用

-85-

図 4.1-8 MI 材のミクロ組織

出展;ISABE-2001-1106: Ajay K.Misra

Development of Advanced Engine Materials in NASA’s Ultra Efficient Engine Technology Program

SiSiSiSi

SiC ParticulateSiC ParticulateSiC ParticulateSiC Particulate

Boron NitrideBoron NitrideBoron NitrideBoron Nitride FiberFiberFiberFiber

-86-

図 4.1-9 代表的なマトリックス形成方法の化学反応

-87-

図 4.1-10 CVI と PIP を組み合わせたマトリックス形成方法

環境調和型航空機技術に関する調査研究 No.1614

平成17年 3月 31日

発 行 者 社団法人 日本航空宇宙工業会

革新航空機技術開発センター

所 長 砂 川 惠

東京都港区赤坂一丁目1番14号

電話 0 3( 3 5 8 5 )1 4 8 1