defectos soldadura

-

Upload

cctasesoria -

Category

Documents

-

view

32 -

download

0

description

Transcript of defectos soldadura

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 1

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 2

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

INDICE: DESARROLLO -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐3

1. FALLA POR FISURAS DE SOLDADURA -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐3 Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐5

2. FALLA POR FISURAS EN EL MATERIAL BASE -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐6

Causas y Solucione -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐6 3. FALLA POR POROSIDAD -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐7

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐7 4. FALLA POR INCLUISIONES -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐9

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐9 5. FALLA POR FALTA DE FUSIÓN O PENETRACIÓN -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐10

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐10 6. FALLA POR MORDEDURAS -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐12

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐12 7. FALLA POR AGUJEROS -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐13

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐14 8. FALLA POR EXCESO DE METAL APORTADO -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐14

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐15 9. FALLA POR CORDÓN IRREGULAR -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐14

Causas y Soluciones -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐15

CONCLUSIONES -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐16

RERENCIAS BIBLIOGRAFICAS -‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐-‐17

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 3

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

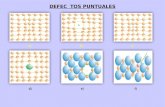

TITULO: PROCESO GMAW: Fallas de soldadura, causas y soluciones DESARROLLO: El objetico principal de este ensayo científico es poner en conocimiento los diferentes defectos y fallas mas comunes cuando se realiza un trabajo de soldadura en el Proceso GMAW (MIG/MAG). Y para llevar a cabo esto e clasificado cada falla en dos partes, las cuales serán denominadas como Causa y Soluciones.

ü LAS CAUSAS, será un tipo de diagnóstico para determinar cada defecto y estas serán descritas como los factores que influyen para una mala soldadura GMAW, entre los que tendremos: factores ambientales, superficiales del material, preparación de soldadura (Intensidad, Voltaje, Alimentación), preparación de material, posición de soldadura, etc.

ü LAS SOLUCIONES, son los pasos y recomendaciones que deben realizarse para poder prevenir o lograra un arreglo dentro de una soldadura mal realizada, siempre teniendo en cuenta los factores óptimos de funcionamiento y condiciones de preparación de soldadura.

A continuación se presentan los distintos defectos de soldadura GMAW:

1. FALLA POR FISURAS DE SOLDADURA: Este tipo de defecto es el mas común dentro de cualquier soldadura y en este proceso GMAW no es la excepción.

Foto1. y Foto2. Grietas reales de soldadura

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 4

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

Tipos de Fisuras: en el siguiente grafico podemos identificar los posibles fracturas o fisuras dentro de un cordón de soldadura.

Graf1. Tipos de fisuras

Graf2. Fisuras longitudinales Graf3. Fisuras transversales

Graf4. Fisuras con diferente tipo de junta

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 5

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

Ahora al tener una idea grafica de cómo se producen las fisuras dentro de los cordones de soldadura, voy a presentar las causas de estas fenómenos que alteran al trabajo de una pieza o piezas soldadas y a su vez daré las soluciones recomendadas para corregir este fallo. LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Alta rigidez en la unión ✓ Realizar precalentamiento y martillado, aumente la sección transversal del cordón ✕ Embridamiento excesivo ✓ Reducir el embridamiento Precalentar Uso de metal de aporte más dúctil Golpetear. ✕ Electrodo incorrecto. ✓ Confirmar la composición del alambre de aporte. ✕ Exceso de carbón o de aleación del metal de base ✓ Bajar la penetración rediciendo la corriente y la velocidad de avance, Cambiar el tipo de electrodo ✕ Excesiva penetración respecto al ancho del cordón. ✓ Bajar la velocidad de alimentación de alambre o Aumentar la tensión. ✕ Tensiones residuales elevadas, grandes deformaciones y enfriamiento muy rápido. ✓ Reducir el nivel de las tensiones residuales mediante precalentamiento Soldar con una secuencia adecuada. ✕ Elevado calor de aportación causante de deformaciones grandes. ✓ Disminuir tensión, Disminuir velocidad de alimentación del alambre o Aumentar la velocidad de desplazamiento.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 6

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

2. FALLA POR FISURAS EN EL MATERIAL BASE:

En esta falla las grietas se ven presentes en el material base, lo cual genere otros problemas de aplicación y por ende debemos saber como actuar ante estos fenómenos al momento de realizar una soldadura.

Graf5. Y Graf6. Fisuras en material de aporte

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Alta Dureza (en aceros) ✓ Realizar precalentamiento, y así aumente el calor de absorción de soldadura, Realizar post calentamiento sin enfriar después de soldar. ✕ Alta resistencia y baja ductilidad ✓ Usar un metal normal o recocido ✕ Excesivo esfuerzo. ✓ Rediseñar, modificar el tipo de junta.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 7

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

3. FALLA POR POROSIDAD: Este tipo de falla es común después de crear el cordón de soldadura, es un defecto estructural y superficial en cualquier tipo de soldadura y en el proceso GMAW esta representado así y se puede observar con claridad los poros que deja este tipo de defecto:

Graf7. Fallo por Porosidad Graf8. Porosidad en soldadura (Rayos X) LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Excesivo H2, O2, N2 o humedad ✓ Cambiar a bajo Hidrógeno MIG-‐TIG (arco sumergido) ✕ Material base contaminado. ✓ Limpiar el material base. ✕ Alambres de alimentación sucios o contaminados. ✓ Desengrasar. Evitar la suciedad en el taller. Secar los alambres. ✕ Caudal de gas bajo. ✓ Incrementar el caudal de gas Quitar las proyecciones de la tobera.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 8

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

✕ Tensión muy alta. ✓ Disminuir la tensión del sistema. ✕ Velocidad de soldeo elevada. ✓ Ajustar la velocidad de alimentación. ✕ Gas de protección contaminado. ✓ Controlar y Purgar la alimentación del gas. ✕ Excesivo contacto con el aire o corrientes de viento ✓ Proteger la zona de soldadura. ✕ Ángulo de desplazamiento demasiado grande. ✓ Controlar y bajar el ángulo de desplazamiento Colocar la pistola en posición mas vertical.

✕ Pistola muy separada del material base. ✓ Acercar la pistola al material. Mantener la pistola hasta el final del desplazamiento.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 9

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

4. FALLA POR INCLUISIONES: Este fallo es el resultante de la creación de residuos o material no metálicos que son resultantes de la disolución e impurezas no metálicas que se crean en el procesos de soldadura GMAW

Graf9. Fallo por Inclusiones

Graf10. Inclusiones en soldadura

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Cordones mal ubicado o mal distribuidos. ✓ Redistribuir mejor los cordones y evitar estrías muy profundas. ✕ Intensidad de corriente demasiado débil. ✓ Subir la intensidad para hacer que la escoria se funda y sea fácil removerla. ✕ desplazamiento de avance muy irregular y demasiado ancho. ✓ Regular el avance y disminuir la anchura del cordón de soldadura. ✕ Diseño deficiente de junta. ✓ Verificar la correcta longitud de acero y diseño de juntas.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 10

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

5. FALLA POR FALTA DE FUSIÓN O PENETRACIÓN: Esta falla representa a la poca fusión entre el metal de aporte con el metal base, es decir q no se completa la soldadura en un grado optimo de funcionamiento.

Graf11. Fallo por fusión Graf12. Fallo por Penetración

Graf13. Falta de fusión Graf14. Falta de Penetración

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Parámetros de soldadura incorrectos. ✓ Subir la velocidad de alimentación del alambre. Bajar la velocidad de desplazamiento. Bajar la dimensión del alambre Subir la velocidad de soldadura. ✕ Manipulación de la pistola incorrecta: Ubicación irregular de la pistola al soldar entre el bisel del material. ✓ Distribuir el arco de forma correcta entre ambas piezas.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 11

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

✕ Manipulación de la pistola incorrecta: Demasiada inclinación de la Pistola. ✓ Corregir o Mantener la inclinación adecuada.

✕ Falta de accesibilidad. ✓ Rediseñar la unión Cambiar boquilla a una de menor tamaño.

✕ Mal empalme entre cordones. ✓ En el final del cordón anterior amolar y antes del final del cordón cebar el arco. ✕ Superficies sucias u oxidadas.. ✓ Limpiar las superficies de soldadura. ✕ Ángulo de desplazamiento muy grandes ✓ Disminuir el ángulo de desplazamiento.

✕ Diseño inadecuado de la unión ✓ Bajar la desalineación Subir la separación en la raíz. Reducir el talón

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 12

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

6. FALLA POR MORDEDURAS: Este tipo de falla es generado por la falta de metal, se crea un surco de longitud variable, en cualquiera de los bordes de un cordón de soldadura y esto puede aparecer entre la soldadura o debajo de ella.

Graf15. Falta de fusión Graf16. Falta de Penetración

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Demasiada Tensión. ✓ Bajar la tensión. ✕ Demasiada Intensidad ✓ bajar la velocidad de alimentación del alambre. ✕ Movimiento lateral demasiado rápido. ✓ aplicar un movimiento lateral despacio mantener un poco a los lados del cordón. ✕ Demasiada Velocidad de desplazamiento. ✓ Bajar la velocidad de desplazamiento. ✕ Demasiada inclinación de Pistola. ✓ Asegurar la inclinación adecuada de la pistola.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 13

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

7. FALLA POR AGUJEROS:

Graf17. Falla de agujeros (aplicación) Graf18. Falla por agujeros en soldadura

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Excesiva Intensidad ✓ Bajar la intensidad y así prevenir la perforación del material ✕ Baja Tensión de arco ✓ Subir la tensión y reducirá la penetración. ✕ Lento Movimiento de desplazamiento ✓ incrementar la velocidad de desplazamiento ✕ Bordes del material base muy separados. ✓ reducir la distancia entre los bordes. ✕ alta temperatura del metal base. ✓ Enfriar antes de depositar un nuevo cordón.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 14

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

8. FALLA POR EXCESO DE METAL APORTADO: Este defecto es un sobrepeso de metal depositado al momento de terminar el cordón

Graf19. Y Graf20. Fallas por exceso de metal de aportación

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Diámetro de alambre muy grueso ✓ Disminuir el diámetro del alambre

✕ Velocidad de desplazamiento demasiado lenta. ✓ incrementar la velocidad de desplazamiento.

9. FALLA POR CORDÓN IRREGULAR: Falla que señala una desigualdad en la distribución del material de aportación

Graf21. y Graf22. Fallas por exceso de metal de aportación

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 15

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

LAS CAUSAS ✕ y SOLUCIONES ✓:

✕ Intensidad demasiado alta ✓ reducir la intensidad ✕ Tensión demasiado baja. ✓ incrementar la tensión. ✕ Movimiento de avance irregular. ✓ da un avance uniforme al movimiento de la pistola ✕ Avance irregular del alambre. ✓ Aumentar la presión en las ruletas de alimentación del alambre. Verificar el desgaste en las guías. Revisar el desgaste en el tubo de contacto o si tiene irregularidades en su interior. ✕ Arco demasiado largo. ✓ Reducir la longitud del arco. ✕ demasiada inclinación de la pistola. ✓ Ubicar la pistola con la inclinación adecuada.

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 16

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

CONCLUSIONES

• Con esta investigación se concluye todos los paramentos principales pueden crear una atmosfera de buen funcionamiento al soldar un material en el proceso GMAW, pero, estos mismos factores y parámetros cuando no se aplican bien pueden generan los diferentes defectos que acabamos de ver.

• Cada falla esta ligado a factores ambientales, superficiales del material, preparación de soldadura (Intensidad, Voltaje, Alimentación), preparación de material, posición de soldadura, etc. Y afectan directamente al grado de acabado de soldadura.

• Se pudo determinar las diferentes defectos dentro de la soldadura GMAW mediante el reconocimiento de sus causas y haciendo énfasis el la solución de cada uno de estas fallas mediante ajuste y control de sus parámetros necesarios para cumplir con el trabajo deseado sin comprometer al material, las piezas a soldar y el equipo de soldadura

INGENIERIA AUTOMOTRIZ SUELDAS ESPECIALES

ENSAYO CIENTIFICO. 01

Rev. 01

Fecha: 13/11/2015

Pág.: 17

7TD

Original(x) o Copia( )

Elaborado: Mauricio Santi

Revisado: Ing. Jaime Antamba.

Recibido: Ing. Jaime Antamba.

REFERENCIAS BIBLIOGRÁFICAS

• WestArco, (2014). Defectos Soldadura GMAW. Obtenido el 05 de Noviembre, 2015. De http://www.westarco.com/westarco/sp/soporte/defectos_soldadura_causa_soluciones.cfm

• Ingemecanica, (2013). SOLDEO CON ALAMBRE TUBULAR. Obtenido el 05 de Noviembre, 2015. De http://ingemecanica.com/tutorialsemanal/objetos/figutut54/doc1tut54.pdf

• Solysol, (2010). SOLDADURA CON GAS DE PROTECCIÓN (MIG-‐MAG). Obtenido el 05 de Noviembre, 2015. De http://solysol.com.es/data/documents/SoldaduraMIGMAG.pdf