4. Describe Injection Moulding Machine

-

Upload

nazrimdali5270 -

Category

Documents

-

view

265 -

download

12

Transcript of 4. Describe Injection Moulding Machine

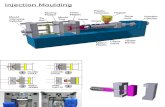

1. Injection Moulding Machine.

1.1. Injection moulding machine specifications

Sebelum satu-satu mesin suntikan plastik dapat dijalankan, pelajar se-harusnya terlebih dahulu tahu berkenaan mesin tersebut seperti cara pengen-dalian mesin, parameter mesin, keselamatan pada mesin, suis keselamatan, tekanan angin, tekanan minyak hidraulik dan lain-lain. Berikut diberi satu contoh parameter pada mesin acuan jenis SUPERMASTER jenis SM120TSV :

Fungsi utama mesin ini ialah meleburkan bahan plastic, merapatkan acuan, suntik plastik kedalam acuan dan dibiarkan dalam acuan hingga produk keras, membuka acuan dan menolak keluar produk. Untuk mempercepatkan proses, acuan perlu disejukan. Alat penyejuk (Chiller) biasanya dibuat oleh syarikat lain (ia boleh dipilih).

Mesin ini terdapat dalam berbagai bentuk. Ada yang diletak mendatar, ada juga yang menegak. Ada mesin menguna ”toggle” untuk merapatkan acuan dan ada yang mengguna servo motor. Ada mesin acuan yang boleh suntik 2 warna sekali.

Selain chiller, mesin suntikan harus dipasang “hopper dryer”. Ia akan mengeringkan butiran resin sebelum ia resin masuk kedalam kawasan pem-anasan.

Satu lagi alat tambah untuk mesin suntikan ialah tangan robot(robot arm) Ia di guna untuk mengeluarkan dan meletak produk dengan cermat dan cepat.

RAJAH 1

RAJAH 2: Bahagian-bahagian injection yang di pisahkan

1.2. Bahagian-bahagian utama mesin pancitan terbahagi kepada 4 iaitu :-

1. Badan asas/bingkai (Chasis/frame)

2. Bahagian pemegang acuan (Mould Clamping Unit)

3. Bahagian suntikan (Injection Unit)

4. Bahagian sistem pengawalan (Control System)

1.2.1. Badan asas/bingkai (Chasis/frame)

Bingkai bertindak sebagai penyokong kepada pengapit (clamping), penyuntik (injection), alat hidrolik dan alat elektrik. Ianya direka untuk menyokong berat, tekanan dan getaran tinggi yang dihasilkan pelbagai bahagian mesin. Pada umumnya, alat pengapit dan penyuntik dipasang di atas bingkai, manakala sebahagian alat hidrolik dan elektrik di dalam bingkai dan sebahagiannya di atas bingkai.

1.2.2. Alat pemegang acuan (Mould Clamping Device)

Berfungsi untuk mengapit acuan dengan cukup daya tinggi supaya acuan tidak terbuka semasa suntikan dan juga untuk membuka acuan dan mengeluarkan produkselepas plastik sejuk dan mengeras. Alat pengapit terdiri daripada bahagian-bahagian berikut :-

A Platen tetap/platen bergerak (fixed/moveable platen)

Ia berfungsi untuk memegang acuan. Pemidang tetap terletak di bahagian suntikan dan dipasangkan kepada bingkai. Platen bergerak pula membuka dan menutup acuan dibantu oleh bar pengikat (Tie bar). Ianya juga dilengkapi penendang/penonjol (ejector) berkuasa hidrolik untuk menendang keluar produk daripada acuan.

B Bar pengikat berasas (Tie bar)

Ia berfungsi untuk menyokong platen dan melaraskan tindakan dan menutup acuan

RAJAH 3

C Silinder pengepit acuan (Mould clamping cylinder)

Bahagian ini adalah silinder hidrolik yang bertanggunagjawab membuka dan menutup acuan dan menghasilkan daya pengepit acuan. Jenis tekanan terus (Direct pressure type) mempunyai piston yang dilekatkan pada platen bergerak (Moveable platen). Jenis Toggle pula mempunyai Toggle yang disambungkan di antaranya dan ia menggandakan tekanan yang diberikan .

Ciri-ciri utama untuk jenis Tekanan Terus (Direct pressure) Daya pengapit mudah diadakan Sifat-sifat pergerakkan adalah lemah Daya pengapit adalah sekata

Mengambil masa yang lama untuk menghasilkan daya pengapit

Ciri-ciri utama jenis Toggle Penutup dan pembukaan acuan yang pantas, sesuai untuk

proses cetakan yang banyak. Mudah untuk mengurangkan berat dan menjimatkan tenaga Daya pengepit acuan mempunyai limitasi dibenar (allowance) Daya pengepit sukar dikendalikan Penyelarasan ketebalan acuan diperlukan (apabila menukar

acuan)

D Alat pelaras ketebalan

Alat ini diperlukan sangat oleh mesin yang mengunakan jenis Tekanan Terus (Direct pressure). Bagi jenis Toggle, alat pengepit acuan (Mould clamping device) dilaraskan menggunakan ketebalan acuan yang dipasang.

RAJAH 4

RAJAH 5

RAJAH 6

E Penolak/penonjol (Ejection)

Alat untuk menendang keluar produk daripada acuan.

F Pintu keselamatan

Berfungsi untuk mengelakkan pengendalinya daripada tersepit oleh acuan atau platennya. Apabila terbuka, acuan tidak boleh dibuka dan ditutup.

G Bahagian suntikan (Injection unit)

Bahagian ini berfungsi untuk membuat penyukatan (measurement), pemplastikan (plasticization) dan suntikan (Injection) resin.

H Corong bahan mentah/resin (Hopper)

Corong penyimpan resin sebelum ianya dimasukkan ke dalam silinder skru (screw cylinder). Bagi resin yang memerlukan pengeringan, Hopper yang mempunyai pengering (Hopper dryer) digunakan.

RAJAH 7

I Silinder skru (Screw cylinder)

Seperti yang ditunjukkan di dalam gambarajah, skru dibina di dalam silinder di mana terdapatnya pemanas (heater). Bahagian pemplastikan penyukat (measuring) dan suntikan (injection) dilakukan dengan mekanisma ini. Pada umumnya skru mempunyai penyusunan seperti ini :-

RAJAH 8

Bahagian bekalan (Feeding section)

Bahan mentah yang diterima ditolak ke hadapan dan dipanaskan.(rujuk rajah 8)

Bahagian mampatan (Pressuring section)

Resin cair ditolak ke hadapan iaitu ke dalam bahagian mampatan. rujuk rajah 8)

Bahagian penyukatan (Measuring)

Mencampur dam mengadun resin cair untuk menjadikannya sebati. rujuk rajah 8)

J Muncung (nozzle)

Nozzle adalah bahagian paling hadapan pada skru silinder. Dengan menyentuhkannya kepada lubang sprue di acuan, ia bertindak sebagai satu rangkaian untuk menyuntik ke dalam acuan.

Terdapat 2 jenis Nozzle di antaranya ialah :-

Nozzle terbuka (SVO)

Dengan Nozzle ini, resin mudah tertukar dengan resin mengalir rata dan perlahan.Nozzle jenis ini amat sesuai untuk resin berkadar bendalir tinggi yang mudah terurai (decimpose) seperti Vinyl cloride keras, polycarbonate dan ppo. Boleh juga digunakan untuk produk yang berkualiti tinggi (tanpa habuk)lensa/kanta.

Nozzle injap jejarum (SVN)

Lubang akan terbuka jika tekanan dalam silinder skru menjadi tinggi.Kebiasaannya jarum (needle) menutup lubang keluar plastik cair dengan bantuan daya spring dan untuk mengelakkan resin cair daripada meleleh keluar.SVN boleh digunakan untuk kebanyakkan resin. Walaupun ianya lebih berkesan untuk resin berkadar kepekatan/bendalir (viscosity) rendah.

RAJAH 9

RAJAH 10

1.2.3. Bahagian Sistem Pengawalan (Control System)

Panel kawalan yang terdapat pada mesin suntikan mengawal semua operasi mesin. Kawalan-kawalan yang ada pada panel mestilah di masukkan nilai parameter yang sesuai bagi menjalankan operasi mesin suntikan. Panel kawalan adalah seperti berikut:

a. Kawalan motor pump hydraulicb. Kawalan injection carriage forward and backwardc. Kawalan mould close/mould opend. Kawalan barrel temperatureKawalan ejector rod

RAJAH 11

Spesifikasi mesin Injection SM 120TSV Ton

Jadual 1

Machine Model Unit SM120TSV Injection System

Theoretical shot volume cm3 128 173Shot Weight(PS) oz 4.2 5.6

g 118 159Screw Diameter mm 31 36

Injection Pressure kg/cm2 2865 2125Injection Rate cm3/sec 117 158

Injection Speed mm/sec 155Screw Stroke mm 170

Screw Rotation rpm 0~300

Plasticizing Capacity(PS) g/sec 10.2 16.5Clamping System

Clamping Force ton 120Opening Stroke mm 350Max. Daylight mm 750

Mold Height(min-max) mm 150-400Space Between Tie Bar mm x mm 430 x 430Platen Dimension(H*V) mm x mm 630 x 615

Hydraulic Ejector ton x mm 3.4 x 125Power System

Pump Motor kw 15 Heating Capacity kw 8.5 10.3

Max. System Pressure kg/cm2 175 Oil Tank Capacity Liter 245

GeneralMachine Dimension L x W x

H(m) 4.7 x 1.4 x 1.7

Machine Weight ton 5.1

1.3. Clamping accessories

Rajah 12: Maximum Mold Thickness and maximum opening stroke

1.4. Injection moulding machine manual operation.

Manual operation bagi mesin ini adalah dari jenis Supermaster 120TSV. Secara amnya penggunaan manual bergantung pada jenis

Rajah 14:Locating ring and Nozzle size

Rajah 13: Platen and tie bar size

masin.Kebanyakan pengendalian bagi mesin injection ini adalah sama prinsip dengan mesin yang lain. Cuma yang berbeza adalah simbol pada butang kendalian pada panel kawalan. Rajah di bawah menerangkan fungsi-fungsi

RAJAH 15: Sequence cycle time injection mould

RAJAH 16

RAJAH 17

RAJAH 18

RAJAH 19

RAJAH 20: On/Off motor operation keys

1.5. Hand tools equipment selecting.

Sebelum sesuatu kerja pemasangan ataupun baikpulih dapat dijalankan, peralatan dan alat tangan harus disedia terlebih dahulu. Tujuannya adalah seperti berikut:-

i. mempercepatkan kerja pemasangan.ii. mengurangkan kesilapan pemasangan.iii. menjimatkan tenaga (kerana kurang berjalan mencari-cari)iv. meningkatkan mutu pemasangan.

RAJAH 21: Operation mode bagi fungsi barrel heating,manual,semi-auto and automatic operation mode.

Peralatan yang digunakan hendaklah berkeadaan baik dan selamat digunakan. Peralatan tangan adalah seperti berikut:

a. allen wrenchesb. marked containersc. protective shieldingd. masking tapee. aluminium prybarf. plastic hammer/mallet

1.6. Injection moulding machine daylight.

Machine daylight adalah merupakan perkara yang penting yang perlu dike-tahui designer.Sesetengah mesin, opening daylight limit (max and min) tidak sama ia bergantung pada saiz mesin dan pengeluar.

Designer mould hendaklah memeriksa dahulu jarak maximum dan mini-mum opening daylight untuk kesesuaian mould yang hendak dibuat.Mould yang hendak dibuat hendaklah kecil atau kurang daripada jarak maximum daylight mesin dan tidak boleh terlalu kecil dari jarak minimum daylight mesin.Sekiranya terlalu kurang dari jarak minimum daylight , tambahan plate atau shims perlu di-lakukan.

RAJAH 22: Adjust max and min daylight

1.6.1. Daylight.

Ia merupakan jarak antara bukaan maksimum antara kedua-dua belah acuan. Biasanya jarak bagi ‘daylight’ ialah 2 kali ketinggian produk pada acuan dicampur dengan panjang ‘sprue’.

Rajah 23

Semua aspek di atas perlulah diberi perhatian agar pelarasan parameter yang dibuat selamat, dan bersesuaian bagi mencegah acuan dari mengalami pelanggaran ketika proses buka dan tutup acuan.selain dari itu ia juga dapat memendekkan masa kitaran dan memanjangkan jangkahayat acuan.

Setiap nilai yang dilaraskan ketika acuan buka dan tutup haruslah dipertimbangkan agar nilai tersebut berpandukan pada profile buka dan tutup acuan.

RAJAH 24:

Bagi mesin super master 120TSV yang akan digunakan ini, mould daylight akan da-pat dicari secara automatic oleh mesin. Pelajar cuma mengawal kelajuan buka tutup mould mengikut kesesuaian produk.

Rajah 26

RAJAH 25: Max mold thickness and opening stroke

1.6.2. Mould Height

Ia merupakan ketebalan bagi acuan dan ia mestilah bersesuaian dengan ruangan pada mesin. Ketebalan acuan yang boleh dipasang pada sesebuah mesin adalah bergantung kepada ‘Mould height adjustment’ yang boleh diperolehi pada mesin tersebut.‘Mould height adjustment’ merupakan ruangan maksimum yang diperolehi apabila ‘movable platen’ bergerak ke hadapan. ‘Minimum mould thickness’ ialah jarak apabila acuan bergerak ke hadapan sepenuhnya dan jarak ini menunjukkan ketebalan minimum bagi acuan.

.

Rajah 27: Adjust mold height for molding

LATIHAN

ARAHAN

Jawab semua soalan.

1. Nyatakan TIGA(3) bahagian utama bagi mesin ‘injectin moulding’.

2. Apakah fungsi Clamping Unit?

3. Apakah yang dimaksudkan dengan daylight?

4. Labelkan apakah yang dimaksudkan dengan simbol di bawah berikut .

RUJUKAN :

1. Injection Mold, 2nd Edition, E. Linder and P. Unger, Hanser Publisher2. Plastic Mold Engineering Handbook, 4th Edition, J. Harry Dubois, 3. Manual of Engineering Drawing to BSI, 2nd Edition, Colin H. Simmons, Newnes Pub-

lisher