toufik

-

Upload

oregis12670 -

Category

Documents

-

view

213 -

download

0

Transcript of toufik

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 1/90

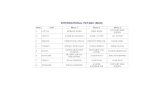

UNIVERSITE KASDI MERBAH OUARGLA

Faculte des Sciences et Technologie

et des Sciences de la Matiere

Département Hydrocarbures et de Chimie

Mémoire de Fin d’Etude en :

Vue de L’obtention d’un diplôme de MASTER

Option: Production et technique de puits

Presenté par :

SID Toufik, FAHDI Mabrouk, TOUAHIR Mahieddine

Thème

Soutenu le 24/06/2012

Devant le jury composé de :

Mr CHATTI Djamel eddine MA (B) Président

Mr HAMZIOUI Louanes MA (B). Examinateur

Mr TLILI Saleh MA (B) Encadreur

2011-2012

Optimisation gas-lift(Complétion GLS, GLC + dessalage à HBK)

N° d’ordre :N° de série :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 2/90

Nous remercions tout d’abord notre Dieu qui nous a donné la force et la

puissance pour terminer ce modeste travail.

Tous nos remerciements à notre Encadreur M r : TLILI !LE" pour avoir

accepté de suivre cette étude.

Nous tiendrons é#alement à remercier M r : DE$!D%I N&'EDDINE et tous

les #ents de "() en particulier le personnels de la direction E*.

%e tiendrons aussi à remercier tous les ensei#nants de ervice Tec+nique de

puits qui ont contribué de pr,s ou de loin à notre formation durant tout le

cursus universitaire en précise : Mr: -ENN!I (ilal/ !tlili Med el+adi.

Enfin/ nous ne pouvons pas mentionner tous ceu0 qui ont contribué de prés ou

de loin à l1élaboration de ce travail/ que tous ceu0 qui nous ont aidé d1un

imple encoura#ement trouvent ici l1e0pression de notre

reconnaissance la plus sinc,re.

idToufi2

fa+di Mabrou2

Toua+ir Ma+ie eddine

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 3/90

%e dédie ce modeste travail à :

Ma tr,s c+,re m,re qui m’a soutenu et contribué pleinement dans

l’aboutissement et la réussite de mon parcours scolaire.

%e dédie é#alement ce travail à la mémoire de mon c+er défunte p,re que

Dieu ait son 3me et l’1accueille en on 4aste *aradis.

Mes dédicaces s’adressent é#alement à mes c+ers fr,res !meur / Mo+amed.

5 toutes mes s6urs et à tous les membres de ma famille

!ussi/ 7e dédie ce travail à tous mes c+ers amis sur tout:

eif/ !li/ )arim et les autres à l1université "ic+am et M2addam .

! la fin 7e dédie tr,s c+aleureusement ce mémoire à

-a+di Mbrou2 et Toua+ir M!"IE DDINE

T&'- T&'- T&'- T&'-I) I) I) I)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 4/90

%e dédie ce modeste travail à :

Ma tr,s c+,re m,re qui m’a soutenu et contribué pleinement dans

l’aboutissement et la réussite de mon parcours scolaire.

%e dédie é#alement ce travail à la mémoire de mon c+er défunte p,re que

Dieu ait son 3me et l’1accueille en on 4aste *aradis.

Mes dédicaces s’adressent é#alement à mes c+ers fr,res !+med/Laid et

8oussef

5 toutes mes s6urs et à tous les membres de ma famille

!ussi/ 7e dédie ce travail à tous mes c+ers amis sur tout:Mourad/!bdel2ader/Ta+er/(ilal/8acin et les autres à l1université !bdel+e2

et Mo+amed

! la fin 7e dédie tr,s c+aleureusement ce mémoire à

id toufi2 et Toua+ir Ma+ieddine

Mabrou2

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 5/90

%e dédie ce modeste travail à :

Ma tr,s c+,re m,re qui m’a soutenu et contribué pleinement dansl’aboutissement et la réussite de mon parcours scolaire.

%e dédie é#alement ce travail à la mémoire de mon c+er défunte p,re que

Dieu ait son 3me et l’1accueille en on 4aste *aradis.

Mes dédicaces s’adressent é#alement à mes c+ers fr,res

5 toutes mes s6urs et à tous les membres de ma famille

!ussi/ 7e dédie ce travail à tous mes c+ers amis sur tout:

8ounes/-arid et les autres à l1université Nabil et "ousin la fin 7e dédie tr,s

c+aleureusement ce mémoire à

-a+di Mabrou2 et id Toufi2

Ma+ieddine

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 6/90

SOMMAIRE

Introduction générale 1

CHAPITRE I : GENERALITE SUR GAS-LIFT

I-1-Introduction 2I-1-1-les puits éruptifs 2I-1-2- les puits non éruptifs 3I-2- Les différents types d’activation 3I-2-1- Le pompage 4a- Le pompage aux tiges 5b- Le pompage centrifuge 5c- Le pompage hydraulique 5d-Le pompage rotatif MOINEAU 5I-2-2- Le gas-lift 6I-3-Paramètres de détermination d’un moyen d’activation 6

a-Des critères économiques 6b-des critères techniques 7I-4-Définition et principe du gas-lift 7I-5- L’histoire du développement du gas-lift 9I-6- Types de gas-lift 10I-6-1- selon le mode d’injection 10a-gas-lift continu 10b-gas-lift intermittent 10I-6-2 En fonction du type de complétion 11a- Complétions pour gas-lift direct 11b- Gas-lift inverse ( Inverse gas-lift ) 11

I-6-3- En fonction du circuit d’injection en surface 13a- Gas–lift en circuit fermé 13b- Gas-lift en circuit ouvert 13c- Auto–gas lift 13I-7- Applications du gas-lift 13Augmentation du débit 13Mise en production des puits non éruptifs 13Démarrage 14Les puits à eau 14Nettoyage de puits injecteur (Injector clean up) 14I-8- Les principaux paramètres du Gas 14

I-8-1- Pression en tête de puits 14I-8-2- Pression du gaz injecté 16I-8-3- Profondeur de l’injection du gaz 18I-8-4- IP important et effet de peau (high PI and Skin effect) 19I-9- Avantages et Inconvénients du Gas-lift: 19I-10- Problèmes lies au Gas- lift 201- Formation des hydrates 202- Érosion des équipements 21

CHAPITRE II : EQUIPEMENTS DU GAS-LIFT II-1- Equipements de surface 22II-1-1- Dispositif d’injection 22II-1-2- Dispositif de mesure 22

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 7/90

II-2- Equipements de fond 22II-2-1- les mandrins 22Mandrins conventionnels 22Mandrins à poche latérale 23Mandrins avec vanne concentrique 23II-2-2-Autres équipements spécifiques 24

II-2-3-Les vannes de gas lift 24II-2-3-1- vanne à servomoteur pneumatique à soufflet 25II-2-3-2- vanne à servomoteur mécanique à ressort 25II-3- Les outils de décentrage et de positionnement 27II-4- La complétion conventionnelle (GLC) : spéciale HBK 28

CHAPITRE III : ANALYSE NODALIII-1- L'analyse nodale 30III-2- Inflow performance relationship (IPR): 33III-2-1-La technique de l'indice de productivité 33III-2-2-Méthode de Vogel 34III-3- Tubing performance curves (TPC): 35a-L'évolution des études sur les courbes Outflow 35b-L'utilité des corrélations 36III-4- Les différentes corrélations de pertes de charges 36

CHAPITRE IV : OPTIMISATION GAS-LIFT IV- Optimisation de gaz lift 43 IV-1 Introduction aux pertes de charge 43 IV-3-Procédure d'optimisation 45

IV-3-1- Choix des corrélations 461- Courbe IPR (inflow) 462- Courbe de TPC (Outflow) 46

IV-4- Exemple de calcul 47IV-4-1- Détermination du débit optimal de gaz à injecter 50IV-4-2- Détermination de GLRoptimal 53

IV-5- Paramètres Influençant Sur Les Puits En Gas-Lift 56IV-5-1- Influence du diamètre intérieur de tubing 56

CONCLUSION GENERAL57

Références bibliographiqueAnnexe

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 8/90

LISTE FIGURE

Figure I-1 Les types d’activation. 4

Figure I-2 Courbe GLR optimal 8

Figure I-3 Types de complétion Parallèle, par tubing concentrique 13

Figure I-4 Types complétion Gas-lift (single zone,Dual

string,Chamber lift) 13

Figure I-5 Courbe GLR total en fonction pression tète 16

Figure II-1- Mandrin conventionnel(1), Mandrin à poche latérale(2). 23

Figure II-2 a) : Vanne de type COV

b) : Vanne de type TOV c) : Vanne de GL 26

Figure II-3 : opération de mise en place d’une vanne de GL par un

kickover 27

Figure II-4- Complétion conventionnel et simple 29

Figure III-1- Les pertes de Charges 30

Figure III-2- Les différentes positions possibles des noeuds 31

Figure IV-1- Evolution de pertes de charge en fonction Qg inj 43

Figure IV-2- Courbe de Performance puits OKJ 311 (SYS 50Figure IV-3-Courbe de performance pour différents débits

d’injection de gaz. 51

Figure IV-4- Débit d’huile en fonction Qg inj 52

Figure IV-5- Courbe de gradient de pression OKJ311. 53

Figure IV-6- Comparaison entre le débit d’huile produits avant et

après l’optimisation. 56

Figure IV-7- l’influence d’ ID sur la production (debit d’huile) 57

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 9/90

LISTE TABLEAUX

Tableau III-1- Les différentes corrélations 37

Tableau IV-1- Completion data 49

Tableau IV-4- Debit liquide en fonction Qg inj 52

Tableau IV-5- les points de fonctionnements 53

Tableau IV-6- détermination le débit d’huile maximal. 54

Tableau IV-7- le débit de gaz injecté optimal. 55

Tableau IV-8- La déférence le débit d’huile après et avant l’optimisation.55

Tableau IV-9- L’influence de diamètre. 57

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 10/90

Résumé

L’exploitation naturelle d’un gisement de pétrole, c’est de ramener

les hydrocarbures jusqu’à la surface avec des conditions favorables, par sa

déplétion naturelle. Une fois cette énergie ne répond pas aux contraintes de

production, dont les réserves en place sont importantes, des nouvelles

techniques de récupération sont introduites en vue d’améliorer le potentiel

ainsi les caractéristiques des puits.

Parmi les techniques les plus fréquemment utilisées, le gas-lift est

une technique de production par injection de grande quantité de gaz au

niveau des puits producteurs d’huile, l’objectif d’une activation par gas-lift

est de réduire la pression de fond en écoulement du réservoir, pour produire

le maximum d’huile avec le minimum de perte de charge le long de la

colonne de production.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 11/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 12/90

Page 1

INTRODUCTION GENERALE

Le pétrole est en pression sous l’action des forces naturelles qui l’entourent et

l’emprisonnent .Si un puits est foré dans ce réservoir la force qui fait sortir les fluides du

réservoir provient de la compression des fluides qui sont stockés dans le réservoir.

Pour qu’un puits soit éruptif, il faut que l’énergie naturelle de la couche

productrice soit suffisante pour vaincre toutes les résistances qui s’opposent à

l’écoulement du fluide du gisement vers le fond du puits, du fond vers la tête du puits et

de la tête de puits vers le séparateur (installation de traitement).

Le gas-lift est le moyen d’activation préféré. Cette méthode est basée sur

l’injection du gaz en bas de la colonne du fluide produit. Ce gaz réduit la densité du

mélange et la pression de fond ; ce qui rend le puits apte à produire, comme s’il était

éruptif.

Mais cette injection doit se faire d’une manière optimale, c'est-à-dire, injecter le

minimum pour produire le maximum de l’huile, en tenant compte de l’influence des

principaux paramètres du gas-lift (pression en tête, pourcentage d’eau …..).

L’objectif principal de cette étude est d’optimiser le débit et d’étudier l’influence des

paramètres en utilisant le logiciel « PERFORM » pour un puits vertical et étude le

bénéfice économiste.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 13/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 14/90

Chapitre I Généralité sur Gas-lift

Page 2

I-1- Introduction :

En tout début d’exploitation, les réservoirs produisant des hydrocarbures ont un

potentiel suffisant pour avoir l’écoulement de l’huile et du gaz, qui sont légers, jusqu’aux installations de surface. C’est le cas de la plupart des réservoirs.

Chaque réservoir produisant des hydrocarbures a une pression dite “pression de

réservoir”. C’est l’énergie (le potentiel) qui permet aux liquides et/ou gaz de jaillir du

fond du puits jusqu’à la surface, grâce à la dépression ainsi produite.

Au fur et à mesure de la production les réservoirs commencent à s’épuiser,

connaissant une chute continue de la pression, et une chute de l’énergie d’éruption.

L’éventuelle percée d’eau, qui est un fluide relativement lourd, accentue cette

déplétion. Cette pression risque donc, à un moment, de devenir insuffisante pour assurer

la production de manière naturelle.

Arrivé à ce point, on dit que le puits qui était éruptif est devenu non éruptif.

Et nécessite de recourir à des moyens de production artificielle.

1-1-1 Les puits éruptifs :

On dit qu'un puits est éruptif lorsque, il débite en surface sans que l'on soit

obligé de recourir à une source d'énergie extérieure. Pour qu'un puits soit éruptif, il faut

que la pression de gisement soit supérieure à la contre pression exercée par la colonne

de fluide présenté dans le puits.

∑ ∆+⟩− Pd H PsépP G 098,0..

GP : Pression de gisement en bar .

H : Profondeur du puits en m .

d : Densité de fluide.

(I-1)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 15/90

Chapitre I Généralité sur Gas-lift

Page 3

Σ∆P: La somme des pertes de charges au cours de remontée de l'effluent vers la

surface à travers les différents tubings, duses, collectes…

H.d.0,098 : la colonne hydrostatique de l'effluent.

1-2- Les puits non éruptifs :On dit qu'un puits est non éruptif lorsqu'il ne débite pas en surface par sa

propre énergie, donc la pression de gisement est inférieure ou égale à la contre pression

exercée par la colonne du fluide présente dans le puits;

Pd H PP sépG Σ∆+≤− 098,0..

La non-éruption est rencontrée dans certains gisements nouveaux où la pression de

fond est faible, dans le cas des gisements exploités depuis longtemps, et dans les puits

qui ont une pression de fond faible, donc la récupération des réservoirs est très

importante.

Pour activer et mettre en production ces puits il faut installer un dispositif

d’activation. On peut agir sur l'un des paramètres de non-égalité ; (sur la hauteur " H "

de la colonne de fluide où le puits est mis en pompage, ou sur la densité de fluide" d "ou

un fluide moins dense (gaz) est injecté dans la colonne pour l'alléger).

I-2- Les différents types d'activation :

Il existe différents moyens pour essayer de freiner ce déclin. Parmi ces moyens, il

y a ceux qui concentrent leurs efforts sur le réservoir et font en sorte de pallier la

dégradation progressive des conditions de production. On peut par exemple réinjecter de

l’eau ou du gaz sec pour maintenir le réservoir sous pression ; ou bien traiter

chimiquement la zone de roche située à proximité du puits pour favoriser la circulation

des effluents.

Nous nous intéressons ici aux moyens de continuer à produire malgré la

dégradation des conditions de production.

Pour les puits producteurs d'huile, l'activation peut s'imposer dès le début de

l'exploitation lorsque le gisement ne renferme pas assez d'énergie pour faire monter le

fluide jusqu'en surface à la pression de service des séparateurs, ou lorsque l'IP d'un puits

est jugé insuffisant.

(I-2)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 16/90

Chapitre I Généralité sur Gas-lift

Page 4

Dans le monde l'activation concerne 75 % des puits d'huile hors U.S.A, et 90 %

U.S.A inclue. Elle est réalisée sous forme de deux procédés :

-Relevé mécanique des fluides par POMPAGE.-Allègement du fluide par le mélange avec du gaz injecté dans la partie basse de

la colonne de production, appelé : GAS LIFT (figure I-1)[ 6 ] .

Figure I-1 Les types d’activation.

I-2-1-Le pompage :

Une pompe placée sous le niveau dynamique du fluide (mis en place dans le

tubing sans packer d'isolation avec le tubing généralement). Elle relève le brut jusqu'en

surface.

Cette énergie ainsi apportée permet au fluide de remonter et en même temps

soulage la formation (la couche) d'une partie de la contre-pression exercée sur elle, en

dégageant la partie en aval de la pompe.

Des critères techniques, naturels, et économiques ont fait qu'il y ait plusieurs

techniques de pompage mises en œuvre :

Les deux modes les plus répandus dans le monde sont :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 17/90

Chapitre I Généralité sur Gas-lift

Page 5

a- Le pompage par tiges : Une pompe volumétrique de fond verticale, composée

d'un cylindre et d'un piston creux muni d'un clapet, est descendue dans le tubing au bout

d'un train de tiges. Elle est actionnée depuis la surface par un moteur qui entraîne une

unité de balancier ou un élévateur hydraulique, faisant ainsi un système de va-et-vient.

b- Le pompage par pompage centrifuge : Une pompe centrifuge est descendue a

sa cote dans le casing, suspendue a l'extrémité du tubing de production. L'énergie

électrique est acheminée au moteur par un câble déroulé et fixé par des colliers au

tubing au fur et en fonction de la descente de celui-ci. En surface, une tête de

tubing spéciale munie de joints d'étanchéité permet la sortie du câble à l'extérieur vers

une armoire de commande.

Une duse réglable permet d'ajuster l'écoulement en augmentant ou en diminuant

la contre-pression sur la pompe.

En cas de défaillance sur l'unité de fond, il convient de remonter l'ensemble

tubing-pompe pour réparation.

Il existe aussi :

c- Le pompage hydraulique : C'est un procédé apparu pour la première fois en

1930 aux Etats-Unis.

Il utilise le principe de PASCAL qui montre que les liquides transmettent

intégralement et en tout point, les variations de pression qu'ils reçoivent. L'activation

des puits se fait alors en transmettant, par un fluide moteur (qui peut être de l'huile de

gisement lui-même, ou l'eau de gisement ou tout fluide compatible), une pression

générée depuis la surface vers le fond pour activer :

• Soit un piston moteur entraînant, par un mouvement alternatif, unepompe volumétrique à piston.

• Soit un hydro-éjecteur ou "JET PUMP" équipé d'une duse

débouchant sur un venturi, dans le but d'entraîner avec le fluide

moteur, le fluide de la couche productrice.

• Soit une turbo-pompe dans laquelle une turbine fait tourner une

pompe centrifuge.

c- Le pompage rotatif MOINEAU : Ce fait avec des pompes volumétriques acavités progressantes.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 18/90

Chapitre I Généralité sur Gas-lift

Page 6

I-2-2-Le gas-lift :

Parmi les différentes méthodes d'activation, c'est les procédés qui se rapprochent

le plus a l'écoulement naturel.

C'est une technique de production activée pour les puits non éruptifs. Elle consiste

à injecter du gaz comprimé le plus bas possible dans la colonne de production.

Cette technique agit :

• Soit sur la densité "d", en allégeant le poids volumique du fluide (le gaz étant

plus léger que l'huile) et permettant ainsi au mélange constitué de monter en

surface (Gas-lift continu).

• Soit sur la hauteur "H", en remontant la colonne de fluide se trouvant au-

dessus du point d'injection du gaz (Gas-lift intermittent).

I-3- Paramètres de détermination d’un moyen d’activation :

Préférer un procédé d'activation aux autres procédés cités auparavant se fait

selon les critères suivants :

a- Des critères économiques :

Si un procédé est choisi pour l'activation d'un puits, il devra alors permettre de

récupérer un maximum de brut (pétrole) le plus vite possible et avec un moindre coût.

Il est malheureusement difficile d'avoir une évaluation globale du coût d'un

moyen d'activation dans l'investissement initiale, même si on peut avoir le coût du

matériel spécifique nécessaire pour l'activation (compresseur, pompes, unité de

pompage, tiges de pompage…).

Le coût d'exploitation d'un puits activé par un des moyens d'activation peut aussi

varier selon les propriétés du puits et de sa situation.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 19/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 20/90

Chapitre I Généralité sur Gas-lift

Page 8

pénétrer dans le tubing, où il y a de l'huile, à travers des vannes. Le gaz étant plus léger

va diminuer la densité de la colonne du fluide contenu dans le tubing.

Le gaz injecté diminue la densité des fluides produits, réduisant ainsi leur poids

(poids de la colonne hydrostatique); rendant ainsi l'énergie du réservoir suffisante pour

faire monter les fluides jusqu'aux installations de surface (jusqu'au séparateur). Ceci est

similaire à un ajout de puissance en fond de trou pour aider le réservoir à produire.

Cette remontée de l'effluent se produit selon l'un des mécanismes suivants ou

selon une combinaison de mécanismes :

• Diminution du gradient dynamique de pression.

• Expansion du gaz injecté.

• Déplacement du fluide par le gaz comprimé.

La quantité de gaz à injecter ne doit pas dépasser une limite au-delà de laquelle

son efficacité diminue. On parle de GLR t optimum

Figure I-2 Courbe GLR optimal

Le point clé d'une conception de gaz lift reste les pertes de charge en écoulement

multiphasique qui sont obtenues à partir de recueils de courbes ou du logiciel, le design

commence et s'effectue en deux étapes :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 21/90

Chapitre I Généralité sur Gas-lift

Page 9

- La première étape concerne le futur profil du puits : en fonction des données

disponibles, le débit est calculé, le tubing est choisi et la quantité de gaz nécessaire est

estimée.

- La seconde étape est de concevoir le système de décharge du puits. La position

des mandrins de décharge, la taille et le tarage des vannes sont déterminés dans cette

étape. Une des questions principales est de décider du type de vannes à utiliser.

Certaines sont pilotées par la pression du tubing, d'autres par la pression du casing.

I-5- L'histoire du développement du gas-lift :

• En 1797, Carl Emanuel Loscher (ingénieur minier allemand) a utilisé de l’aircomprimé pour lifter le liquide en laboratoire.

• La première application pratique de l’air lift n’a été qu’en 1846 par l’américain

Cockford qui a activé quelque puits de Pennsylvanie par de l’air comprimé.

• Le premier équipement spécifique pour le gas-lift a été l’œuvre de l’américain

A.Brear en 1865, et qui lui donna le nom de : Oil Injector.

• 1864-1900 : Pendant cette période lifting consistait a injecter de l’air comprimé

par l’annulaire du tubing.• 1900-1920 : L’extension de l’air lift, où ce procédé à commencer à être utilisé

dans les grands gisement tel : Spindle Top.

• 1920-1929 : Le gaz naturel commence à être utilisé. L’application du gas-lift

grâce au succès rencontré dans le champ de Seminole en Oklahoma.

• 1929-1945 : Cette ère a connu l’élaboration d’environ 25 000 vannes différentes.

Le développement technologique a fait que l’efficacité de l’activation n’a cessé

de s’améliorer.• De 1945 au temps présent : Depuis la fin de la deuxième guerre mondiale, les

différents types de vannes ont laissé place aux vannes réglables à la pression

(pressure-operated valves). Plusieurs compagnies se sont penchées sur

l’évolution et le marketing de ce genre de vannes.

• 1957 : L’apparition des vannes de gas-lit retirables par wire-line.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 22/90

Chapitre I Généralité sur Gas-lift

Page 10

I-6- Types de Gas-lift :

I-6-1 Selon le mode d’injection :

Il existe deux variantes dans le mode d'injection du gaz pour le gas-lift. Il estréalisé soit par injection continue, soit intermittente.

a- Gas- lift continu :

Considéré comme une extension de l'écoulement naturel. C'est une injection

continue de gaz naturel, à pression et débit déterminés à la base de la colonne de

production pour alléger le poids volumique du fluide, ce qui augmente la pression de

fond dynamique et génère la pression différentielle requise pour pouvoir produire au

débit désiré. Le mélange ainsi constitué peut remonter en surface, le puits étant ainsiredevenu éruptif.

b- Gas- lift intermittent :

Injection intermittente consiste à injecter, cycliquement et instantanément, de

forts débits d’un volume déterminé de gaz sous pression dans la partie basse de la

colonne de production dans le but de chasser vers le haut le volume de liquide au-

dessus du point d'injection. Soulagée, la couche se met a débiter de nouveau jusqu'à ce

que le liquide s’accumule au dessus du point d’injection, il sera chassé de la mêmefaçon et ainsi de suite.

Le gas-lift intermittent se fait selon deux 2 méthodes :

- Méthodes conventionnelles.

-Méthodes inconventionnelles: elles se subdivisent en : Accumulation

chamber: ce type d'installation utilise des cellules dites "accumulation chamber" qui

réduisent la hauteur de la colonne hydrostatique pressant sur la formation. C'est uneinstallation réservée pour des puits à très basse pression et produisant assez peu de

liquides.

Il existe :

- Chambre d’accumulation à capacité cylindrique : où est utilisé un seul packer

et où toute l'installation (chambre d’accumulation comprise) fait partie de la complétion

du puits.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 23/90

Chapitre I Généralité sur Gas-lift

Page 11

- Chambre d’accumulation entre deux packer de tubage : utilisant deux packer

au lieu d'un.

N.B : Le premier type donne une capacité maximale de stockage d’huile au fond et ne

risque pas d’ensablement des fenêtres de la capacité cylindrique. Il n'est opérationnel

que dans des trous cuvelés (tubés).

Le deuxième type n’est opérationnel qu’en trou ouvert, ou si la hauteur de la couche est

très importante, ou bien encore si le niveau statique du liquide est en dessous de toit des

perforations.

I-6-2 En fonction du type de complétion :

Le gaz lift peut-être utilise en complétion simple comme en complétion multiple

et la production des puits peut être :

a) Complétions pour gas-lift direct :

L’injection du gaz est effectuée dans l’annulaire tubing-casing et la production

se fait par le tubing. C’est le design le plus fréquent de par sa simplicité et sa facilité

opérationnelle.

b) Gas-lift inverse ( Inverse gas-lift):

• Tubing concentrique (Concentric tubing string):

Le gaz est injecté dans un petit tube concentrique appelé « macaroni ». Ce genre

de profil est très courant. Le système fonctionne de la même manière avec des tubes

concentriques d’un gros diamètre descendus au cours de la vie du puits. Ainsi, il n’est

pas rare de voir des tubings 7" recevoir un tube 4"½ pour activer le puits au gas-lift.

Cette solution se rencontre en général dans des puits où le gas-lift n’a pas été prévu à la

fin du forage du puits et la pose d’un tube concentrique est un moyen simple et peu

coûteux d’activer le puits. Le macaroni est en général grâce à une unité de snubbing,

avec ou sans pression dans le puits. Dans tous ces puits, la production se fait par le

tubing initial et non pas dans l’espace annulaire.

• Gas-lift avec production dans le casing :

Pour les très gros débits, il est possible de concevoir des puits où la production

du réservoir passe directement dans le casing avec injection de gaz dans le tubing. Ce

procédé présente quelques défauts :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 24/90

Chapitre I Généralité sur Gas-lift

Page 12

- Il est impossible de faire des mesures du côté de l’effluent, c’est-à-dire entre le

tubing et le casing, comme des mesures de pression ou de température.

- De gros volumes de gaz sont nécessaires et nécessitants de grandes pressions.

- Le design et les équipements sont spéciaux.- Le puits n’est pas adapté au gas-lift intermittent.

• Gas-lift double (dual gas-lift ):

Les complétions doubles ne sont pas faciles ni à descendre, ni à remonter, mais

offrent la possibilité de produire dans le même puits deux réservoirs non compatibles

pour une production mélangée, parmi les problèmes de cette complétion, soulignons :

- La grande complexité des vannes de sécurité de subsurface annulaire.

- L’encombrement des mandrins à poche.

En général, il n’est pas possible de sortir un tube seul car les mandrins ne

peuvent pas se chevaucher d’un tubing sur l’autre.

La mise au point des vannes pour ces puits est très délicate. Le gas-lift double

est donc assez rare, sauf pour des champs où du gaz à haute pression est disponible,

autorisant la décharge sans utilisation de vannes de décharge.

• Le gas-lift parallèle ( parallel gas-lift) :

Ce mode de production possède les mêmes inconvénients que le gas-lift double

au niveau de la mise en place de la complétion. Le gaz est injecté dans un tubing alors

que le second reçoit la production du réservoir. Ce genre de complétion est utilisé

lorsque le gaz disponible n’est pas autorisé à entrer en contact avec le casing.

Le gas-lift parallèle existe souvent dans de vieux puits initialement en

complétions multiples puis reconverties lorsque l’un des tubings a perdu son usage.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 25/90

Chapitre I Généralité sur Gas-lift

Page 13

Figure I-3 Types de complétion Parallèle, par tubing concentrique

Figure I-4 Types complétion Gas-lift (single zone,Dual string,Chamber lift).

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 26/90

Chapitre I Généralité sur Gas-lift

Page 14

I-6-3 En fonction du circuit d’injection en surface :

Le gaz utilisé provient soit du GOR de formation (gas-oil ratio) du gisement

d’huile considéré, soit de puits à gaz disponibles dans le voisinage, et on distingue :

a) Gas–lift en circuit fermé : C'est le gas-lift qui réutilise le gaz produit

récupéré des séparateurs pour le comprimer et l'injecter à nouveau dans le

puits, après l'avoir fait passer par toutes les phases de traitement du gaz

(déshydratation, dégazolinage). Le gaz se trouve alors dans une boucle.

b) Gas-lift en circuit ouvert : Le gaz qui a servi pour le gas-lift est brûlé à la

torche ou bien commercialisé après son utilisation. Dans ce cas, le gaz injecté provient

d'un autre gisement de gaz.

c) Auto–gas lift : Si la complétion du puits le permet, l’huile de réservoir est

liftée grâce au gaz produit à partir d’un réservoir de gaz situé au-dessus et pénétrant

dans la colonne de production par perforation et dispositif d’injection entre deux packer.

I-7- Applications du Gas-lift :

Le gas-lift offre de nombreuses applications et environ 20 % des puits enproduction dans le monde sont concernés par ce mode d'activation.

• Augmentation du débit :

Pour les puits souffrant d'un déclin de la pression mais pouvant encore produire

sans avoir recours à l'activation, et qui sont caractérisés par un GOR ou GLR

naturellement inférieur relativement à la moyenne, le gas-lift permettra d'augmenter leur

production par rapport a la production naturelle.

• Mise en production des puits non éruptifs :Dans le cas d'un puits incapable de débiter de sa propre énergie (déplété), le gas-

lift, consistant à injecter du gaz allégeant la colonne hydrostatique, entraîne une

réduction de la pression de fond et facilite la circulation de l'effluent et sa remontée dans

le tubing.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 27/90

Chapitre I Généralité sur Gas-lift

Page15

• Démarrage :

Il arrive parfois qu'un puits, même éruptif, n'arrive pas à redémarrer après

neutralisation. Il doit être alors activé pour pouvoir reprendre son éruptivité. Si ce puits

a été initialement équipé par des mandrins, alors le puits pourra être redémarré grâce à

du gaz à haute pression.

• Les puits à eau :

Afin de produire des volumes importants d'eau qui peuvent être nécessaires pour

divers usages tels que la réinjection dans un réservoir à huile ou l'usage domestique. Il

arrive aussi que le gas-lift soit utilisé pour produire de l'eau de mer. Il n'y a pas dedifférence entre un design de gas-lift pour puits à huile et pour puits à l'eau. Les puits

peu profonds utilisent souvent de l'air plutôt que du gaz (air lift).

• Nettoyage de puits injecteur (Injector clean up) :

Les puits injecteurs ont besoin d'être périodiquement dégorgés puis mis en

production pour les nettoyer et éliminer des particules qui encombrent les perforations

ou la formation. Cette opération, dans le cas d'une installation comprenant une source degaz à haute pression et des mandrins, et assurée par un passage du puits en gas-lift. Elle

est souvent couplée avec un nettoyage à l'acide.

I-8- Les principaux paramètres du Gas-lift I-8-1- Pression en tête de puits :

Plus la pression en tête est basse et moins il faudra de gaz pour produire la même

quantité de fluide. En outre, un faible volume de gaz injecté permet d’avoir des

installations de surface peu encombrées, faisant ainsi décroître la pression des collectes.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 28/90

Chapitre I Généralité sur Gas-lift

Page16

Une pression en tête basse améliore donc l'efficacité du puits et celle des puits voisins.

Figure I-5 Courbe GLR total en fonction pression tète.

I-8-2- Pression du gaz injecté :

La pression du gaz injecté affecte le nombre de vannes de décharge. Ainsi, une

pression élevée peut permettre de fonctionner sans vanne de décharge en « single

point ». Ce qui simplifie la conception, l’exploitation et la maintenance du puits. C'est le

cas dans l'exploitation de l'anneau d'huile de Hassi R'Mel ou le single point ce trouve au

préalable dans la complétion initiale d'un puit.

Quand la pression disponible est faible, il est très utile de pouvoir l’augmenter

pendant quelques heures de 10 à 15 bars pour démarrer le puits (to kick off the well).

La formule la plus utilisée pour la détermination de pression d’injection en

surface est celle de R.V.SMITH, elle consiste a calculer les pertes de charges dans la

colonne verticale, connaissant plusieurs paramètres, tels que le débit de gaz injecté,

pression d’injection au fond ….etc.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 29/90

Chapitre I Généralité sur Gas-lift

Page17

Formule de R.V.SMITH

( )10

1 2

5

2

2

2

2

1925.0

−××

−=−

S d

e Z f X T QPPe

s

ggs γ

Où :

Q : débit de gaz injecté en m3/j .

X : la profondeur d’injection en m.

S : le Skin.

Z T X S

g0685.0=

T −−

: Température moyenne en °K.

P2 : pression d’injection au fond, en bar

P1 : pression d’injection en surface, en bar

F : coefficient de frottement, il est en fonction de Re et (ε /d).

Où : d Q Rg

gge µ γ 18= Avec Qg en m

3

/h.

(ε / d): Déterminé à l’aide d’un abaque.

Z : facteur de compressibilité.

γg : densité de gaz.

La pression d’injection au fond c’est la pression sous laquelle le gaz arrive au

point d’injection. Elle est choisie de telle façon à éviter l’adsorption de l’effluent par la

formation, elle est donnée par la loi suivante :

• Pour un système direct (production tubulaire c’est-à-dire injection par l’espace

annulaire tubing –concentrique et production par le concentrique) :

10.. 2

2 γ ×=

d

D H P DF

(bar)

(I-3)

(I-4)

(I-5)

(I-6)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 30/90

Chapitre I Généralité sur Gas-lift

Page18

H : La hauteur statique mesurée à partir du point d’injection. En m

D : Diamètre du tubing en mm

d : Diamètre du concentrique en mm.γ : Densité de l’huile.

Pour un system indirect (production annulaire c’est-à-dire injection par le concentrique

et production par l’espace annulaire) :

10.. 22

2 γ ×

−=

d D D

H P DF

Pour le calcul des pertes de charge dans les canalisations horizontales du gaz, on

applique la formule de WAYMOUTH.

105

5

2

2

2

162.7

2

××

=−

d

Z f LT

PPQPP

g

ST

ST

ginj

γ

P1, P2 : pression amont et aval de la conduite (bars)

L : longueur de la canalisation (en Km)

d : Diamètre de la canalisation (mm).

I-8-3- Profondeur de l’injection du gaz

Un point d’injection profond apporte une amélioration très nette de la production

du puits surtout pour les puits à IP forts.

Pour améliorer l'efficacité du gaz injecté, on a trois principaux paramètres : la

pression d'injection, le débit d'injection et la profondeur d'injection. Ce dernier est

déterminé à partir du gradient de pression du puits en débit, plus le point d'injection est

profond, plus le gaz injecté est efficace. Cette profondeur est calculée par la formule

suivante ]11[ :

(I-7)

(I-8)

(I-9)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 31/90

Chapitre I Généralité sur Gas-lift

Page19

I-8-4- IP important et effet de peau (high PI and Skin effect)

La productivité d’un puits dépend directement du draw-down. Et donc de lapression de fond en écoulement. L’activation par gas-lift réduit cette pression.

On appelle « effet de peau » l’endommagement des premiers centimètres du

réservoir. L’effet de peau (skin) a pour effet direct de réduire l’IP et doit être combattu

par un des nombreux procédés connus comme l’acidification, la re-perforation, etc...Un

puits avec un IP réduit nécessité une plus grande quantité de gaz ]7[ .

I-9- Avantages et Inconvénients du Gas-lift:

Avantages:

Bien adapté aux débits moyens ou élevés.

Bien adapté aux puits a un bon IP et pression de fond relativement élevée.

Applicable pour des puits ayant un GLR relativement élevé.

Équipement du puits simple et vannes gas-lift récupérables au câble : possibilité

de modifier des conditions de fonctionnement sans avoir a remonté le tubing.

Investissement initial pouvant être bas si une source de gaz a haute pression est

disponible

Possibilité d'injecter un additif (inhibiteur de corrosion par exemple) en même

temps que le gaz.

Permets de démarrer le puits.

Adaptation sur les puits déviés : fiabilité actuelle du matériel gaz lift sur des

puits avec une déviation atteignant 50°.

Peut-être un moyen d'activation des puits durant toute sa vie et jusqu'à la

déplétion totale.

Inconvénients :

• Volumes de gaz pouvant être excessive pour les puits à fort pourcentage d'eau.

• Pas applicable dans un casing en mauvais état.

• Manipulation du gaz à haute pression, ce qui peut être coûteux et comporte des

risques (sécurité).

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 32/90

Chapitre I Généralité sur Gas-lift

Page20

• Problèmes de moussage pouvant être augmenté.

• Rendement assez faible dans les puits profond.

• Nécessité de pressions de fond pas trop faibles, sinon il faudra changer la

méthode d'activation en fin de vie du puits.• Nécessite de traitement en cas de formation des hydrates il y aura nécessité de

traiter le gaz soit par déshydratation soit par injection du méthanol.

• Si le gaz est corrosif, il faut soit le traiter, soit mettre en place des complétions

en aciers spéciaux. Ce qui augmente le coût de l’investissement.

• -Son efficacité est parfois faible comparée a celle des autres techniques

d'activation.

I-10- Problèmes lies au Gas- lift

L’exploitation des puits activés par le gas-lift rencontre plusieurs problèmes qui

rendent la réalisation de l’opération parfois délicate, le problème principal, c’est la

formation des hydrates ]7[ . 1- Formation des hydrates :

La baisse de la pression lors du passage du gaz par des étranglements (duse ou

vanne), conduits à une diminution de la température, qui peut amener le système dans

les conditions telles qu’il y ait cristallisation de l’eau (gazoline), cette formation des

hydrates est due a la présence des gouttelettes d’eau dans le gaz.

La formation de ces blocs de cristaux au niveau de la duse empêche le passage du

gaz, qui se traduit par l’arrêt du puits, elle se manifeste énormément en hiver.

La formation des hydrates provoque la perte de production, pour cela doit être

prise les préventions suivantes :

• Un traitement mécanique ayant pour but d’extraire l’élément principal

qui suscite ce problème (l’eau).

• Un traitement thermique permet d’élever la température du gaz, par mise

en place d’un échangeur de chaleur.

• L’incorporation à l’eau de substances telles que le méthanol et le glycol

qui agisse sur le point de fusion des corps solides (hydrates).

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 33/90

Chapitre I Généralité sur Gas-lift

Page21

• La mise en place d’une duse de fond pour les puits qui on un

concentrique.

2- Érosion des équipements :L’érosion est un phénomène indésirable créé par l'action physique des

molécules du gaz contre les parois du milieu de l’écoulement, quand la vitesse du gaz

est élevée ces actions sont très actives, les forces de frottement et les chocs entre

l’équipement subit des variations métalogique, ainsi que l’agrandissement du diamètre

intérieur des duses utilisées pour les réglages du débit, les molécules du gaz fraisent la

duse à ses parois intérieurs, le débit de gaz injecté augmente avec l’agrandissement du

diamètre de passage.

Ces variations influent négativement sur le débit d’huile produit, le volume de

gaz soit important par rapport à celui de l’huile, il se produit alors des pertes de charges

par glissement et la formation de la mousse qui représente un problème dans la

séparation ]7[ .

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 34/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 35/90

Chapitre II Equipements du Gas-lift

Page 22

II- EQUIPEMENT DE GAS LIFT

II-1- Equipements de surface :

L’équipement de surface se compose de ; dispositifs de mesure, dispositifs

d’injection, et la ligne de gas lift qui permet l’acheminement de gaz d’injection depuis

la source jusqu’au puits, cette ligne renferme plusieurs vannes qui permettent en

générale, l’isolement d’une partie ou l’ouverture à la torche suivant leur emplacement.

II-1-1- Dispositif d’injection :

Représenté par une duse réglable placée sur la conduite d’arrivée du gaz avant la

vanne d’annulaire, permet d’assurer et de régler le débit de gaz injecté.

II-1-2- Dispositif de mesure :

En surface le système d’injection doit être équipé par de dispositifs de mesure,

et ceci pour le bon fonctionnement du système de gas lift, les paramètres à mesurer sont

la pression et le débit d’injection.

Les dispositifs de mesure sont les manomètres (pour mesurer les pressions tbg et

csg), et un dispositif de mesure de débit représenté par l’orifice de DANNIEL et un

enregistreur de type BARTON.

II-2 Equipements de fond :

L’équipement de fond comprend les mandrins, les vannes de gas lift et autre

équipements spécifique à usage particuliers.

II-2-1- les mandrins :

On peut trouver principalement trois types de mandrins :

mandrins conventionnels ;

mandrins à poche latérale (side pocket mandrel) ;

mandrins pour vannes concentriques.

• Mandrins conventionnels :

Ils sont fabriqués à partir d’élément de tubing. Les vannes et les clapets anti-

retour sont vissés avant la descente à la base d’un réceptable (side pocket mandrin) qui

percé d’un canal permettant au gaz de passer de l’annulaire vers le tubing.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 36/90

Chapitre II Equipements du Gas-lift

Page 23

Ce type de mandrins est le plus ancien il présente plusieurs inconvénients, car toute

opération de repêchage ou de maintenance exige un WO (work over), il est utilisé

surtout en USA avant l’invention des mandrins à poche latérale, où les puits sont assez

profond (WO ne coûte pas très chère)]6[

.• Mandrins à poche latérale :

Cette technologie des mandrins est inventée par le constructeur Américain

CAMCO en 1954, et associée au développement de wireline. Incorporé dans le train de

tubing, les mandrins sont descendus vides ou avec des vannes de test au cours de

l’équipement de puits. Ensuite, l’emplacement ou le repêchage des vannes se fait

depuis la surface à l’aide de wireline ]6[ .

Figure II-1- Mandrin conventionnel(1), Mandrin à poche latérale(2).

• Mandrins avec vanne concentrique :

Ces mandrins sont équipés d’une vanne concentrique où le passage du gaz se fait

vers celle-ci de l’annulaire.

La vanne concentrique peut :

- soit être intégré au mandrin ;

- soit être mise en place par travail au câble.

Ces mandrins avec vanne concentrique peuvent permettre de résoudre certains

problèmes tels que problèmes d’encombrement en complétion multiple, ….. ]6[

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 37/90

Chapitre II Equipements du Gas-lift

Page 24

II-2-2-Autres équipements spécifiques :

Parmi ces équipements on a :

clapet anti-retour : placé à la base de tubing, son rôle est d’empêcher le retour defluide dans la formation il est indispensable en gas lift intermittent lorsque les

puits sont fortement déplétés.

sécurité annulaire : particulièrement aux puits offshore. Elle permet d’assure la

sécurité de l’annulaire où le volume de gaz est important.

tubing spool : équipé à sa base d’un joint isolant permet d’assurer que

l’annulaire sous pression ne créer aucun danger au casing.

II-2-3-Les vannes de gas lift :

Les vannes de gas lift sont des injecteurs de gaz qui fonctionnent comme des

vannes régulatrices tout ou rien.

Une vanne comprend deux parties :

la vanne proprement dite ;

le verrou de positionnement dans le mandrin port vanne.

Principe général d’une vanne à gas lift :

Le corps de la vanne est en acier inoxydable. A l’intérieur un clapet

hémisphérique en carbure de tungstène ouvre ou ferme sur un siège appelé orifice (port)

en carbure de tungstène ou en monel dimensionné en fonction de débit d’injection

souhaité. Le clapet est relié par une tige au servomoteur. A la base de corps de vanne, la plupart des vannes de gas lift sont équipés de

clapet anti-retour. Ceux-ci n’offrent pratiquement pas de résistance au passage du gaz et

empêchent le retour inverse de fluide évitant ainsi le remplissage de l’annulaire quand le

puits est fermé. Ils sont très utiles en cas d’opération ultérieur de stimulation.

Le servomoteur, dont le rôle est de permettre l’ouverture ou la fermeture de

clapet sur son siège, peut être deux types :

a) pneumatique à soufflet ;

b) mécanique à ressort.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 38/90

Chapitre II Equipements du Gas-lift

Page 25

II-2-3-1- vanne à servomoteur pneumatique à soufflet :

Le servomoteur est une chambre à soufflet (bellow) remplie d’azote sous

pression et préréglée par l’étalonnage grâce à une petite vanne d’admission ou de

décompression placée sur le haut de la chambre. Les soufflets sont fabriqués à partir de 2 ou 3 tubes concentrique monel de

diamètre très voisin et d’épaisseur 5/1000 de pouce. Ces tubes sont étirés et pliés à

froid. Le soufflet est raccordé à la chambre par soudure à l’argent .la compression de

soufflet représente la course d’ouverture de clapet.

Le fonctionnement de ces vannes est celui d’une opposition de forces entre celle

dues à la pression de gaz injecté et des fluides dans le tubing au droit de la vanne et

celles due à la pression d’azote dans le soufflet augmentée éventuellement par la force

exercée par u ressort.

Le réglage de la vanne est obtenu par le choix de la pression d’azote dans le

soufflet. L’étalonnage de la vanne sur banc en surface devra tenir compte, pour le

réglage de la pression d’azote dans le soufflet, d’un coefficient de correction de

température entre les conditions de fond et celle de banc de tarage en surface.

II-2-3-2- vanne à servomoteur mécanique à ressort :

Le clapet et sa tige sont solidaire d’un soufflet sans pression interne qui ne sert

qu’à la transmission des force est n’est pas influencé par la température dans le puits, au

fond, la pression d’ouverture et de fermeture vont être contrôlées par l’action d’un

ressort taré.

Pour le réglage de la vanne, les constructeurs traduisent l’effort de compression

en effet de pression. Comme de plus, il n’y a pas d’effet de température, l’étalonnage en

surface est donc très simple, un tour de vis de la butée de ressort représentant une

certaine pression.

La figure (II-2-a) illustre une vanne de type casing operated : la pression

annulaire agisse sur le soufflet en opposition à l’action de ressort.

La figure (II-2-b) illustre un autre type de vanne. La pression annulaire

n’intervient pour l’ouverture de la vanne que sur l’aire de clapet alors que la pression

tubing s’applique sur le soufflet transmetteur de forces. En conséquent, l’effet de

pression casing est beaucoup moins important que l’effet tubing pour l’ouverture. De

plus, l’orifice de clapet étant dusé, seul l’antagonisme (pression tubing/ressort) entre en

jeu pour la fermeture de la vanne.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 39/90

Chapitre II Equipements du Gas-lift

Page 26

Cette vanne citée par les constructeurs comme production pressure operated est

souvent appelée par les utilisateurs : vanne tubing operated.

Figure II-2 a) : Vanne de type COV b) : Vanne de type TOV c) : Vanne de GL

Les vannes s’ouvrent lorsque :

AP A p A A p sb ptub pbc×≥×+−

Elles se ferment lorsque :

AP A p sbbc×<×

P p bc<

Avec:

- Pb est la pression dans le soufflet

- Ptub est la pression du tubing

- Pc est la pression dans le casing

- Ab est la section radiale du soufflet

- Ap est la section de l’orifice

L’ouverture de la vanne dépend donc de la pression dans le tubing et de la pression

d’injection, sa fermeture ne dépend que de la pression d’injection

(II-1)

(II-2)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 40/90

Chapitre II Equipements du Gas-lift

Page 27

Les figures ci-dessous, représentent des schémas simplifiés d’une vanne de type

COV (casing operated valve) (figure II-2), et d’une vanne de type TOV

(Tubing operated valve) ,elles se composent :

• Soufflet ;• Bille et son siège ;

• Clapet anti –retour ;

• Verrou corps en acier inoxydable.

II-3 Les outils de décentrage et de positionnement :

Le positionnement des vannes de gas lift s’effectue par des outils spéciaux

(kickover ou positioning tools) associés à un train de wireline.

Figure II-3 : opération de mise en place d’une vanne de GL par un kickover ]12[

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 41/90

Chapitre II Equipements du Gas-lift

Page 28

- La complétion conventionnelle (GLC) : spéciale HBK

Après la remontée de l’ancienne complétion et test d’étanchéité du casing 7" La

complétion gaz lift conventionnelle est descendue dans le puits avec un

appareil de Work -Over, l’espace annulaire doit être maintenu rempli d’eau douce pourdeux raisons :

1/ Pour vaincre la pression de l’horizon ‘B’causant des déboîtement au csg 7’’

2/ Le dessalage en continu au fond du puits.

Dans ce cas le gaz est injecté par le concentrique 1’’660 et à travers des vannes

d’injection tarées qui sont positionnées dans des mandrins à poches latérales.

Le gaz injecté allége la colonne de fluide dans le tubing et permet ainsi au fluide

d’affluer jusqu’en surface (Figure II-4)

]14[

.

Dans le champ de HBK, cette complétion permet le démarrage du puits avec la

pression disponible au niveau de la station de compression.

Grâce aux vannes de décharge gaz –lif qui sont de l’ordre de (04 à 05) placées à

différentes côtes, permettent d’alléger la colonne hydrostatique, par conséquent le

démarrage du puits.

Et il existe deux dimensions de la colonne de production et la garniture

d’injection de gaz par macaroni (concentrique) (2" 7/8 X 1" 660) et (3" ½ x 1" 660),

l’eau est pompée dans l’annulaire 7" à l’aide d’une pompe actionnée par le gaz grâce à

deux vannes placées en série, qui permettent le passage d’eau à travers le parallèle flow

tube, et enfin l’eau remonte avec l’effluent (Figure II-4) ]14[ .

Les avantages :

1 - Permet l’injection d’eau et de gaz en même temps.

2 - Permet le contrôle de tubing par le Wire-Line.

3- Maintien du 7’’ plein d’eau afin d’éviter l’écrasement de celui ci

sous l’effet de la haute pression exercée par l’horizon ‘’ B’’

4 - Système adaptable à l’automatisation

Les inconvénients :

1 - Installation d’une station de compression de gaz.

2 - Besoin de gaz en continu.

3 - Nécessite un suivi rigoureux.

4 - Le coût d’opération est très cher (nécessite un Work -Over).

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 42/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 43/90

Page 30

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 44/90

Chapitre III Analyse Nodal

Page 30

III-1- L'analyse nodale :

Lors de la production, plusieurs types de pertes de charges freinent l’écoulement

du fluide du réservoir jusqu'à la surface, diminuant ainsi la production et participant à la

chute de pression. La figure ci-dessous représente les différentes pertes de charges quipeuvent avoir lieu dans tout le système de production.

Figure III-1- Les pertes de Charges

Les pertes de charge à partir du réservoir vers la surface :

wfsr PPP −=∆_

1 : Perte dans le milieu poreux.

wf wfs PPP −=∆ 2 : Perte le long de complétion.

DRUR PPP −=∆ 3 : Perte le long des restrictions.

: Perte le long des vannes de sécurité.

DSC wk PPP −=∆ 5 : Perte dans la duse de surface.

sep DSC PPP −=∆ 6 : Perte dans les conduites de surface.

wk wf PPP −=∆ 7 : Perte totale dans le tubing.

sepwk PPP −=∆ 8 : Perte totale dans les collectes.

DSV USV PPP −=∆ 4

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 45/90

Chapitre III Analyse Nodal

Page 31

Afin de simplifier le système, des nœuds (Nodal Points) sont placés au niveau

des points sensibles (Comme dans la figure ci-dessous). Le système devient donc

subdivisé aux deux parties.

Figure III-2- Les différentes positions possibles des noeuds

Avec le point nodal, le système peut être subdivisé comme suit :

1. L’écoulement dans le milieu poreux

2. l’écoulement dans le tubing vertical ou dirigé.

3. L’écoulement dans une conduite horizontale ou inclinée, en surface.

On utilise, le plus fréquemment, comme point nodal, le point au fond du puits

Nœud 6 (Pwf

) où la sélection du système nous permet de le subdiviser en :

• Système de réservoir.

• Système d’équipement du puits (tubing, pipe, ligne).

Le choix du nœud dans le fond du puits permet d'étudier l'effet de l' IPR (Inflow

Performance Relationship ) et du TPC (Tubing Perfomance Curves). Les données

nécessaires sont :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 46/90

Chapitre III Analyse Nodal

Page 32

• Courbe IPR mesurée dans le puits (well bore).

• Chute de pression dans le tubing en fonction de débit, et le diamètre

des tubings (et probablement la rugosité).

• Chute de pression dans la collecte en fonction de débit (flow-line

pressure drop vs rate), et leurs diamètres (et probablement la

rugosité).

• Pression de séparateur (séparation).

Equation de l’inflow :

Equation de l’Outflow :

Les performances de l’inflow sont contrôlées par les caractéristiques du

réservoir, comme la pression de gisement, la composition des fluides et leurs propriétés.

Les performances de l'outflow d’un puits sont liées directement à l’équipement de fond

et les caractéristiques des conduites comme le diamètre et la rugosité, mais dépendent

aussi et surtout de la structure d'écoulement des fluides dans les conduites, qui a généré

plusieurs corrélations et équations.

Le système nodal consiste donc à étudier l'écoulement en amont du nœud (la

courbe de performance du réservoir (inflow)), et l'écoulement en aval du nœud

(la courbe de performance du tubing (outflow)). On peut donc prévoir le comportement

de la pression du puits vis-à-vis d'un débit donné, et optimiser le système de production.

Cette optimisation se fait on déterminant le point de fonctionnement qui est le

point d'intersection des deux courbes, il faut donc que le inflow soit égal au outflow

sinon il n’y aura pas d’écoulement du fond jusqu'à la surface. Ceci est l'application de la

loi des nœuds qui veut que tout ce qui entre devra être égal à ce qui sort.

La détermination avec précision du point de fonctionnement est donc nécessaire

avant la complétion d’un puits ou avant de l’équiper d’un dispositif d’activation.

(III-1)

(III-2)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 47/90

Chapitre III Analyse Nodal

Page 33

C'est ce qui fera l’objet de notre étude.

N.B : Dans le gas-lift l’objectif de l’analyse nodale est d’optimiser le débit et la pression

du gaz injecté pour obtenir le meilleur débit possible.

III-2- Inflow performance relationship (IPR):

L’écoulement du réservoir vers le fond est une partie essentielle du système

d’écoulement dans le puits.

Cet écoulement dépend de la chute de pression dans le réservoir ( ). La

relation entre le débit et la chute de pression dans le milieu poreux peut être très

complexe et dépend de paramètres, tels que les propriétés pétrophysiques de la roche et

les propriétés des fluides, régime d’écoulement, la saturation des roches en fluide, lacompressibilité des fluides, la formation endommagée ou stimulée….

L’IPR (Inflow Performance Relationship) montre donc la relation entre la

pression de fond dynamique et le débit de production provenant du réservoir.

Plusieurs méthodes ont été élaborées pour construire la courbe IPR des puits à

huile et à gaz, parmi ces méthodes on a :

III-2-1-La technique de l'indice de productivité

On définie l’indice de productivité comme étant le nombre de baril produit par

jour pour chaque psi du drawdown (chute) de la pression de fond, le drawdown est

définie comme la différence entre la pression statique et la pression de fond dynamique,

on peut l’écrire avec une simple équation :

J : indice de productivité (bpd/psi)

Q : le débit produit (baril par jour)

ws p : Pression de fond statique (psi)

wf p : Pression de fond dynamique (psi)

La méthode de l'IP suppose que tous les futurs débits de production vont évoluer

d’une façon linéaire avec la pression de fond, ce qui n’est pas le cas quand la pression

de fond chute au-dessous de la pression de bulle (la pression de bulle qui est la pressionpour laquelle la première bulle de gaz se libère du liquide).

(III-3)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 48/90

Chapitre III Analyse Nodal

Page 34

Lorsque le gaz se libère de l’huile, on va avoir un écoulement diphasique dans

les abords du puits ce qui va diminuer l’index de productivité.

Pour estimer la courbe caractéristique du puits lorsque sa pression de fond est inférieure

à la pression de bulle une nouvelle théorie est apparue.

III-2-2-Méthode de Vogel :

J.V Vogel a élaboré, en 1968, une formule empirique pour prévoir l’indice de

productivité pour des puits ou la pression de fond statique est inférieur à la pression de

bulle. Il a calculé l’IPR à partir de plusieurs puits qui ont des pressions de fonds

différentes et des formations de différents paramètres pétro physiques contenant des

fluides différents en PVT, et il a tracé la courbe IPR, à partir de cette courbe il a fait une

approche numérique et il a déduit son équation :

0q : Débit entrant (inflow rate) correspondant à wf P .

( )max0q : Débit entrant (inflow rate) maximum, correspondant à une pression dynamique nulle( 0=

wf P ) (AOF).

wf P : Pression de fond dynamique.

RP : Pression du réservoir approximative.

La relation de Vogel peut être considérée comme une solution générale pour un

réservoir produisant au-dessous du point de bulle, c’est-à-dire à un régime de gaz dissous (gas

drive). Au-dessus du point de bulle, l’équation standard de Darcy reste toujours valable

considérant l’évolution linéaire de la pression en fonction du débit (méthode de l’IP).

Beaucoup de corrections ont touché l’équation de Vogel pour l’adapter aux différents

cas.( voir annexe 1).

(III-4)

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 49/90

Chapitre III Analyse Nodal

Page 35

III-3- Tubing performance curves (TPC):

La performance Outflow décrit la relation entre le débit en surface et la chute de

pression dans le tubing. L'établissement et la prédiction de cette relation est compliquédu faite de la nature multiphasique des fluides.

L'analyse de la courbe Outflow requiert ainsi la connaissance du comportement de

la phase, les températures d'écoulements, la densité effective des fluides et les pertes de

charges.

Les résultats de la performance Outflow sont le plus souvent représentés

graphiquement. Le graphe le plus retenu est celui qui montre la variation de la pression

de fond dynamique (flowing bottom hole pressure) en fonction du débit, à une pressionavale fixé (pression de tête, ou pression du séparateur).

Ces courbes sont appelées courbes de performance du tubing (tubing

performances curves TPC). Chaque point de la courbe donne la pression requise au fond

du puits Pwf pour produire un débit donné a la surface, avec la pression aval connue.

Pour pouvoir alors établir ces courbes de performances de l'Outflow, il faut

impérativement comprendre et connaître les types d'écoulement dans les différentes

conduites d'un puits

]9[

.a- L'évolution des études sur les courbes Outflow:

Dès 1939, E.C. Babson publia son premier travail sur l'écoulement

multiphasique vertical.

W.E. Gilbert a évolué dans cette étude de 1939 à 1940. Toutefois, il ne publia

son travail qu'en 1954. La plus grande contribution de Gilbert reste le graphe de la

pression en fonction de la profondeur, qu'il appela "gradient de pression".

Poettmann et Carpenter, en 1952, ont été les auteurs d'une évolution dans le

domaine en établissant des corrélations plutôt que des courbes de gradient de pression.

C'était là, la première approche mathématique qui a, d'ailleurs, donné de bons résultats

sur une marge de conditions d'écoulement plutôt importante. Les courbes de gradient de

pression dessinées à partir de ces corrélations ont été largement utilisées pour le design

des installations de gas-lift.

Cette corrélation est bonne pour des tubings 2"3/8 et 2"7/8 et pour des débits entre

300 B/D et 2500 B/D.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 50/90

Chapitre III Analyse Nodal

Page 36

Plus récemment, il y a eu plusieurs autres corrélations. Parmi elles les plus

connues sont : Hagedorn et Brown, Orkiszewski et Ros ]9[ .

b- L'utilité des corrélations :

Les corrélations de l'écoulement multiphasique vertical sont assez précisesqu'elles sont devenues très utiles pour les producteurs. Elles sont utilisées pour

accomplir les fonctions suivantes :

- Déterminer les dimensions correctes des tubings.

- Prédire le moment où le puits va perdre son éruptivité et nécessiter une

activation.

- Faire le design des systèmes d'activation.

- Déterminer la pression de fond dynamique Pwf.

- Déterminer les IP des puits.

- Prédire les débits maximums.

III-4- Les différentes corrélations de pertes de charges :

Il existe plusieurs corrélations de pertes de charges. Six basées sur la théorie

standard, quatre modifiées de divers façons à partir des corrélations de bases (variantesdes corrélations de Duns et Ros, Beggs et Brill, Hagedorn et Brown), deux hybrides

(Duckler-Eaton-Flanigan et Barnea-Ansari-Xiao (BAX)).

Chaque corrélation est établie à partir des trois composants du gradient de pression :

• Gradient hydrostatique (gradient d'élévation):

Qui vient de la densité de la colonne des fluides. Qui est calculé à partir de la

connaissance de la proportion prise par le liquide dans la section d'écoulement, et de la

densité des différentes phases. C'est proportionnel au cosinus de la déviation (étant 0

dans une conduite horizontale).

• Gradient de friction (frottement):

Qui vient à partir contact des fluides avec les parois des conduites. Secalcule de

manière spécifique pour chaque corrélation, mais généralement utilise le concept du

diagramme de facteur de friction pour calculer ce facteur qui est fonction du nombre de

Reynolds et de la rugosité.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 51/90

Chapitre III Analyse Nodal

Page 37

Ce facteur est donc utilisé pour calculer le gradient de friction.

• Gradient d'accélération :

Qui vient de l'énergie cinétique croissante des fluides, qui accélèrent avec la

diminution de la pression. Ce terme est souvent négligé, mais est toujours inclus dans

certaines corrélations.

Le gradient de pression total est la somme de ces trois gradients :

Perte de charge total = perte par friction + perte par élévation + perte par

accélération

N.B: Pour le gradient frictionnel, les corrélations suivantes ne prennent pas en compte

la rugosité, mais calculent leur propre facteur de rugosité interne : Beggs and Brill,

Beggs and Brill (modifié), Fancher-Brown, Duckler-Eaton-Flanigan.

Tableau III-1- Les différentes corrélations

Glissement de phase (gaz et

liquide ne vont pas a la même

vitesse)

-pas de considération de

régime d’écoulement

Catégorie

3eme

Ces corrélations permettent la

détermination :

-le régime d’écoulement

-le Hold-up

-le facteur de frottement

diphasique

-glissement de phase

-prise en compte du régime

d’écoulement

DUNS/ROS

BEGGS/BRILL

ORKISZEWSKI

Corrélation Hypothèse but

1ere POETTMAN &

CARPENTER

2eme HAGERDORN &

BROWN

La corrélation permet la

détermination :

-le liquide Hold – up

-le facteur de frottement

diphasique

La corrélation permet la

détermination :

-le facteur de frottement

diphasique

-Pas de glissement de phase(le gaz et le liquide vont a la

même vitesse)

-pas de considération de

régime d’écoulement.

-le mélange (gaz huile eau) est

considéré monophasique

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 52/90

Chapitre III Analyse Nodal

Page 38

• Corrélation de Poettman et Carpenter:

Poettmann et Carpenter ont développé une méthode semi empirique utilisant

l’équation générale d’énergie, et les données de 34 puits d’huile en écoulement et 15

puit en gas-lift avec des tubings de diamètre (2", 2"1/2

, et 3"). Le mélange d’huile, degaz et d'eau est considéré comme étant monophasique.

Les conditions d’utilisation de cette corrélation sont :

- L’effet de viscosité est négligeable.

- Le terme d’accélération négligeable (v = constante)

- Une valeur moyenne pour le facteur de frottement le long du tubing.

La détermination de la perte de charge avec cette méthode peut être faite en

utilisant des abaques en termes de ρ et w .

• Corrélation de Hagedorn et Brown:

La corrélation de Hagedorn et Brown est une prolongation de celle de

Poettmann et Carpenter.

Elle a été développée en utilisant les données obtenues à partir d’expériences

faites sur un puits vertical d’une profondeur de 1500ft pour un diamètre de ( 41

1′′ à 87

2 ′′ )

du tubing.Hagedorn & Brown ont étudié l’effet des propriétés de liquide (viscosité,

tension superficielle..) sur la perte de charge en variant le types du fluide (5 fluides de

viscosités variant entre 10 et 110cp et a 80°F) avec différentes valeurs de débit

(220bbl/day à 980bbl/day), d’un GLR qui varie entre 194 et 1845scf/bbl.

Ils ont constaté que ces propriétés ont un grand effet sur la perte de charge. Et

que c’est indépendant de ce qui suit :

- Diamètre des tubings : La chute de pression est correctement prédite pour desdiamètres allant de 1 à 1.5’’. Pour des diamètres supérieurs, cette dépression est

surestimée.

-Densité de l’huile : La corrélation de Hagedorn & Brown a tendance de surestimer la

chute de pression pour des huiles lourdes (13-25°API), et la sous estimer les huiles plus

légères (40-56°API).

-GLR : Pour un GLR supérieur à 5000 la prédiction de la courbe de pression est

erronée.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 53/90

Chapitre III Analyse Nodal

Page 39

-Water-cut : La précision que donne cette méthode pour la prédiction des pertes de

charges est généralement bonne même pour un large intervalle de water-cut.

• Corrélation de Hagedorn et Brown (modifiée):

Implique les ajustements du facteur de hold-up pour une déviation en utilisant la

correction de Beggs et Brill.

• Corrélation de Fancher et Brown :

Cette corrélation est un ajustement de la méthode de Poettmann et Carpenter, et

est plus exacte pour des faibles débits, et pour des GLR élevés avec n’importe quel

débit. Elle peut donner des bons résultats pour GLR moins que 5000scf/bbl et débit

moins que 400bbl/day ( hm365.2 ) pour un diamètre de tubing entre 832 ′′ et 872 ′′ .

La viscosité et la tension superficielle du liquide doivent être négligées.

Fancher et Brown emploient le même procédé de calcul que Poettmann et

Carpenter avec un peu de modifications dans la détermination du facteur de frottement

(cette corrélation a son propre model pour le calcul du facteur de friction, ce dernier est

indépendant de la rugosité des parois). Ils ont présenté l’effet d GLR sur le facteur de

frottement pour 300<GLR<1500 scf/bbl et 1500<GLR<3000 scf/bbl.

• Corrélation de Duns and Ros:

C’est une corrélation qui a été développée pour l’écoulement vertical des

mixtures d’huile et de gaz. Elle suit les méthodes décrites par Brown.

La corrélation utilise un régime d'écoulement couvrant celui de l'écoulement par

bulles (bubbles), écoulement par vagues (slug), et écoulement dispersé (mist). C'est une

transition linéaire entre le slug et le mist.

Chaque régime a sa propre corrélation du hold-up. Le hold-up ne varie pas avec

la déviation. Les frottements (frictions) sont calculés avec les propriétés du liquide pour

l'écoulement bubble et slug, et avec les propriétés du gaz pour l'écoulement mist.

Les variables intervenant dans la prédiction de la courbe de pression selon Duns

& Ros sont :

-Diamètre des tubings : En général, la chute de pression est vue a la surestime pour un

intervalle de diamètre de tubings entre 1 et 3’’.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 54/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 55/90

Chapitre III Analyse Nodal

Page 41

• Corrélation de Beggs et Brill (modifié):

Elle aussi utilise la même méthodologie de la corrélation standard, mais avec des

changements.

• Corrélation de Orkizewski:

Aussi basée sur la description par Brown. C'est peut-être la plus sophistiquée des

corrélations, puisqu'elle utilise le travail de Duns & Ros et Griffith & Wallis, pour

l'écoulement dispersé et l'écoulement en bulle. Elle a sa propre corrélation pour le

régime d'écoulement en vague qui est basée sur l'approche de Griffith & Wallis.

Le facteur hold-up est ajusté selon la déviation utilisant la corrélation de Beggs

& Brill (comme pour les corrélations modifiées de Duns & Ros et Hagedorn & Brown).

Le facteur de friction (frottement) est calculé en fonction de la rugosité et varie avec le

régime d'écoulement. Les variables d’écoulement intervenant dans cette corrélation

sont :

-Diamètre des tubings : Cette corrélation est valable pour des puits ayant des tubings

de 1’ à 2’’. Pour des diamètres supérieurs, l’écart des erreurs sur la chute de pression

deviennent très importants.

-La densité de l’huile : À de faibles densités de l’huile (13-30° API), les erreurs sur le

profile de pression sont importants. Ces erreurs sont revues à la baisse avec

l’augmentation de la densité.

-GLR : Pour des GLR allant jusqu’à 5000, la précision donnée par la corrélation

d’Orkiszewski est bonne. Les erreurs deviennent >20 % pour des GLR au-dessus de

5000.

-Water-cut : La corrélation donne de bons résultats pour un large intervalle de

water-cut.

• Corrélation de Gray:

C'est une corrélation largement recommandée pour les puits de gaz et de

condensât où la phase prédominante est la phase gazeuse. L'eau où le condensât est

considéré comme adhérent a la paroi des conduites, résultant à un terme modifié de la

rugosité.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 56/90

Chapitre III Analyse Nodal

Page 42

• Corrélation de BAX (Barnea-Ansari-Xiao):

C'est une corrélation "mécanistique" qui a été largement formulée a partir de

principes physiques. Elle est applicable pour tous les types de fluides, pour tout le

diamètre de conduites, et toutes les inclinaisons. Les régimes d'écoulements peuvent être prédit selon Barnea.

Le model de Xiao est utilisé pour le calcul des gradients de pression hydrostatique et

frictionnel pour l'écoulement stratifié. Le model de Ansari est, lui, utilisé pour toutes les

autres structures d'écoulement.

Une correction, dite de "Hasan", est utilisée pour les déviations, si nécessaire.

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 57/90

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 58/90

Chapitre IV Optimisation Gas-lift

Page 43

IV- OPTIMISATION DE GAZ LIFT

IV-1 Introduction aux pertes de charge :

Durant le parcours de fluide depuis le réservoir jusqu’à la tête de puits qui

atteint en général plusieurs kilomètres, son énergie initial présenté par une grande

valeur de pression sera perdue sous forme de pertes de charge. Ces pertes de charge

sont la somme de deux facteurs :

- des pertes par friction de l’effluent sur les parois du tubing.

- le poids hydrostatique de l’effluent (gaz, eau et huile) dans le tubing.

Le gas-lift permet d’augmenter la production d’un puits en réduisant les pertes

de charge en injectant du gaz dans le tubing à travers le point le plus profondpossible. ]6[

Ceci aura deux effets opposés :

l'augmentation des pertes par friction (effet négatif).

la diminution du poids de la colonne (effet positif).

Figure IV-1- Evolution de pertes de charge en fonction Qg inj .

La figure ci –dessus donne l’évolution des pertes de charge en fonction de

GLR, où on remarque deux zones différentes :

8/13/2019 toufik

http://slidepdf.com/reader/full/toufik 59/90

Chapitre IV Optimisation Gas-lift

Page 44

- dans la première zone, l’augmentation de GLR diminue la perte de charge

totale, et les pertes de charge gravitationnelles, malgré l’augmentation des pertes de