SIST Formula Project 2015 第13回 全日本学生 … report.pdf1.まえがき...

Transcript of SIST Formula Project 2015 第13回 全日本学生 … report.pdf1.まえがき...

目次

1. まえがき

2. スポンサー様一覧

3. 参加車輌紹介

4. ICV紹介

5. EV紹介

6. 大会結果

7. 大会報告(車検・静的審査)

8. 大会報告(動的審査)

9. 大会で起きたトラブル原因の追究

1.まえがき

静岡県袋井市愛野にある小笠山総合運動公園エコパにおいて「第13回全

日本学生フォーミュラ大会」(2015年9月1日(火)~5日(土))が開催され,本チー

ムもこの大会に参戦致しました.

種目別表彰では今年度もEV総合優秀賞を獲得する事が出来,エンジン部門

車輌(ICV)については総合17位という昨年度よりも良い成績を獲得することが

出来ました.

このような結果を残せたのは,スポンサーの企業の皆様,顧問・FAの先生方,

そして大学・OPの先輩方より多くのご支援・ご協力を賜ったおかげです.誠に

ありがとうございます.

今後とも,静岡理工科大学フォーミュラプロジェクトを応援していただけますよ

う,宜しくお願い申し上げます.

1

3.参加車輌紹介

SFP15車輌コンセプト

《フォーミュラカーらしさ》2015年度車輌“ SFP15-ICV ”・“ SFP15-EV ”では,

フォーミュラカーらしさをコンセプトに掲げました.1.安全性やドライバー目線での操作性や速さ2.製作者目線での生産性,整備性,製作コスト

この2点を目的とし,車輌の設計開発をおこないました.今年度は設計をおこなう上で,ドライバーポジション(運転姿勢)を最重要項目とし,そ

のレイアウトから各パーツへ反映させるようにしました.昨年より2ヶ月遅い5月上旬のシェイクダウンとなり,そこから模擬車検とドライバー

育成をおこなってきました.

3

4.ICV紹介

型式 SFP15-ICV全長×全幅×全高 2750[mm]×1370[mm]×1270[mm]

ホイールベース 1650[mm]トレッド 1200[mm]

乾燥重量 211[kg]エンジン SUZUKI LT-R450最高出力 39.7[kW]

前後重量バランス 50:50(ドライバ乗車時)ディファレンシャルギア ユニバンス製 シュアトラックLSD

潤滑システム セミドライサンプ排気量 449[cc]

サスペンション形式 前後ダブルウィッシュボーンダンパ MRダンパ

ブレーキ 前:2ローター 後ろ:1ローター2ポットキャリパホイール RAYS VOLK TE37 13inchフレーム 鋼管パイプスペースフレーム

外装 CFRP過給方式 スーパーチャージャ

クーリングシステム 水冷サイドラジエータ・インタークーラ

主要諸元

4

【サスペンション設計】昨年度車輌から得た製作面や,定常円試験等での車輌運動の問題点を洗い出すことに重点を

置きました.安全率を多く取り耐久性重視で設計していたものを,コンセプトである『フォーミュラカーらしさの追求』を重要視し,運動性能の向上や軽量化に取り組みました.

【フレーム設計】車輌コンセプト達成のため軽量化と操作性を重視して設計をおこないました.フレームの目標質量

を40kgと設定し,その中でエンジンからの振動や駆動力,サスペンションからの入力荷重に対して必要な強度剛性の検討をし,部品点数や加工工程の削減をおこないました.また,パイプ径を大きく肉厚の薄いものを選定することでフレーム剛性と軽量化の両立を図りました.

また体格差のある各ドライバー(160~183cm)でも操作性を損なわないフレーム設計をおこないました.

【パワートレイン設計】メインコンセプトである「フォーミュラカーらしさ」から,「信頼性」というサブコンセプトをたて,それに

伴ったパワートレイン・ドライブトレインの設計をおこないました.またレギュレーション変更のため,吸排気系のレイアウト・燃調セッティングに重点を置きました.

【インテリア設計】メインコンセプトである「フォーミュラカーらしさ」から,構造と調節が「簡易的で操縦しやすい」というサブコンセプトをたてました.その中でモックアップの製作をおこない,ドライバーポジション(乗車姿勢)と,それに対する操作系のパーツの配置を決めました.身長差20cmあるチームメンバーが乗れるよう,調節機構なども設け操作性の向上を図りました.

5

5.EV紹介

型式 SFP15-EV全長×全幅×全高 2350[mm]×1370[mm]×1250[mm]

ホイールベース 1600[mm]トレッド 前:1180[mm] 後:1160[mm]

乾燥重量 300[kg]モータ ダイキン工業製オリジナル(永久磁石同期型ACモータ)

最高出力 37.6[kW]前後重量バランス 48:52(ドライバ乗車時)

ディファレンシャルギア ユニバンス製 シュアトラックLSDセル定格(バッテリ) エジソンパワー製リチウムイオンバッテリ 1セル=3.7[V]

セルセグメント定格(構成) 1セグメント=13セル(1セルセグメント48.1V)×7サスペンション形式 前後ダブルウィッシュボーン

ダンパ MRダンパブレーキ 前:2ローター 後:1ローター2ポットキャリパホイール RAYS VOLK TE37 13inchフレーム スチールパイプスペースフレーム

外装 CFRP安全装置数 11

クーリングシステム 水冷サイドラジエータ

主要諸元

6

【サスペンション設計】昨年度のエンデュランスで部品が破損し,走行不可能となってしまったことが大きな反省点でし

た.そこで大幅な設計変更をおこなわず,各部品の信頼性と耐久性を向上させることを重視しました.その中で,可能な限り車輌運動性能の向上を追求することで初全種目完走を目標としました.

【フレーム設計】昨年度大会終了後のクラックチェックでも異常は見られませんでした.また,2年目使用が可能なた

め,走行時間を確保することを優先し大きな変更はおこないませんでした.しかし,昨年問題となった可視性の悪さや今年度ルールに反している箇所の修正を早期におこないました.

【パワートレイン設計】コンセプトである『フォーミュラカーらしさの追求』より,操作性の向上,安全な回路製作を目標に,パ

ワートレインパートの設計をおこないました.ドライバーやメンバーが安全にシャットダウンできるようなスイッチレイアウト,配線レイアウトをおこなうことで絶縁や駆動系制御などの信頼性,操作性が向上すると考えました.

【インテリア設計】メインコンセプトである「フォーミュラカーらしさ」から,構造と調節が「簡易的で操縦しやすい」というサブコンセプトをたてました.その中でモックアップの製作をおこない,ドライバーポジション(乗車姿勢)と,それに対する操作系のパーツの配置を決めました.身長差20cmあるチームメンバーが乗れるよう,調節機構なども設け操作性の向上を図りました.

7

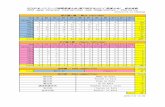

6.大会結果

総合リザルト

ICV EV

昨年度 今年度 昨年度 今年度

動的競技

アクセラレーションICV:32位 EV:47位

30.73 25.59/75.00

36.67 0.00/75.00

スキッドパッドICV:15位 EV:39位

27.83 33.33/50.00

2.50 3.79/50.00

オートクロス117.71 90.95

/150.0098.54 90.95

/150.00

エンデュランスICV:13位 EV:50位

126.42 191.27/300.00

15.00 5.00/300.00

効率ICV:28位 EV:35位

75.57 53.96/100.00

0.00 0.00/100.00

静的競技

コストICV:36位 EV:46位

15.00 26.40/100.00

13.52 19.10/100.00

デザインICV:39位 EV:52位

55.00 61.00/150.00

55.00 49.00/150.00

プレゼンテーションICV:6位 EV:14位

47.37 59.21/75.00

39.47 55.26/75.00

合計得点495.63 541.72

/1000.00260.70 223.11

/1000.00

青字は点数増加,赤字は点数減少

8

■順位

ICV 部門総合 17位(/81チーム) 総合 17位(/90チーム)

EV 部門総合 1位(/9チーム) 総合 47位(/90チーム)

■受賞した賞・EV総合優秀賞・日本自動車工業会会長賞(ICV)

9

7.大会報告(車検・静的審査)

■技術車検

【ICV】

今年度は1日目に車検が受けられる事前車検の対象であったため,大会前から車検対応をおこなってきました.しかしながら,見落としや車検シートとは別の指摘箇所があり再車検となりました.2日目の午前中にクイック車検で合格し,その後はドライバー試験,チルト,騒音,ブレーキとスムーズにクリアすることが出来ました.今後は車検対応が遅れてしまったこと,

車検シート以外の指摘箇所を来年度の車輌で対応できるよう伝承していきます.

【EV】

EVは昨年に比べ,とても順調に電気車検をクリアすることが出来ました.

しかし, 機械車検でICV同様の指摘を受けてしまい,2日目に持ち越しとなりましたが,クイック車検で合格し,チルト,ブレーキ,レインテストを一発で合格することが出来ました.

チルト車検 ICV機械車検

12

■電気車検(EVのみ)

今年度は事前の試走会等で入念にチェックをしてもらいました.それに加え,予め模擬車検を学内でおこない車検対応をおこなう事ができたため,非常にスムーズに合格することが出来ました.しかしながら,単純なミスでの指摘やメカトラブルでの対策の遅れがありました.事前模擬レインテストなど予定していたことがおこなえなかったなどの反省点を来年度の取り組みに活かしていきます.

■コスト審査(ICV:36位 EV:46位)

図面作成や補足資料などに力を入れて取り組んできたものの,まだ改善の余地があるという意見を頂きました.記載方法のチーム内での統一化や,来年度はあらかじめスケジュールに最終確認をおこなう期間を含めた日程管理をおこないたいと考えております.リアルケースシナリオでは,ICV・EV共に高得点を獲得できたためレポートの得点を向上できるよう努力していきます.

電気車検 レインテスト

ICVコスト審査 EVコスト審査

13

■デザイン審査(ICV:39位 EV:52位)

デザイン審査ではICV 39位,EV 52位という結果でした.今年度はドライバーの運転姿勢から各パーツの設計に反映させるという点でモックアップを製作し設計には力を入れてきたものの,昨年との変更点および比較が不足していることや,データ分析の不十分などが反省点としてあげられます.また,ICV・EVそれぞれの特徴や違いを明確化して来年の設計および成績向上に繋げていきます.

■プレゼンテーション審査(ICV:6位 EV:14位)

今年度は,エコパで開催されているエコパサンデーラン(車輌展示会)でアンケート調査を実施し,先生やメンバーはもちろん,OPの先輩方に事前にプレゼンテーションをおこない,アドバイスを頂いたため充実した内容になり,結果,ICVでは6位,EVは14位という好成績を獲得しました.来年度の審査では,内容はもちろんのこと発表スタイルを工夫して更なる得点向上を図ります.

ICVデザイン審査

14

8.大会報告(動的審査)

■アクセラレーション(ICV:32位 EV:47位)

ICV・EV共にアクセラレーションでトラブルに見舞われました.ICVは,2ndドライバーが1本目を走りきり,2本目の待機中に車輌から白煙・発火というトラブルに見舞われ,消火器での消火がおこなわれました.ドライバーは無事だったものの,2本走り切ることが出来ませんでした.EVは,1stドライバーが待機場まで行くものの,アクセル信号エラーが相次ぎ一度も出走することが出来ませんでした.ICV・EV共に反省点が多く見られたと思います.

■スキッドパッド(ICV:15位 EV:39位)

スキッドパッドは,昨年から定常円試験等をおこなってきたことから,特に力を入れて練習してきました.ICVでは2人のドライバーが走り切ることができ,練習でのベストタイムを上回るタイムを残すことが出来ました.

EVでは空気圧が各タイヤでバラバラだったため,思ったような記録を残すことが出来ませんでした.その後,上記の通りトラブルが発生し,1stドライバーのみの出走となってしまいました.

ICVスキッドパッド EVスキッドパッド

15

■オートクロス

3日目の午後に実施されたオートクロスでしたが,前半組出走中に雨が降り出し,中止となり,この判断から前半組のタイムも全てリセットされました.エンデュランスの出走条件は9月3日の正午までに車検を全て通過していることとなりました.出走順はアクセラレーション・スキッドパッドのタイムを合計して早い順,動的競技に出走出来ていないチームはカーナンバーの若い順となりました.よって翌日のICVエンデュランスは9月4日B組の7番目,EVは9月5日の2番目となりました.

(A組:9月5日9:00~ B組:9月4日8:00~

C組:B組終了後 EV:9月5日8:00~)

■エンデュランス(ICV:13位 EV:50位)

ICVは,前日のトラブルからの対応を早急におこない,走行可能な状態まで戻すことが出来ました.

その場での原因を明確にすることができていない,エンジン内のチェックをおこなう時間が無いとのことで,様子を見ながら不安の残る状態での出走となりました.タイム設定をしていたもののクラッチトラブルに見舞われ思うように走行が出来ず,両ドライバー共に完走を第一目標にして安定した走りで20周完走することが出来ました.2年連続で思うような走行が出来ませんでしたが,完走させることの重要さを改めて学ぶことが出来ました.

EVは,前日まで起きていたアクセル信号エラーの原因追求及び対策をし,入念にプラクティス走行をおこなって万全の状態で挑みました.走行開始直後は他チームのペースから約10秒も速いタイムで走行していましたが,5周目のスラローム中に左前のハブが破断し,リタイアとなりました.2年連続でメカトラブルによるリタイアという悔しい結果となってしまったため,入念にミーティング等をおこない来年に繋げていきます.

ICVエンデュランス EVエンデュランス

16

【FTA (Fault Tree Analysis) 】

今回の大会で起こったマシントラブルはICV,EV合わせて14項目でした.今後同じトラブルが起こらぬようFault Tree Analysis(以下,FTA) を用いて,原因追及をおこないま

した.これにより,トラブルの原因の細かいところまで見えてきました.今回のFTAを今後の注意点や設計に活かしていきます.

9.大会で起きたトラブル原因の追究

Fault Tree Analysis全項目

項目ICV アフターファイヤーでの出火

スロットルワイヤーの抜けかけクラッチの滑り排気の白煙オイル漏れFスタビライザーステイの破断スロットルセンサーの不良点火とインジェクターの不具合

EV ハブ破断アクセル信号エラーブレーキスイッチのエラータイヤにベータピンが刺さったウォーターラインの水漏れFRのアッパーアームブラケットのクラック

17

【ICV FTA】

アフターファイヤーでの出火

発生時期 2015/9/3アクセラレーション2人目2本目

発生状況

2本目のスタート位置で待機中に左側サイドカウルの前方より白煙オフィシャルの指示でキルスイッチでエンジン停止し、ドライバー降車サイドカウル前後、隙間から白煙車輌はオフィシャルによりガードレール側のウレタンの後に移動された後方の低い位置で確認していたオフィシャルが「マフラーとエキパイの繋ぎ目から、小さな火が見えた」と言いCO2消火器を探すもその場になく、粉消火器で消火

事後状況

サイドカウルに燃えた跡無し、内面に煤等の痕跡は無しエンジン周り、カウルを水洗いした時に油分は確認できず

周辺状況

8/29に排気から白煙と水が確認されたため腰上をオーバーホールした交換部品 シリンダー、ピストン、ピストンリング(エキスパンダーのみ流用)、ガスケット類流用部品 シリンダーヘッドAssy

疑問

走行中に排気管周辺で物が燃える要因が確認できない↓現車確認オイル、水、クラッチ?、車体パーツ、アルミテープ

現車確認

O₂センサー取り付け口のボルトが緩んでいた。その緩んでいた所からオイルが漏れて出火したのではないか。以下に写真を添付する。エキパイ内はオイルなどによって濡れてはいなかった。エキパイでの判断は不可能。エンジン内で確認する。

エンジン確認

エンジンヘッド、シリンダー,ピストンを確認したところ目立った傷などはなく、オイルキャッチタンクの残留オイルを確認したところ10cc残っており、タンクは大会前に空にしてあることを考えると排出量が多い。エンジンオイル、水内にはアルミ片が残っていた。

18

スロットルワイヤの抜けかけ

発生時期 2015/9/5 エンデュランス終了後

発生状況

エンデュランス20周走行終了後の走行後チェックの際、アクセル側のスロットルワイヤが抜けかけていた。走行前に消火器でスロットルが錆び付きがあり、セカンドドライバーともう一人が錆を取った。ファーストドライバーが走行した時には、アクセルのあそびの量がいつもの倍になっていた。

発生箇所 アクセルプーリー側のアジャスタ

問題点ワイヤをアジャスタに通しボルトで締結していた。それにより締結が弱い場合、ワイヤが滑って抜けてしまう。

改善点アジャスタ部をプーリーと一体化にする。一体化にすることにより抜けを無くすことができる。

改善する際の例

スロットルと同じ形状にする。スロットルプーリーにアクセルワイヤのタイコを取り付ける形となっている。

アクセルアジャスタとプーリー アジャスタの構造

19

クラッチの滑り

発生時期大会四日目(2015/9/4)エンデュランス走行中ファーストドライバー。

疑問

エンデュランスの走行により滑り始めたのか?↓現車にて確認サービスマニュアル通りにクラッチの摩耗を確認する。

発生状況

ファーストドライバーがエンデュランスを走行中に変速を行っても速度が上がらず違和感を感じたままセカンドドライバーにチェンジ、半クラにて発進を試みたところいつも道理に発進できず、おおよそレブリミットまで回してようやく発進ができる状態であった。発進後はファーストドライバーと同じで変速を行っても速度が上がらなかった。試しに4速に変速を行っても速度は変わらなかった。

現車確認

クラッチを押さえつけているスプリングが規定値が50.4mmのところ50.1mmしかなくへたっていたと考えられる。新品と比較すると2mmの差があった。ドリブンプレートの方はひずみが規定値(0.1mm)を下回っており、0.06となっていた。このことから、クラッチを押さえつける力が不十分になってしまったと考えられる。

事後状況 エンジン周辺にオイル漏れあり。

周辺状況 大会三日目(2015/9/3)に消火器をかけられる 問題点昨年使用したエンジンをオーバーホールすることなく使用したこと。

左:新品 右:使用していたもの クラッチプレート白煙

発生時期 大会四日目(2015/9/4)エンデュランス前プラクティス

発生状況

大会四日目の朝、昨日のトラブル解消を確認するためプラクティスへ、エンジン始動時から白煙がエキパイエンドから発生、アクセルonで白煙が減りアクセルoffで白煙が増えた。プラクティスが終わるころになると白煙が出なくなった。

疑問

エキパイ周辺に白煙が発生する原因が見当たらない↓エンジン内が原因か?現車確認

事後状況 オイル漏れ、水漏れなどはなかった。

周辺状況

8/29に排気から白煙と水が確認されたため腰上をオーバーホールした交換部品 シリンダー、ピストン、ピストンリング(エキスパンダーのみ流用)、ガスケット類流用部品 シリンダーヘッドAssyECUを交換

現車確認

シリンダー、ピストンに異常はなかった、ヘッドは分解することができなっかった。白煙が出るような異常を発見することができなかった。

20

オイル漏れ

発生時期 大会4日目(2015/9/4)エンデュランス

発生状況エンデュランスのドライバーチェンジで漏れに気づくが、少量だったためそのまま出走、エンデュランス走行後確認するとアンパネ一杯にオイルが垂れていた。

疑問フィッテイング付近で漏れにつながる事象はなかった。↓エンジン内で油圧が上がるような事象はなかったのか

事後状況

ピットに戻りオイル発生個所を確認、フィッテイングから漏れていると予想された。エンジン下部はアンパネに溜まったオイルで全体がぬれていた。

現車確認

シリンダー、ピストンに傷はなくブロバイガスが下にはいる要因はなかったフィッティングの真鍮部分に大きな傷を確認、メッシュホース取付部にも大きな傷があったウォーターポンプのOリングが熱で変形していた

周辺状況

8/29に排気から白煙と水が確認されたため腰上をオーバーホールした交換部品 シリンダー、ピストン、ピストンリング(エキスパンダーのみ流用)、ガスケット類流用部品 シリンダーヘッドAssy

21

Fスタビライザーステイの破断 車両 ICV発生時期 2015/9/4のエンデュランス走行後

発生状況

エンデュランスの走行後スタジアムピットにてクラックチェックを行ったところFRのスタビライザーステイが破断しているのが発見された(右側のみ)。ダイナミックのメンバーに聞いたところ「ドライバー交代の時にチェックした時には破断していなかった」と言っていた。

発生箇所 FRスタビライザーステイ

破断したスタビライザーステイ

設計 スタビライザーの機構 問題点 機構上ステイに応力がかかる(赤丸に示す)

改善・対策 スタビライザーの取り付け方の検討

スタビライザーステイの設計図 Fスタビライザーの機構

材料 SS400

加工 シャーリングとボール盤

組み立 MAG溶接(溶接者 水島) 問題点片側面しか溶接が施されていない (青丸に示す)溶接が持っているだけ。

対策

ステイの取り付け方の検討TIG溶接でしっかりと鉄同士を結合させるまたはMAG溶接でしっかりと溶接する。

使い方igusのベアリングを止めるためのステイM6のボルトでigusベアリングと締結

22

スロットルセンサ不良発生時期 2015/9/4エンデュランス前

発生状況

動的エリアに入り、暖気エリアにて確認中に発生。トルクスのねじで微調整し、少し改善してエンデュランスを走行した。原因が分からず、ECMを変えても変化が見られない現車確認にて調査する。

補足説明前日のアクセラレーション後に消火器をかけられている。

調査報告スロットルポジションセンサーの配線が入力と出力が逆接されていた

問題点

8/22にエンジンのオーバーホールをした際にハーネスもオイル拭き、取り回しの変更を行ったそのとき配線の間違いにはきづかなかった

改善策ハーネスの組み付け後に各センサーの動作確認をし、管理表にて管理する

点火とインジェクターの不具合発生時期 2015/9/3消火器をかけられた後

発生状況

消火器の掃除後にエンジンをかけようとした際にセル、初回の燃料と火が動作している状態だったその後エコパに戻り、プラグとインジェクターの不具合だと思い、交換し再度エンジンをかけようとしたがかからず、ECUが原因の可能性があると判断し、予備のECUに交換したらエンジンがかかった現車確認したところ、交換する前のECUで動作確認をした所、エンジンがかかったスロットルセンサ不良を修正する前にECUを交換したため、スロットルセンサの不良が原因なのではないかと考えられる

改善策配線、センサの動作確認をするスロットルセンサ不良についてのFTAをもとに改善する

23

ハブ破断

発生時期 2015/9/5

発生状況

エンデュランス6周目の第3スラローム終わり最終パイロンを右に回り込もうとした時にステアリングは切っておらずほぼ直進状態でFLのタイヤが脱落前の周にスラロームのパイロンに当該輪で乗り上げた。鈍い乗り上げショック有「ドンッ」破断直前まで異常振動は無し

発生箇所FLのハブハブベアリング側の軸破断下記の図面、写真参照

どのように破断したのか

寸法計測破断面の顕微鏡撮影(結晶状態まで拡大)

調査チーム木村(責任者)、水島、高橋

調査方法破断面を電子顕微鏡(SEM)で撮影材料系が専門の先生方にSEMを見てもらい、破断原因を聞く調査結果

×350疲労破断面にみられるストライエーションというき裂が見られる。この線があると疲労破断である。

例:ストライエーション

例:ディンプルまた、他の場所から写した写真ではせん断破断面に観測されるディンプルと呼ばれる黒い点が無数にみられる破断面が観測され、せん断による破断ということがわかる。

今回の調査から疲労破断から、き裂が入り、そこからせん断モーメントがかかったことによりハブが破断したと考えられる。

【EV FTA】

24

基本設計 ハブベアリングに複列アンギュラ玉軸受を使用していた 理由 流用

問題点車軸に加わる力とモーメントについて複列アンギュラ玉軸受を使用したこと設計者の知識不足

対策ベアリングの変更アップライトの基本設計変更

設計 破断部位の肉厚と加工R1がきつい 理由

前設計で一度同一箇所が破断しているため、当初R2.5で設計していたべリングレースアウターの指定がR3~2.5だった(寸法表ではR1.8~1.3)ベアリングが奥まで入らず干渉してしまったためR1の旧部品を流用した

問題点R2.5からR1への変更流用ベアリング寸法の確認ミス

対策R1では250km弱で破断するので使用時間、距離で交換する

加工方法 旋盤とNC切削

問題点 破断部にR1の鋭い刃を使用 対策切削方法の見直し材料の再検討

組み付け ハブシャフト圧入

問題点圧入時に軸のアライメントが出ていない可能性があるベアリングのアライメントも出ていない可能性がある現品での検証は困難である

対策 組み付け方法の見直し

使い方

上記R1の継続使用品2014年EVからの物を使用走行距離およそ250kmICVでも8/28に同部位が破断しているICVも同様にR1のハブを継続使用

問題点流用ICVの自己時点で使用方法を見直すべきであった流用での疲労破断

対策 流用するにしても、製作しなおす。

ハブベアリング寸法表

25

アクセル信号エラー

発生時期 2015/9/3スキッドパッド1人目後

発生状況

1人目のドライバースキットパッド終了後、アクセラレーションに並び、待機エリアまで自走していくときにアクセルが反応せず、タッチパネルでエラーを確認。高電圧を落とし、再起動をおこなったが、再度エラー発生し、オフィシャルに自ら×を出しコースから車両を出した。ピットに戻り、接触不良の可能性があると判断し、接続箇所の確認を行った。動作確認をおこなった所、エラーが発生しなかった。再度アクセラレーションに並んだが、同様の場所で、エラーを確認し再度ピットに戻る。次に考えられるものとして可変抵抗が上がり、可変抵抗の抵抗値を計ったが正常だった。3回目に並び待機エリアまで行けたが、同様のエラーが発生した。3日目の午後に可変抵抗のシャフト部分とギアを止めている芋ネジが緩んでいた。アクセルの初期位置の電圧が正常時は0.4Vのところ1V出ていた。対策として、正常時に合わせて増し締めをした。4日目にプラクティスを行い、動作確認をしたが同様のエラーが発生した。可変抵抗のシャフト部分とギアを止めている芋ネジにネジロック剤を入れ、シャフトとギアの間に瞬間接着剤を入れた。エンデュランスは6周しか走行出来なかったが、緩んでおらず、電圧も正常だった。

周辺状況

アクセルの可変抵抗を調整するギヤがプラスチックとアルミ材のため、プラスチック材のギヤがダメになるのではないかという懸念点

問題点 昨年度以前まで使用していた市販品を流用していた。 今後の対策アクセルペダルの機構を緩むことがない機構に変更するネジロック剤で本当に緩まないかの確認

設計 昨年度同様の部品を流用した 改善策設計時に機構を変更するストロークセンサーを使用する

昨年度は不具合が起きなかったため

加工 なし

組付昨年度同様の部品を流用した昨年度は不具合がおきなかったため

使い方昨年度同様の使用方法昨年度は不具合がおきなかったため

問題点 流用

26

ブレーキスイッチのエラー 車両 EV発生時期 2015/9/2の電気車検中

発生状況電気車検パート2の5kW検出とブレーキセンサーエラーの項目で正常動作しなかった。確認したところ、ブレーキに搭載されているスイッチが逆に配線していた。動作確認をし、2日目の電気車検では正常に動作した。動作がNOとNCなので正常に動作しなかった。

問題点マークチューブが無かったため間違えた配線の接続にギボシ端子を使用しており、どちらも接続可能になっていた

改善策マークチューブを配線に通すギボシ端子でなく、コネクタを使用する

タイヤにベータピンが刺さった 車両 EV発生時期 2015/9/4のプラクティス後ローダー積み込み時

発生状況プラクティス19分終了後にスタジアムピットに戻ろうとローダーに車両を乗せた時にFLのタイヤにベータピンが刺さっていた。

タイヤは浜松タイヤセンター袋井で交換してもらった写真の刺さり方を見ると、路面で刺さったにしては深く刺さっている感じがする。

問題点 先導が車両が通る路面を充分に確認していなかった

改善点 先導する人に路面に部品などが落ちていないか確認しながら先導させる

27

発生時期 2015/9/4二人目のプラクティス終了後 漏れた箇所のジョイントの写真

発生状況

一人目のドライバーがプラクティスを3セット(12分)走行後にはウォーターラインからの漏れはなかった。二人目のドライバーに交代して1セット(4分)走行後、ウォーターラインを確認したところ銅配管と耐水ホースの継ぎ目のジョイントから滴る程度の漏れを確認した。プラクティス前に30秒程度ウォーターラインのポンプを回した際には、ジョイントからの漏れはなかった。

発生箇所ラジエータから水を銅配管に送り込む方のジョイントの継ぎ目

対策フレアナットとフレアジョイントを増し締めその後、漏れはなかった。

問題点フレアナットとフレアジョイントの継ぎ目からの水漏れ

改善点

フレアナットとフレアジョイントをしっかり締結する。フレアナットとフレアジョイントのネジのピッチを合わせる。

ウォーターラインの水漏れ

FRアッパーアームブラケットのクラック

車両 EV

発生時期 2015/9/4のEV充電中のクラックチェック時

発生状況

EVのプラクティス約20分走行後、スタジアムのEV充電エリアにて充電中にクラックチェックを行った時に、FRアッパーアームのブラケットの溶接点からクラックが発見された。

発生箇所 FRアッパーアームのブラケット

事後対処 クラック発見後、修理工房にて再溶接で対処。問題点 昨年度パーツの流用

FRアッパーアームの設計図と発生箇所

28

設計 昨年度の流用 理由:去年1年間故障等がなく信頼性があると思ったため

問題点昨年度の流用溶接のことを考えていない

改善・対策 新規アームの設計 ブラケットの取り付け方の再検討

材料 SS400

加工 プレス加工、グラインダー

組み立て 溶接疑問:クラックではなく溶接のし忘れではないか ⇒現車確認:再溶接したため確認が不可理由:TIGの先端が入らない部分に溶接が届かないため

問題点 溶接者の確認不足

改善点溶接後のミクロチェックによる確認治具の製作、溶接方法の再検討

使い方 2014年の流用パーツ 理由:去年1年間故障等がなく信頼性があると思ったため2014年の大会時に使用、そのまま2015年に流用

新規アームの作成、ミクロチェックによるクラックチェック

目視によるチェックが困難

問題点流用目視によるチェックがしずらい

改善点 一定走行時間、距離にてのミクロチェック

29

![BMB2015 著者索引 Author Index [A]Author Index BMB2015 著者索引 Author Index [A] 610 第38回日本分子生物学会年会/第88回日本生化学会大会 合同大会 〃](https://static.fdocuments.in/doc/165x107/5ea3d4175a07847dda6fb172/bmb2015-eec-author-index-a-author-index-bmb2015-eec-author-index.jpg)