SCHLUSSBERICHT - Cleaner Production · 2015. 11. 13. · und Antimon bzw. Zinn in ausreichender...

Transcript of SCHLUSSBERICHT - Cleaner Production · 2015. 11. 13. · und Antimon bzw. Zinn in ausreichender...

-

- 1 -

SCHLUSSBERICHT

zum Verbundvorhaben

Bessere Ressourcennutzung und Senkung

des Primärenergieverbrauchs in der Bleimetallurgie

Projektleitung: Prof. Dr.-Ing. Michael Stelter

Laufzeit des Vorhabens: 01.09.2009 – 31.08.2012

Teilvorhaben 1 Verfahrenstechnische Grundlagenentwicklung Projektkoordination: TU Bergakademie Freiberg,

Institut für NE-Metallurgie und Reinststoffe

Leipziger Strasse 34,

09596 Freiberg

Bearbeiter: Bruno Beimel

Förderkennzeichen: 033 R 012 A

Teilvorhaben 2 Betriebliche Untersuchungen Projektpartner: Muldenhütten Recycling und Umwelttechnik GmbH

Industriegebiet Muldenhütten

Hüttenstraße

09599 Freiberg

Bearbeiter: Dr. Martin Fischer

Förderkennzeichen: 033 R 012 B

-

- 2 -

Inhaltsverzeichnis 1 Einleitung ........................................................................................................................3 1.1 Aufgabenstellung....................................................................................................3

1.2 Voraussetzungen....................................................................................................4

1.3 Planung und Ablauf des Vorhabens .......................................................................5

1.4 Stand von Wissenschaft und Technik, Marktrecherche..........................................6

1.4.1 Alternative Reduktionsmittel ................................................................................6 1.4.2 Literaturrecherche zur Akkumulatorenentwicklung..............................................8 1.4.3 Aufarbeitung antimon- und zinnhaltiger Kreislaufprodukte ..................................8 1.4.4 Marktrecherche zu Antimon und –verbindungen ...............................................10

1.5 Zusammenarbeit mit anderen Stellen...................................................................13

2 Experimentelle Untersuchungen und Ergebnisse ....................................................14 2.1 Arbeitspaket I – alternative Reduktionsmittel für Bleipaste...................................14

2.1.1 Kunststoffrestfraktion (kurz KRF).......................................................................14 2.1.2 Pyrolysekoks (TUBAF) ......................................................................................30 2.1.3 Siliziumrückstände (TUBAF)..............................................................................34 2.1.4 Eisen- und aluminiumhaltige Rückstände (TUBAF) ..........................................39 2.1.5 Untersuchungen zum Ist-Zustand des Reduktionsprozesses am

Kurztrommelofen (MRU)....................................................................................40 2.1.6 Mögliche Ansätze zur Kokseinsparung bei der Bleipastenreduktion (TUBAF)..51

2.2 Arbeitspaket II – Aufarbeitung antimon- und zinnhaltiger Kreislaufprodukte ........53

2.2.1 Thermodynamische Betrachtungen (TUBAF)....................................................53 2.2.2 Laborversuche (TUBAF)....................................................................................56 2.2.3 Auswertung der Daten, Umsetzung in Großversuche (TUBAF) ........................83 2.2.4 Umsetzung in den technischen Maßstab (MRU) ...............................................83

3 Zusammenfassung.......................................................................................................92 3.1 Arbeitspaket 1: alternative Reduktionsmittel.........................................................92

3.1.1 Kunststoffrestfraktion .........................................................................................92 3.1.2 Pyrolysekoks......................................................................................................92 3.1.3 Siliziumrückstände.............................................................................................92 3.1.4 Eisen- und aluminiumhaltige Rückstände..........................................................93 3.1.5 Ist-Zustand des Reduktionsprozesses...............................................................93

3.2 Arbeitspaket 2: Aufarbeitung antimon- und zinnhaltiger Kreislaufprodukte ..........93

3.2.1 Antimonschlacke................................................................................................93 3.2.2 Zinnpuder...........................................................................................................94

4 Literaturverzeichnis .....................................................................................................95 5 Abbildungsverzeichnis ................................................................................................96 6 Tabellenverzeichnis .....................................................................................................98

-

- 3 -

1 Einleitung

1.1 Aufgabenstellung Die Anfallmengen an verbrauchten Akkumulatoren werden in den nächsten Jahren weltweit

weiter steigen. Ursachen sind der steigende Bestand an Kraftfahrzeugen, die Nutzung von

Akkumulatoren zur Speicherung von Energie aus Sonnenenergie sowie die vollständigere

Erfassung der verbrauchten Akkumulatoren in Schwellen- und Entwicklungsländern.

Sowohl die Rohstoffsituation als auch die stark gestiegenen Metallpreise erfordern ein mög-

lichst vollständiges Ausbringen des Bleiinhaltes, der wesentlichen Legierungselemente Anti-

mon und Zinn sowie weiterer Metalle in Form reiner Metalle, Legierungen oder hoch ange-

reicherter Konzentrate. Weltweit ist über einen längeren Zeitraum mit einem weiteren Anstieg

der Metallpreise zu rechnen, da die Schere zwischen steigendem Bedarf und Produktion

weiter auseinander gehen wird. Deshalb ist eine noch tiefer gehende und damit nachhaltige-

re Nutzung des Rohstoffes Akkuschrott anzustreben.

Die nach erfolgter mechanischer Akkuschrottaufbereitung bisher nicht stofflich verwerteten

Kunststoffe werden als Kunststoffrestfraktion (KRF) bezeichnet. Die KRF wird bisher entwe-

der thermisch verwertet, wobei der Energieinhalt nur partiell genutzt wird, oder aber depo-

niert. Durch die der KRF anhaftenden Bleimengen werden bei der sonstigen thermischen

Verwertung auch Bleiverluste im Stoffkreislauf bedingt, ebenso eine Verunreinigung der

Flugstäube und Aschen aus den Verbrennungsanlagen. Beim Einsatz der KRF bei der Blei-

gewinnung werden auch diese Nachteile vermieden. Eine sinnvollere Verwertung des Roh-

stoff- und Energieinhaltes dieser Kunststoffe innerhalb des Bleigewinnungsprozesses ist

anzustreben. Deshalb sollte im Arbeitspaket I des Projektes die Möglichkeit des Einsatzes

der KRF für die Reduktion der Bleiverbindungen im Kurztrommelofen (KTO) untersucht wer-

den. Es musste dabei berücksichtigt werden, dass die KRF sehr heterogen zusammenge-

setzt ist, so dass für die beabsichtigte Verwendung als Reduktionsmittel eventuell noch eine

Fraktionierung der Kunststoffe erforderlich ist. Auch andere alternative Reduktionsmittel wie

metallhaltige Stoffe oder Pyrolysekoks sollen in die Untersuchungen mit einbezogen werden.

Blei aus Akkumulatorenschrott enthält eine Reihe metallischer Beimengungen, die entspre-

chend den Herstellungsnormen für Blei- und Bleilegierungen auf die vorgeschriebenen Ge-

halte raffiniert bzw. vollständig entfernt werden müssen. Die in den einzelnen Raffinations-

schritten entstehenden Produkte enthalten im wesentlichen Blei und das jeweils abgetrennte

Begleitmetall beispielsweise als Oxide. Die beim Abtrennen von Antimon und Zinn entste-

henden Raffinationsprodukte Antimonschlacke und Zinnpuder wurden bisher üblicherweise

durch Totalreduktion mit Koks zu Vorlegierungen reduziert und zur Herstellung der vom

Markt gewünschten Bleilegierungen wiederverwendet. Damit bestand ein geschlossener

Wertstoffkreislauf zwischen Bleirecycler und Akkumulatorenhersteller.

-

- 4 -

Da aber in der Vergangenheit die Gitterlegierungen der Bleiakkumulatoren andere Zusam-

mensetzungen aufwiesen als es bei den gegenwärtig nachgefragten Bleiqualitäten der Fall

ist, können die anfallenden Raffinationsprodukte wegen ihrer Zusammensetzung nur teilwei-

se wieder in den Wertstoffkreislauf einfließen. Darum sollten im Arbeitspaket II praxistaugli-

che Lösungen gefunden werden, mit denen die Raffinationsprodukte in ihre Bestandteile Blei

und Antimon bzw. Zinn in ausreichender Reinheit separiert werden können, um den entste-

henden Überschuss an Wertstoffen nutzbar zu machen. Unter dem Gesichtspunkt, dass in

Zukunft die primären Rohstoffvorräte an Zinn und Antimon immer schwerer zugänglich sein

werden und somit die Metallpreise noch weiter steigen, kommt der Rückgewinnung dieser

Metalle eine große Bedeutung zu.

1.2 Voraussetzungen Das Institut für NE-Metallurgie und Reinststoffe der TU Bergakademie Freiberg (TUBAF)

verfügt über langjährige Erfahrungen zu Gewinnung, Raffination und dem Recycling von NE-

Metallen mit pyrometallurgischen, hydrometallurgischen und elektrometallurgischen Verfah-

ren. Für die Durchführung der genannten Arbeiten besitzt der Antragsteller die erforderlichen

Untersuchungseinrichtungen, wie ein pyrometallurgisches Technikum mit verschiedenen Öfen,

ein hydrometallurgisches Technikum, ein analytisch-chemisches Labor mit AAS, ICP-OES ge-

koppelt mit HPLC, RFA , C-S-Analysator und Rasterelektronenmikroskop.

Die Muldenhütten Recycling und Umwelttechnik GmbH (MRU) pflegt mit der TUBAF sowohl

im Bereich der Bleimetallurgie als auch in der Abgasreinigung ihrer Verbrennungsanlage

eine enge Zusammenarbeit. Bei der Charakterisierung der Kunststoffrestfraktion (KRF) wur-

den in Vorbereitung zu diesem Projekt Untersuchungen am Institut für Aufbereitungsmaschi-

nen der TU Bergakademie Freiberg sowie bei verschiedenen Firmen des Anlagenbaus

durchgeführt. Besonders hervorzuheben ist das akkreditierte Labor und die EMAS-

Messstelle und die daraus resultierenden Möglichkeiten zur Durchführung von Abgasmes-

sungen, Probenahmen und Analysen. Schwerpunkte des Labors sind physikalische, physika-

lisch-chemische und chemische Untersuchungen von Abwasser, Wasser, Schlamm, Abfall,

Staub, Reststoffen und luftgetragenen Schadstoffen, Werkstoffuntersuchungen von NE-

Metallen und Produkten aus der NE-Metallindustrie. Im Bereich der EMAS-Messstelle erfol-

gen Messungen von Gesamtstaub und physikalischen Abgasparametern (Dichte, Feuchte,

Temperatur) sowie der Abgaszusammensetzung (CO2, CO, NOx, O2, SO2)

-

- 5 -

1.3 Planung und Ablauf des Vorhabens Entsprechend dem Arbeitsplan wurden im Projektzeitraum folgende Teilabschnitte bearbei-

tet:

Arbeitspaket I: alternative Reduktionsmittel für Bleipaste

a) Die Literatur- und Patentrecherche fand im Wesentlichen in den ersten 3 Monaten des

Vorhabens statt. Jedoch wurde auch im weiteren Projektverlauf die aktuelle Literatur

auf neue Erkenntnisse überprüft.

b) Charakterisierung der Kunststoffrestfraktion (KRF): An typischen Proben der Kunst-

stoffrestfraktion erfolgte die Bestimmung der chemischen Zusammensetzung sowie der

für den geplanten Einsatz wesentlichen physikalischen Parameter.

c) Folgende weitere Stoffe wurden auf ihre Eignung als alternative Reduktionsmittel un-

tersucht:

• Siliziumrückstände aus der Fertigung von Wafern und Solarmodulen

• Pyrolysekoks aus der Verwertung von Verpackungsrückständen (Tetra Paks)

• Eisenhaltige Rückstände aus der metallverarbeitenden Industrie

• Aluminiumhaltige Rückstände aus der metallverarbeitenden Industrie

d) Durch MRU erfolgte die Installation der erforderlichen Anschlüsse für Gas- und Tempe-

raturmessungen am Kurztrommelofen (KTO) und eine Aufnahme des Ist-Zustandes der

Bleipastenreduktion mit thermodynamischen Betrachtungen der Prozessabläufe.

e) In einer großen Anzahl von Tiegelversuchen wurden die Möglichkeiten zum Einsatz der

KRF und der anderen aufgeführten Stoffe als alternative Reduktionsmittel untersucht.

Diese Versuche wurden während der gesamten Projektlaufzeit durchgeführt und dem

aktuellen Stand bei der praktischen Erprobung bei MRU angepasst.

f) Durch MRU erfolgte die Errichtung, Erprobung und Inbetriebnahme einer Anlage zur

weiteren Fraktionierung der KRF, um den enthaltenen Bleipastenanteil unmittelbar der

metallurgischen Nutzung zuzuführen und die Verwertbarkeit der Kunststoffanteile

(Heavy Plastics) zu verbessern. Die dazu erforderlichen Aktivitäten umfassten nahezu

den gesamten Projektzeitraum.

g) Von beiden Projektpartnern wurden die erforderlichen chemischen Analysen durchge-

führt.

-

- 6 -

Arbeitspaket II: Aufarbeitung antimon- und zinnhaltiger Kreislaufprodukte

a) Sowohl zu Beginn als auch während der Projektlaufzeit wurden Marktrecherchen zu

Antimon und -verbindungen durchgeführt.

b) Eine Literatur- und Patentauswertung erfolgte ebenfalls.

c) In Vorbereitung der pyrometallurgischen Untersuchungen zur Aufarbeitung von Anti-

monschlacke und Zinnpuder wurden thermodynamische Berechnungen mit dem Pro-

gramm FactSage angestellt.

d) Auf Basis der thermodynamischen Berechnungen und der Literaturauswertung wurden

umfangreiche Laborversuche zur Aufarbeitung von Antimonschlacke und Zinnpuder

durchgeführt. Diese Arbeiten nahmen auf Grund ihrer Komplexität nahezu die gesamte

Projektlaufzeit in Anspruch.

e) Da der Schwerpunkt der Untersuchungen die pyrometallurgischen Betrachtungen be-

traf, wurden auf hydrometallurgischer Seite nur stichpunkartige Versuche vorgenom-

men.

f) Alle Versuche wurden ausführlich analytisch dokumentiert.

g) Aus den Ergebnissen der Laboruntersuchungen wurden Hochrechnungen auf den Pra-

xismaßstabe angestellt.

h) Auf Grundlage der Hochrechnungen wurden 2 Großversuche zur Reduktion von Anti-

monschlacke durchgeführt. Da für diese Versuche die anlagentechnischen Vorausset-

zungen bei MRU nicht im erforderlichen Maße vorhanden sind, erfolgten die Versuche

im besser geeigneten Werk BMG Metall & Recycling GmbH Arnoldstein (Österreich).

Dazu waren umfangreiche Genehmigungsverfahren (Notifizierung) erforderlich, die na-

hezu 12 Monate in Anspruch nahmen. Die Großversuche fanden im letzten Projektjahr

statt.

1.4 Stand von Wissenschaft und Technik, Marktrecherche 1.4.1 Alternative Reduktionsmittel Die Literaturauswertung ergab, dass bis zum jetzigen Zeitpunkt nur wenige Versuche unter-

nommen wurden, die auf den Einsatz von Kunststoff als alternatives Reduktionsmittel in die-

ser Form abzielten.

In [1] wird auf die prinzipielle Verwendung von Kunststoffen im Hochofenprozess bei der

Stahlerzeugung hingewiesen. Dort wird der Kunststoff über die Windkästen additiv zum

Koks, der von oben in den Ofen gegeben wird, in den Hochofen eingeblasen. Der Kunststoff

soll mit dem eingeblasenen Sauerstoff zu Kohlenmonoxid und Wasser pyrolysiert werden.

Weiterhin wird auf die Möglichkeit hingewiesen, dass Wasserstoff anstelle von Wasser ent-

-

- 7 -

steht. Das Kohlenmonoxid dient als Reduktionsmittel für das Eisenoxid. Entsteht Wasserstoff

anstelle von Wasser, kann der ebenfalls als Reduktionsmittel für das Eisenoxid wirken. Für

die anstehenden Versuche bedeutet das, dass der anteilige Einsatz von Kunststoffen bei

Temperaturen über 1.600°C im Hochofen zumindest bei der Reduktion von Eisenoxid erfolg-

reich eingesetzt werden kann. Es ist zu vermuten, dass auch bei niedrigeren Temperaturen

eine Reduktionswirkung erzielt werden kann.

[2] untersuchte die Reduktion von Eisenoxid mittels Kunststoffen in Zugabemengen von bis

zu 4% Kohlenstoff als Kunststoff. Als Kunststoffe wurden PET (Polyethylenterephthalat) und

PVC (Polyvinylchlorid) eingesetzt. Es konnte gezeigt werden, dass die Zugabe von 4%

Kunststoff durchaus positive Effekte hinsichtlich der Eisenoxidreduktion hat. Weiterhin konn-

te nachgewiesen werden, dass große Teile des Kohlenstoffs bei Temperaturen unter 800°C,

wahrscheinlich in Form verschiedener organischer Reaktionsprodukte, verdampfen und so-

mit eine Gas-Feststoff-Reaktion in der Charge stattfindet. Diese Verdampfung lässt Poren im

Material zurück, die nachfolgend positive Effekte auf die Reduktion haben sollen. Weiterhin

muss mit einer Gasentwicklung unter 800°C gerechnet werden.

In [3] werden prinzipielle Möglichkeiten der Weiterverarbeitung von Kunststoffen beschrie-

ben. Besonders die Pyrolyse sei hier erwähnt. Vor allem die beiden Kunststoffe PP (Polypro-

pylen) und PET, welche bei der Akkumulatorverarbeitung anfallen, sind besonders für dieses

Verfahren geeignet. In verschiedenen verfahrenstechnischen Lösungen wird meist in mehre-

ren Stufen unter Luftmangel oder Luftabschluss bzw. Schutzatmosphäre erst bei Temperatu-

ren unter 500°C und anschließend über 1000°C der Kunststoff pyrolysiert. Die Wahl der

Temperatur hängt von dem eingesetzten Kunststoff ab. Der Luftabschluss ist notwendig um

eine Verbrennung des Kunststoffes zu Kohlenstoffdioxid und Wasser zu verhindern. Bei der

regulären Pyrolyse entstehen gasförmige, flüssige und feste Reaktionsprodukte sowie aro-

matische Verbindungen. Aufgrund der Heterogenität des in den folgenden Versuchen einge-

setzten Kunststoffes ist es schwierig, eventuelle Reaktionsprodukte vorherzusagen. In [3]

wird darauf hingewiesen, dass die gasförmigen Reaktionsprodukte verbrannt und somit zur

Energieerzeugung genutzt werden können. Das erfolgt meist in der 2. Stufe der Pyrolyse.

In [4] wird eine stufenweise Pyrolyse eines Kunststoffgemisches beschrieben. Für die fol-

genden Versuche ist interessant, dass darauf hingewiesen wird, dass die Pyrolyse und damit

die Gasentwicklung von PE (Polyethylen) bei 440°C erfolgt. Diese und die anderen Literatur-

quellen legen die Vermutung nahe, dass die Pyrolyse der eingesetzten KRF bei Temperatu-

ren unter 500°C stattfinden wird.

Für die geplanten Untersuchungen sollte das Ziel darin bestehen, Zerfallsprodukte zur Re-

duktion zu nutzen, damit kein Kohlenstoff verloren geht. Der absolute Luftabschluss ist in der

-

- 8 -

Praxis kaum realisierbar. Deshalb ist eine anteilige Verbrennung zu Kohlenstoffdioxid kaum

zu verhindern. Auch eine verfahrenstechnische Lösung der Pyrolyse des Kunststoffes mit

anschließendem Einleiten der Reaktionsprodukte in den KTO ist aufgrund des hohen appa-

rativen Aufwandes nicht möglich.

1.4.2 Literaturrecherche zur Akkumulatorenentwicklung Im Rahmen einer Literatur- und Patentrecherche (Anlage 1) wurde der aktuelle Stand der Akkumulatorenentwicklung dokumentiert. Die Ergebnisse dieser Recherche sollten den Pro-

jektpartner MRU darüber informieren, mit welchen Materialien in Zukunft beim Recycling der

Akkumulatoren zu rechnen ist. Damit lassen sich die erforderlichen technischen und techno-

logischen Maßnahmen planen, um den Recyclingprozess zukunftssicher zu gestalten.

1.4.3 Aufarbeitung antimon- und zinnhaltiger Kreislaufprodukte Aufbereitung von Antimonschlacke:

Im Patent von Dumont H. und anderen [5] wurde ein Verfahren zur zweistufigen Verhüttung

antimon- und bleireicher Stoffe, beispielsweise Akkuschrott, beschrieben. In der ersten Ver-

fahrensstufe wird nach dem Schmelzen Blei in der Metallphase gebunden und Antimon als

Antimonoxid in die Schlackephase überführt. Die dabei entstehende Primärschlacke wird von

der antimonarmen Bleischmelze abgetrennt. In dieser ersten Verfahrensstufe entsteht ein

antimon- und schwefelarmes Rohblei, das wegen seines niedrigen Antimongehaltes auf ein-

fache Weise zum Weichblei raffiniert werden kann. Der enthaltene Schwefel geht während

des Prozesses als Schwefeldioxid in das Abgas und kann nach herkömmlichen Verfahren zu

Schwefelsäure umgesetzt werden. In der zweiten Verfahrensstufe wird die in der ersten Stu-

fe anfallende Schlacke unter stark reduzierenden Bedingungen mit der entsprechenden

Menge Koksgrus zu einem antimonreichen schwefelarmen Rohblei weiterverarbeitet [5].

Im chinesischen Patent von Zhai Jufu Lai [6] wird der antimon- und bleireiche Anoden-

schlamm zur Herstellung von Antimon(III)-oxid, Sb2O3, verwendet. Dieser Prozess erfolgt im

Flammofen bei 1.000 – 1.200°C. Dabei werden Kohlenstoff (5 - 12Gew.-%) und Natriumcar-

bonat (5 - 15Gew.-%) zugegeben. Zunächst wird der Anodenschlamm zu einer Bleiantimon-

legierung mit 30 – 60% Antimon und einer Schlacke aufgeschmolzen. Metallphase und

Schlacke werden danach voneinander getrennt. Anschließend wird die Temperatur auf 450 –

650°C verringert und erneut Natriumcarbonat zugegeben, wodurch Arsen reduziert wird und

entfernt werden kann. Es entsteht eine Blei - Antimon - Legierung mit 25 – 35% Antimon.

Nach Erhöhung der Temperatur auf 500 – 670°C entweicht das Antimonoxid in die Gaspha-

se und wird daraus zurück gewonnen. Auf diese Weise erhält man eine Hartbleilegierung mit

ca. 16% Antimon [6].

-

- 9 -

In der Studienarbeit von Landmann [7] wurden thermodynamische Berechnungen zur Re-

duktion von Antimonschlacke durchgeführt. Der Prozess wurde als dreistufige selektive Re-

duktion mit reinem Kohlenstoff bei 1.000°C konzipiert. Entsprechend diesen Berechnungen

entsteht in der dritten Reduktionsstufe ein Antimon mit 99% Reinheit [7].

In der Studienarbeit von Greschner [8] wurden experimentelle Untersuchungen zum gleichen

Thema durchgeführt. Hierbei wurde eine Antimonschlacke in zwei Stufen mit dem Redukti-

onsmittel Petrolkoks und Natriumkarbonat als Schlacke bildende Komponente bei 850°C se-

lektiv reduziert. Im ersten Reduktionsschritt wurde eine Legierung mit 70 - 80Gew.-% Blei

und 20 - 30Gew.-% Antimon gewonnen. In der Schlacke waren neben Bleioxid (PbO) und

Antimon(III)-oxid (Sb2O3) auch Natriumoxid (Na2O), Zinndioxid (SnO2)und Chlorid enthalten.

Im zweiten Reduktionsschritt wurde aus der gewonnenen Schlacke eine antimonreiche Le-

gierung (ca. 87% Sb) geschmolzen.

Es gibt neben den unterschiedlichen pyrometallurgischen Verfahren verschiedene hydrome-

tallurgische Methoden, um Blei-Antimonschlacken zu verarbeiten. Beispielweise werden im

japanischen Patent von Chu, K. und Masaki, I. [9] diese Schlacken mit Schwefelsäure ge-

laugt. Zink, Arsen und Antimon gehen dabei in Lösung. Das Blei bleibt zurück und lässt sich

weiterverarbeiten. Durch Sulfidzugabe fallen Arsen- und Antimonsulfide aus und können

abgetrennt werden. Zink bleibt in der Lösung zurück [9].

Nach Singh, L. [10] ist es möglich, die Schlacke mit Salzsäure (200 - 300g/l) bei einer Tem-

peratur von 70 – 75°C zu laugen. Dabei darf der Antimongehalt nicht höher als 8 - 11Gew.-%

sein. Antimon geht als Antimon(III)-chlorid (SbCl3) in Lösung und wird mit Kaliumhydroxid

oder Kaliumcarbonat zu Antimon(III)-oxid (Sb2O3) umgesetzt und abfiltriert. Das Antimon(III)-

oxid wird mit Kaliumhydrogentartrat (KC4H5O6) erhitzt. Es bildet sich Kalium–Antimon(III)-

oxidtartrat (K(SbO)C4H4O6*0,5H2O), das nach der Abkühlung auskristallisiert. Das Kalium-

Antimon(III)-oxidtartrat wird in der Medizin verwendet [10].

Aufbereitung von Zinnpuder

In der Studienarbeit von Landmann [7] wurden thermodynamische Berechnungen für die

Reduktion von Zinnpuder durchgeführt. Der Ablauf einer zweistufigen Reduktion bei 1.000°C

wurde thermodynamisch berechnet. Als Reduktionsmittel wurde reiner Kohlenstoff und als

Zuschlagstoff Siliziumdioxid verwendet. Das im Zinnpuder enthaltene Antimon(III)-oxid wurde

in der ersten Stufe vollständig reduziert und entfernt. Die Metallphase enthielt 90Gew.-%

Blei, 8Gew.-% Zinn und 2Gew.-% Antimon. In der zweiten Reduktionsstufe entstand eine

Legierung aus 87Gew.-% Zinn und 13Gew.-% Blei. [7].

In der Studienarbeit von Greschner [8] wurde eine zweistufige selektive Reduktion mit dem

Reduktionsmittel Petrolkoks im Labor-Kammerofen durchgeführt. Im ersten Reduktionsschritt

-

- 10 -

wurde bei einer stöchiometrischen Menge Petrolkoks eine bleireiche Legierung sowie eine

feste, krümelige Schlacke erhalten. Im zweiten Reduktionsschritt wurde die in der ersten

Stufe entstandene Schlacke unter Zugabe der 1,5 - fachen Menge Petrolkoks vollständig

reduziert. Es ergab sich eine Legierung mit 75Gew.-% Blei, 22Gew.-% Zinn und 2Gew.-%

Antimon. [8]

In der Literatur gibt es neben den pyrometallurgischen Methoden auch hydrometallurgische

Verfahren zur Verarbeitung des Zinnpuders. Beispielweise untersuchte Barakat [11] die Be-

handlung einer Zinnschlacke mit 16,8Gew.-% Blei und 16,8Gew.-% Zinn. Dabei wurde die

Zinnschlacke bei 45°C mit Schwefelsäure gelaugt, wobei das Zinn in Lösung geht. Die blei-

und zinnhaltige Lösung wurde mit 5M Salzsäure versetzt und anschließend abgekühlt. Blei-

chlorid wird ausgefällt und abgetrennt. Anschließend wird Natronlauge zugegeben. Es bildet

sich bei pH2,4 hydratisiertes Zinndioxid, das abfiltriert wird. Das restliche Blei wird bei pH8,5

als Hydroxid ausgefällt [11].

Im japanischen Patent von Kazuhiro, S. und Shigeru, S. [12] wird eine Methode beschrieben,

bei der eine bismut- und zinnhaltige Bleischlacke mit einer Natriumсarbonatlösung versetzt

wird. Es entsteht Bleiсarbonat, das dann in Salpetersäure gelöst wird. Die Lösung wird mit

Schwefel versetzt, wobei sich Bleisulfid bildet. Der Rückstand der salpetersauren Laugung

wird anschließend mit Salzsäure gelaugt. Dabei geht das Bismut in Lösung, das Zinn ver-

bleibt im Rückstand [12].

1.4.4 Marktrecherche zu Antimon und –verbindungen 1.4.4.1 Gegenwärtige Situation Antimonmetall

Der größte Teil des metallischen Antimons wird zu Bleilegierungen verarbeitet. [13 S. 165, 4]

Hier erhöht es die Festigkeit, die Dauerschwingfestigkeit und die Korrosionsbeständigkeit.

Blei-Antimon-Legierungen werden vor allem in Blei-Batterien eingesetzt, deren Blei-Gitter bis

zu 10% Antimon enthalten können. Problematisch ist hierbei die Entstehung von Wasserstoff

was wiederum zu Elektrolytverlusten und damit zu hohem Wartungsaufwand führt und zur

Korrosion des Gittermaterials. Vor allem in Europa werden deshalb verstärkt sogenannte

Hybrid-Blei-Batterien mit einem negativen Gitter aus einer Blei-Calcium-Zinn-Legierung und

einem positiven Gitter aus einer Bleilegierung mit wenig Antimon (ca. 2%) genutzt. [13 S.

166]

Eine weitere Anwendung von Antimon als Legierungselement ist seine Kombination mit Zinn

und Blei als Lötmetall. Allerdings ist der Antimonanteil mit weniger als 1% für Elektronikan-

wendungen sehr gering und wird weiter sinken, da zunehmend bleifreie Lote entwickelt wer-

den. [13 S. 179]

-

- 11 -

Zinn-Blei-Antimon-Legierungen sind außerdem Lager- und Letternmetalle. Erstere können

zinn- oder bleibasiert sein und enthalten ca. 7% bzw. ca. 15% Antimon. Dieses erhöht den

Widerstand gegen Rissbildung, während das Blei als weiches Metall für das notwendige

Gleiten im Lager sorgt. Der Verbrauch an Antimon wird in diesem Bereich allerdings sinken,

da andere Materialien (Aluminium-Zinn-Legierungen und Polymere) für diesen Zweck entwi-

ckelt werden. Letternmetalle enthalten 2-28% Antimon und haben aufgrund des elektroni-

schen Druckens in der westlichen Welt keinerlei Bedeutung mehr. [13 S. 181 ff., 14 S. 115]

Auch Kabelummantelungen aus Blei mit 0,7 – 1% Antimon werden nur noch in Asien und in

tropischen Entwicklungsländern verwendet. Vorteil ist hierbei die gute Resistenz des Bleis

gegen Feuchtigkeit und Oxidation. [13 S. 185]

In der chemischen Industrie kommen Legierungen mit 4-8% Antimon zur Anwendung, z. B.

in Anoden, in Tanks als Korrosionsschutz oder als Schutz vor Röntgenstrahlung. Dies und

weitere Blei-Antimon-Walz- und Strangpressprodukte für Konstruktionen benötigen nach [13

S.187] weltweit 23.000t Antimon (Wert für das Jahr 2005).

Weitere kleine Mengen an Antimon sind in Bleigewichten zum Auswuchten von Rädern und

in analytischen Geräten vorhanden (3 – 4% Antimon). [13 S.188]

Antimonverbindungen

Die deutlich größere Menge Antimon wird in Form seiner Verbindungen verwendet. Die wich-

tigste Antimonverbindung Sb2O3 dient als Synergist für halogenhaltige Flammschutzmittel in

Kunststoffen (Polystyren, ABS, PE, PVC, PP), Textilien, Klebstoffe und Farben. Dieser Be-

reich umfasst als 90% des weltweiten Sb2O3-Bedarfs. [13 S.131 f., 15] Problematisch bei der

Nutzung von Sb2O3 sind die starke Rauchentwicklung sowie dessen katalytische Wirkung bei

der Dioxinbildung im Brandfall.

Im Bereich der Kunststoffe findet Antimontrioxid weiterhin als Katalysator bei der Vereste-

rung von PET-Fasern und –Harzen Anwendung. [13 S. 148 ff.] Die Entwicklung geht jedoch

zunehmend in Richtung von Antimontriacetat und Antimonestern. [13 S. 151] In PVC wirkt es

als Hitzestabilisator gegen Versprödung und Festigkeitsverlust. [13 S. 153 ff.]

Natriumantimonat spielt in der Glas- und Keramikindustrie eine Rolle. Es dient als Entga-

sungs- und Entfärbungsmittel in CRT-Glas. Die Entfärbung entsteht durch das Oxidieren von

im Glas enthaltenen Eisen (Grünstich) zu Eisen(III). Hierfür wird Antimonpentoxid oder Natri-

umantimonat verwendet. Die Menge der Zusätze beträgt 0,1 – 0,2% der Glasmasse. Zur

Entfernung der Gasblasen auf der Oberfläche der Glasschmelze können ebenfalls beide

Verbindungen eingesetzt werden. Im Allgemeinen wird Natriumantimonat bevorzugt, da we-

der das Risiko der unvollständigen Oxidation des Sb2O3 noch das der Verluste durch vorzei-

tige Verflüchtigung besteht. [13 S. 156 f.]

-

- 12 -

Ein relativ kleiner Markt für Antimonverbindungen ist die Farbindustrie. Aus Antimontrisulfid

und Antimonpentasulfid werden die Pigmente schwarz, gelb, orange und zinnoberrot für

Gummi hergestellt. Reines Sb2O3 (über 98%) ist Weiß-Pigment für Emaille und Außenwand-

farbe, es hat jedoch gegenüber Titandioxid eine sehr geringe Bedeutung. [13 S. 161 f.]

1.4.4.2 Bedarfsentwicklung Antimonmetall

Nach Roskill [13 S. 171 ff.] wird der Verbrauch von Blei-Batterien in den nächsten Jahren

weiter ansteigen. Das ist eine Schlussfolgerung aus der wachsenden Nachfrage nach PKW

und damit nach den darin enthaltenen Batterien. Während in Amerika und Europa kein bzw.

kaum ein Wachstum zu verzeichnen ist, steigt vor allem in Asien der Verbrauch an Blei-

Batterien stark an. [13 S. 171] Dies liegt am wachsenden Lebensstandard der Entwicklungs-

und Schwellenländer. Für diese große Menge an neuen Fahrzeugen müssen außerdem vie-

le Ersatzbatterien produziert werden, so dass auch hier ein Verbrauchsanstieg zu verzeich-

nen ist. Weiterhin steigt der Elektronik-Anteil in den Fahrzeugen kontinuierlich. Diese Ent-

wicklung fördert den Komfort, benötigt aber größere Energiemengen und damit Batterien mit

größerer Kapazität. [13 S. 173] Auch die Menge an nicht beweglichen Batterien wird zuneh-

men, da der erzeugte Strom von erneuerbaren Energietechnologien periodisch auftritt und

für eine kontinuierliche Verfügbarkeit gespeichert werden muss. [13 S. 174] Andererseits ist

zu berücksichtigen, dass der Gehalt von Antimon im Blei in Zukunft abnehmen wird (siehe

1.4.4.1 Antimonmetall). Außerdem wird verstärkt nach kostengünstigeren und umweltscho-

nenden Alternativen für Blei-Batterien gesucht.

Andere Antimon-Blei-Legierungen z. B. für Lote zeigen eher einen Rückgang. Sowohl im

Antimongehalt als auch gegenüber blei-(und damit antimon-)freien Loten sind die konventio-

nellen Legierungen rückläufig. [13 S. 179 f.] Auch in Lagermetallen und als Letternmetall

verliert Antimon an Bedeutung. [13 S. 182 f.]

Auf dem Gebiet Geschosse und Munition sagt Roskill kein Wachstum voraus. [13 S. 184]

Hier werden zunehmend andere Materialien bzw. recycelte Blei-Legierungen eingesetzt.

In der Halbleiterindustrie dagegen ist wachsender Verbrauch allerdings nicht ausgeschlos-

sen. Die verwendeten Mengen sind jedoch gering.

Antimonverbindungen

Die zukünftige Nachfrage an Antimonverbindungen richtet sich hier hauptsächlich nach der

Verbrauchsentwicklung von Plastik. Diese wird in Zukunft vor allem in den Entwicklungs- und

Schwellenländern ansteigen. Für den Zeitraum 2009 bis 2012 prognostiziert Roskill [13 S.

146] (Quelle: Freedonia Group) für China eine Wachstumsrate von 10,6%. Für Europa und

Nordamerika hingegen wird die Rate nur auf ca. 3% geschätzt. Zukünftig könnte die Nutzung

-

- 13 -

von Antimontrioxid in Flammschutzmitteln allerdings gedrosselt werden, da Antimontrioxid

als gesundheitsschädlich eingestuft wird. [13 S. 147] Somit könnten einige Länder die Ver-

wendung zugunsten neuer Materialien verbieten. Durch den Einsatz von Antimontrioxid als

Katalysator bei der PET-Herstellung wird der Verbrauch hierfür ansteigen. Wieder ist China

der am meisten wachsende Markt für die PET-Industrie. [13 S. 155 ff.]

In der Glasindustrie ist ein Wachstum beim Antimontrioxidverbrauch zu verzeichnen. Das

liegt an der Nutzung von antimonhaltigem CRT-Glas. Da die Anzahl und vor allem die Größe

der hergestellten Flachbildschirme immer weiter zunehmen, wird immer mehr CRT-Glas be-

nötigt. [ 13 S. 158 ff.] Beachtet werden muss allerdings der Anstieg im Glasrecycling, der die

Nachfrage nach primären Rohstoffen dämpft.

Allgemein lässt sich weltweit ein Anstieg der Nachfrage nach Antimon feststellen. Dabei ist

vor allem China der größte Verbraucher. In Deutschland hingegen wird der Verbrauch auf

Grund der Entwicklung von alternativen Materialen tendenziell sinken, [16 S. 60] Die traditio-

nellen Anwendungen wie Flammschutzmittel und Blei-Batterien werden zunehmend ersetzt

und neue Entwicklungen in der Halbleitertechnologie kompensieren diesen Rückgang nicht.

[17 S. 279]

1.5 Zusammenarbeit mit anderen Stellen Die Bearbeitung des Forschungsvorhabens wurde in enger Zusammenarbeit der beiden Pro-

jektpartner durchgeführt. Darüber hinaus fand eine Zusammenarbeit mit folgenden Institutio-

nen statt:

GfE Fremat GmbH, Freiberg

BMG Metall & Recycling GmbH Arnoldstein (Österreich)

Feinhütte Halsbrücke GmbH

-

- 14 -

2 Experimentelle Untersuchungen und Ergebnisse

2.1 Arbeitspaket I – alternative Reduktionsmittel für Bleipaste 2.1.1 Kunststoffrestfraktion (kurz KRF) Die KRF fällt bei der Verwertung der Bleiakkumulatoren an und besteht aus einem Gemisch

verschiedener Kunststoffe, die im Inneren der Akkumulatoren als Zwischenwände, Stege u.

ä. eingesetzt werden. Auf Grund ihres Kohlenstoffgehaltes von ca. 50% kommt dieses Mate-

rial prinzipiell als Reduktionsmittel für Bleipaste in Betracht.

2.1.1.1 Charakterisierung (MRU) Um exaktere Aussagen über die Zusammensetzung der Kunststoffrestfraktion (KRF) treffen

zu können, wurden bei MRU zunächst Tastversuche zur Bestimmung der Masseanteile

durchgeführt. Das Probenmaterial wurde auf einer Laborschneidmühle auf < 4 bzw. < 6mm

zerkleinert. Anschließend wurde das zerkleinerte Material in einem Aufstromsichter in ver-

schiedene Sinkgeschwindigkeitsklassen (SGK) zerlegt. Im Folgenden sind die Ergebnisse

aufgeführt:

Stoffliche Zusammensetzung der sortierten Proben:

- Zerlegung des Zerkleinerungsproduktes in SGK von 1m/s bis 10m/s in 1m/s-Schritten - mit nur 2 Trennschnitten bei ca. 3m/s und 10m/s können die vorzerkleinerten Rest-

kunststoffe in 3 grundsätzlich verschiedene Produkte zerlegt werden:

a) SGK < 3m/s: dünnwandiger Kunststoff - ca. 50%

b) SGK 3 - 10m/s: dickwandiger Kunststoff - ca. 30 – 35%

c) SGK > 10m/s: Blei bzw. Ebonitreste - ca. 10 – 15%

Analysen im Labor bei MRU (siehe Anlage 2, Tab. 1):

- Zerlegung der SGK (außer < 3m/s) mittels Schwerflüssigkeit (Na-Polywolframat ≈

2,0g/cm3) in ein Leichtgut LG / Schwergut SG

- Abtrennung der magnetischen Anteile (Stahl) aus dem SG

- Beanspruchung des SG in Laborschwingmühle

- Klassierung des SG bei 0,2mm

- Pb-Bestimmung bei > 0,2mm und < 0,2mm

- Bestimmung Brennwert + Cl-Gehalte der leichten SG-Klasse (< 1,5; 1,5-3m/s)

-

- 15 -

Ergebnisse:

• Ca. 74% des Blei im Restkunststoff werden in der SGK > 10m/s ausgebracht. Der Pb-

Gehalt des Produkts beträgt ca. 80%. Ein größerer Anteil des Pb (ca. 40%) scheint aber

aus der Pb-Paste zu resultieren (Anteil < 0,2mm).

• In den SGK 3-10m/s sind die dickwandigen Kunststoffe konzentriert, die sich überwiegend

im sog. Leichtgut ρ< ≈ 2,0g/cm3 anreichern. Es werden geringe Mengen an Blei ausge-

bracht (max. 6%), die mit Ausnahme der SGK 9-10 und 8-9m/s etwa zur Hälfte aus Paste

und Pb bestehen und sich im Schwergut anreichern.

• Die SGK < 3m/s hat einen hohen Heizwert und Cl-Gehalte zwischen 0,7 und 3,4%.

Untersuchungen der erzeugten dickwandigen Fraktion (MRU)

Die erzeugte dickwandige Fraktion aus der Kunststoffrestfraktion wurde zum Schließen feh-

lender Informationen hinsichtlich der Zusammensetzung bzw. der enthaltenen Kunststoffsor-

ten einer Dichtetrennung nach dem Schwimm-Sink-Verfahren unterzogen. Hierzu wurden

Zinkchloridlösungen verwendet.

Die Trennung erfolgte anhand der nachfolgend dargestellten Dichtebereiche (Abb.1):

1. Fraktion 1 ρ ≤ 1,0kg/m³ polyolefinische Kunststoffe (PE, PP) und TPEs

2. Fraktion 2 ρ ≤ 1,1kg/m³ styrolhaltige Kunststoffe (ABS)

3. Fraktion 3 ρ ≤ 1,16kg/m³ Polyamide

4. Fraktion 4 ρ ≤ 1,25kg/m³ Polycarbonat

5. Fraktion 5 ρ ≤ 1,30kg/m³ div.

6. Fraktion 6 ρ ≤ 1,40kg/m³ div.

7. Fraktion 7 ρ ≥ 1,40kg/m³ Kunststoffe mit Füll- bzw. Verstärkungsstoffen

Nach der Dichtetrennung wurden die Dichteklassen mit Hilfe von Beilsteinproben auf das

Vorhandensein von Halogenen geprüft.

Die Beilsteinprobe ist ein gebräuchliches Instrument für die zeitnahe und mit akzeptablem

Aufwand versehene Bestimmung derartiger Zusätze, kann jedoch nicht zu einer quantitativen

Aussage herangezogen werden.

Zur Analyse mittels Beilsteinprobe wurden kleinere Mengen der Fraktionen auf kleiner

0,1mm zerkleinert. Die optische Bewertung der Beilsteinprobe lässt in den Chargen 3-7 Ha-

logene bzw. Chlor vermuten (Tab. 1).

-

- 16 -

Abbildung 1: Dichtetrennung der dickwandigen Kunststoffe

Tabelle 1: Ergebnisse der Beilsteinprobe

Fraktion Flammverhalten Ergebnis

2 Gelbe gerade Flamme, rußt Halogenfrei

3 Erst gelbe dann grüne Flamme Enthält Halogene

4 Erst gelbe dann grüne Flamme Enthält Halogene

5 grüne Flamme Enthält Halogene

6 grüne Flamme Enthält Halogene

7 grüne Flamme Enthält Halogene

-

- 17 -

DSC-Untersuchungen

Mit Hilfe sogenannter DSC-Untersuchungen (Differential-Scanning-Calorimetry) können an-

hand von Kleinstmengen unterschiedlicher Kunststoffe einerseits charakteristische Erken-

nungsmerkmale zur Bestimmung der Kunststoffart und andererseits Parameter zu deren

Verarbeitung ermittelt werden.

Nach erfolgter Dichtetrennung wurden die Chargen 2 - 7 mittels Doppelbestimmungen unter-

sucht. Die Versuchsparameter wurden folgendermaßen festgelegt:

• Heizrate: 10K/min

• Temperaturbereich: RT – 300°C

• Einwaage: ca. 10mg

Charge 2 wurde nach erneuter (optisch-farblicher) Trennung nochmals in Abhängigkeit der

Farbe ebenfalls anhand von Doppelbestimmungen geprüft.

Die Materialchargen 4-7 lassen anhand der Kurvenverläufe keine eindeutige Interpretation

zu. In Abbildung 6 sind diese im oberen Bereich des Diagramms dargestellt (Fraktion 4-7).

Eine Glasübergangstemperatur (TG) konnte hier in keinem Fall ermittelt werden. Die Kurven-

verläufe der Materialchargen 2 und 3 zeigen deutliche Peaks bei ca. 160°C, was auf ein ent-

haltenes Polypropylen hinweist. Bei Charge 2 ist zudem ein deutlicher Peak bei ca. 110°C

festzustellen, dieser lässt die Vermutung zu, dass styrolhaltige Materialien in dieser Fraktion

enthalten sind (Abb. 2).

Abbildung 2: DSC - Auswertung

-

- 18 -

2.1.1.2 Reduktionsversuche mit KRF im Labormaßstab (TUBAF) 2.1.1.2.1 Untersuchungen mit unaufbereiteter KRF Die von MRU verwendete Grundrezeptur (siehe Anlage 2, Tab. 2) zur Reduktion von Blei-

paste im Kurztrommelofen (KTO) setzt sich aus folgenden Bestandteilen zusammen:

• Entschwefelte Bleipaste (Restschwefelgehalt ca. 3%)

• Petrolkoks (Reduktionsmittel)

• Natriumcarbonat (wasserfrei) und Glasbruch (Schlackebildner)

• Kleinteiliger Eisenschrott (zur Bindung von Restschwefel aus der Bleipaste)

Die bei den Versuchen verwendete Bleipaste wurde aus dem laufenden Betrieb bei MRU

entnommen, getrocknet und auf 1mm Partikelgröße gesiebt. Die gröberen Bestandteile wur-

den verworfen.

Der Petrolkoks und der Glasbruch entsprach dem von MRU verwendeten Material und wurde

mit einer Scheibenmühle auf eine Korngröße von < 1mm zerkleinert.

Da der von MRU eingesetzte Eisenschrott für Tiegelversuche ungeeignet ist, wurde stattdes-

sen Eisenpulver (99,9%) verwendet.

Die bei der mechanischen Aufbereitung der Altakkumulatoren anfallende KRF wurde bei ca.

80°C getrocknet und anschließend mit einer Schneidmühle auf eine Partikelgröße von ca.

2mm zerkleinert.

Die wesentlichen Bestandteile der Einsatzstoffe sind in Anlage 2 Tab. 3 bis 6 aufgeführt.

Die Versuchsanordnung ist in Abb. 3 dargestellt. Der Versuchstiegel (1) befand sich im Heiz-

raum des Tiegelofens. Die Beheizung erfolgte durch elektrische Heizelemente (2). Ein

Schutztiegel (3) bewahrte den Ofen vor Verunreinigungen bei eventuellem Bruch oder Über-

kochen des Versuchstiegels. Die Regelung der Ofentemperatur geschah durch ein integrier-

tes Thermoelement (4). Die Temperatur des Tiegelinhaltes wurde durch ein weiteres Ther-

moelement im Keramikschutzrohr (5) überwacht. Diese Messstelle befand sich im Bereich

des Tiegelbodens. Die Temperaturen von Ofen und Tiegelinhalt wurden durch ein Messda-

tenerfassungssystem aufgezeichnet. Der Versuchstiegel wurde mit einer Stahlplatte abge-

deckt und durch mehrere Lagen Mineralwolle vor übermäßigem Wärmeverlust geschützt.

Eine Umhausung und Absaugung führte entstehende gasförmige Reaktionsprodukte ab.

Die Tiegelschmelzversuche wurden wie folgt durchgeführt:

546,6g getrocknete und gesiebte Bleipaste wurden mit den entsprechend der Rezeptur er-

rechneten Mengen an Petrolkoks, Eisenpulver und Schlackenbildnern intensiv gemischt und

in einem 1.000ml Schamottetiegel im Tiegelofen auf die vorgesehene Zieltemperatur erhitzt.

-

- 19 -

Abbildung 3: Schematische Darstellung des Versuchsaufbaus (nach [18])

Dabei betrug die Aufheizgeschwindigkeit im Tiegel im Bereich von 500 bis 800°C ca.

9,5K/min. Nach Erreichen der Zieltemperatur am Tiegelboden wurde der Tiegel 1h bei dieser

Temperatur gehalten und danach aus dem Ofen entnommen. Nach dem Abkühlen wurden

der Tiegel zerschlagen und Regulus und Schlackephase separiert. Die Schlacke wurde ge-

mahlen und mit der RFA untersucht. Der Regulus wurde zum Probekörper umgegossen und

mittels optischer Emissionsspektrometrie analysiert.

Um die Eignung alternativer Reduktionsmittel im Labormaßstab untersuchen zu können,

musste zuerst der Reduktionsprozess mit Petrolkoks nachgestellt werden. Entsprechend der

bei MRU verwendeten Grundrezeptur zur Reduktion von Bleipaste im Kurztrommelofen

(KTO) wurden Tiegelversuche durchgeführt, um die günstigste Temperatur zum Erzielen

eines maximalen Bleiausbringens zu ermitteln und damit die Abläufe im KTO im Labormaß-

stab nachzuvollziehen. Dazu wurde das Gemisch aus Bleipaste, Koks und den übrigen Be-

standteilen im Schamottetiegel geschmolzen. Eine zusätzliche mechanische Durchmischung

des Materials während der Reduktion wurde nicht vorgenommen. Aus Abb. 4 wird ersichtlich,

dass die optimale Schmelztemperatur bei 1.000°C liegt. Bei Temperaturen unter 1.000°C

war die Schmelze sehr zähflüssig, so dass keine vollständige Trennung in Metall- und Schla-

ckephase erfolgte. Temperaturen über 1.000°C brachten keine weitere Erhöhung des Me-

tallausbringens. Der Bleigehalt der Metallphase lag bei 99,7%, der der Schlacke bei 6 bis

8%.

-

- 20 -

Abbildung 4: Abhängigkeit des Metallausbringens von der Schmelztemperatur

Bei den folgenden Versuchen wurde auf der Basis der von MRU verwendeten Rezeptur der

Petrolkoks stufenweise stöchiometrisch durch KRF ersetzt. Folgende Einflussgrößen auf das

Gesamtmetallausbringen (Verhältnis von eingesetzter Metallmasse zur Masse der Metall-

phase nach dem Versuch) wurden betrachtet:

• KRF-Anteil

• Kompaktierung der KRF

• Mischungsvarianten der Einsatzstoffe

• Rühren des geschmolzenen Tiegelinhaltes

Bei allen Versuchen zeigte sich, dass während der Aufheizphase im Temperaturbereich von

ca. 320 bis 480°C eine deutliche Rauchentwicklung auftrat, die auf die Freisetzung von Zer-

setzungsprodukten der KRF zurückzuführen war. Der Rauch war entzündlich und besaß

einen charakteristischen Geruch. Bei Versuchen in der Praxis muss auf die Beschaffenheit

des Abgases geachtet werden. Bei Erfordernis sind geeignete Reinigungsverfahren anzu-

wenden. Die nach der Reduktion entstandene Metallphase wies in allen Fällen einen Bleige-

halt von >99,5% auf.

Einfluss des KRF-Anteils:

Bei dieser Versuchsreihe wurde die KRF in loser, gemahlener Form (ca. 2mm Partikelgröße)

mit den übrigen Einsatzstoffen gemischt, in den Schmelztiegel überführt und bis auf ca.

1.000°C Tiegeltemperatur erhitzt. Ein Rühren des Tiegelinhaltes erfolgte nicht. In Abb. 5 ist

45,2

96,9 97,2

0

20

40

60

80

100

120

1 900 1.000 1.100 Temperatur [°C]

Metallausbringen [%]

-

- 21 -

das Metallausbringen in Abhängigkeit vom Anteil der KRF dargestellt. Es ist zu erkennen,

dass bis zu einem Ersatz von ca. 40% Petrolkoks durch KRF kein Einfluss auf das Metall-

ausbringen besteht. Bei höheren KRF-Anteilen sinkt das Metallausbringen deutlich ab. Eine

Erklärung für den signifikanten Abfall des Ausbringens zwischen 40 und 50% KRF-Anteil

muss in weiteren Untersuchungen gefunden werden.

Abbildung 5: Einfluss des KRF-Anteils auf das Metallausbringen

Einfluss der Kompaktierung:

Hierbei wurde die KRF gepresst in Tablettenform bzw. in loser, gemahlener Form auf dem

Tiegelboden eingebracht und die gemischten übrigen Einsatzstoffe darüber geschichtet. Zur

Kompaktierung der KRF wurde das Material mit Hilfe einer RFA-Tablettenpresse und eines

geeigneten Presswerkzeuges zu Tabletten mit einem Durchmesser von 28mm und ca. 7mm

Dicke gepresst.

Der weitere Versuchsablauf erfolgte wie bereits beschrieben. In Abb. 6 sind die Versuche bei

30 und 60% KRF-Anteil gegenübergestellt. Es ist ersichtlich, dass bei Einsatz von loser KRF

die höheren Metallausbringen erreicht werden und somit das Kompaktieren nachteilig ist.

Weiterhin zeigt sich, dass auch bei dieser Zugabeart der Materialien bei höheren KRF-

Zugaben das Metallausbringen deutlich abnimmt.

Einfluss der Art der Tiegelbefüllung:

Bei diesen Versuchen wurde gemahlene KRF einerseits mit den übrigen Einsatzstoffen ge-

mischt und andererseits die KRF auf dem Tiegelgrund eingebracht und die übrigen gemisch-

ten Reaktionspartner darüber geschichtet. Abb. 7 zeigt, dass bei 30% KRF-Anteil die Art der

98,8 98,5 99,4

80,2 81,7

50

60

70

80

90

100

0

Metallausbringen [%]

0 % KRF 30 % KRF 40 % KRF 50 % KRF 60 % KRF Stöchiometrischer Ersatz von Petrolkoks durch KRF

-

- 22 -

Tiegelbefüllung keinen Einfluss auf das Metallausbringen hat. Bei 60% KRF-Anteil erbringt

die Variante mit Überschichtung der KRF ein größeres Ausbringen gegenüber der Durchmi-

schung, allerdings sind beide Ausbringen deutlich geringer als bei 30% KRF-Anteil und damit

für eine technische Nutzung kaum interessant.

Abbildung 6: Einfluss der Kompaktierung auf das Metallausbringen

Abbildung 7: Einfluss der Art der Tiegelbefüllung auf das Metallausbringen

89,5

99,1

79,9

95,2

50

60

70

80

90

100

30 % KRF 60 % KRF

Metallausbringen [%]

losekompakt

Stöchiometrischer Ersatz von Petrolkoks durch KRF

81,7

98,5

89,5

99,1

50

60

70

80

90

100

30 % KRF 60 % KRF

Metallausbringen [%]

gemischtüberschichtet

Stöchiometrischer Ersatz von Petrolkoks durch KRF

-

- 23 -

Beeinflussung des Metallausbringens durch Rühren der Schmelze:

Für diese Untersuchungen wurden folgende Parameter ausgewählt:

• 60% KRF-Anteil

• Tiegelbefüllung mit überschichteter KRF

• KRF in loser und kompakter Form

• Edelstahl-Flügelrührer, 200min-1

Bei diesen Untersuchungen musste auf die Überwachung der Temperatur des Tiegelinhaltes

verzichtet werden, um Beschädigungen des Thermoelementes zu vermeiden. Durch die

Kenntnis der Aufheizkurven der vorangegangenen Versuche konnte aus dem verlauf der

Ofentemperatur mit hinreichender Sicherheit auf die Tiegeltemperatur geschlossen werden.

Die Ergebnisse sind in Abb. 8 dargestellt. Es ist ersichtlich, dass durch das Rühren das Me-

tallausbringen deutlich gesteigert werden kann, insbesondere bei Verwendung kompaktierter

KRF.

Abbildung 8: Einfluss des Rührens der Schmelze auf das Metallausbringen

Weitere Untersuchungen:

Um dem technischen Ablauf im Kurztrommelofen näherzukommen, wurden Versuche unter-

nommen, bei denen die KRF (60% Anteil) in Tablettenform unter Rühren auf den geschmol-

zenen Tiegelinhalt aufgegeben wurde. Die Tabletten bestanden sowohl aus reiner KRF als

auch aus einem Gemisch von KRF und Bleipaste. Durch die Mischung mit Bleipaste sollte

89,5

94,3

79,9

93,4

50

60

70

80

90

100

mit Rühren ohne Rühren

Metallausbringen [%]

losekompaktiert

-

- 24 -

ein besseres Eintauchen der Tablette in die Schmelze ermöglicht werden. Bei diesen Versu-

chen wurde ein Metallausbringen von lediglich 60 bis 70% erzielt, so dass diese Untersu-

chungen nicht weiter verfolgt wurden.

Versuch mit optimalen Parametern:

Aus allen Vorversuchen wurde ersichtlich, dass Rührversuche gegenüber stationären Versu-

chen ein besseres Metallausbringen zeigen. Weiterhin zeigte sich eine Grenze bei 50%-iger

Substitution. Verfahrenstechnisch ist die Zugabe der losen KRF durchmischt am einfachsten

und weist hinreichende Qualitäten auf. Als optimaler Versuch wurde ein Versuch mit 50%-

iger Substitution, durchmischt und unter Rühren vorgeschlagen. Der Versuch brachte ein

Metallausbringen von 99,3%. Dieser Wert liegt im Bereich der Versuchsergebnisse, die mit

reinem Petrolkoks erzielt wurden. Dabei können aber 50% des Petrolkokses gespart werden.

Auch die Trennung zwischen Metall und Schlacke ist unter diesen Bedingungen ausgezeich-

net. Versuche mit höherer Substitution weisen schlechtere Ergebnisse auf, weswegen dieser

Versuch als Optimum erachtet werden kann.

Beim Umgießen der Reguli zeigte sich auf dem metallischen Blei eine breiartige Ablagerung,

deren Analyse auf das Vorhandensein von Bleisulfid hinwies. Offensichtlich trat das zuge-

setzte Eisen teilweise als Reduktionsmittel für Bleioxid auf, infolgedessen die Niederschlags-

reaktion

PbS + Fe → Pb + FeS (1)

unvollständig ablief. Diese Zusammenhänge wurden unter Pkt. 2.1.3.2 näher untersucht.

2.1.1.2.2 Untersuchungen mit aufbereiteter KRF Durch die Inbetriebnahme der KRF-Aufbereitungsanlage bei MRU (Pkt. 2.1.1.3) ist es mög-

lich, die bei der Akkumulatorenaufbereitung anfallende stark inhomogene Kunststoffrestfrak-

tion in die deutlich homogeneren Fraktionen Leichtgut, Schwergut und Metallfraktion aufzu-

trennen. Die kohlenstoffreiche Schwerfraktion (Heavy Plastics)) wurde hinsichtlich ihrer Eig-

nung als alternatives Reduktionsmittel weiter untersucht. Die Untersuchung des Materials im

C-S-Analysator ergab einen Kohlenstoffgehalt von ca. 62% (Anlage 2 Tab. 7).

Versuchsdurchführung:

Die Versuche wurden analog der Beschreibung unter 2.1.1.2.1 durchgeführt. Die Heavy

Plastics wurden mit einer Schneidmühle auf eine Teilchengröße von ca. 2mm zerkleinert.

Untersuchungen an Bleipaste:

Aufbauend auf den Untersuchungen zur Reduktion von Bleipaste mit Siliziumrückständen

(Pkt. 2.1.3.2) wurde bei den Versuchsreihen von einem Kokszuschlag ausgegangen, der

55% der ursprünglichen MRU-Rezeptur betrug. Auf die Verwendung von Eisen wurde eben-

-

- 25 -

falls verzichtet und die Bildung von Bleisulfid in Kauf genommen. Die Zugaben der Schla-

ckebildner wurden nicht verändert.

Ersatz von Koks durch stöchio. Heavy Plastics (ohne Eisenzusatz!)

80

82

84

86

88

90

92

94

96

98

100

0 10 20 30 40 50Ersatz Koks [%]

Bleiausbringen [%]

Abbildung 9: Einfluss der Zugabe von Heavy Plastics auf das Bleiausbringen

Zunächst wurde die Koksmenge schrittweise weiter verringert und durch stöchiometrisch

äquivalente Mengen an Heavy Plastics ersetzt. Dabei stellte sich heraus, dass das Bleiaus-

bringen ab einer Kokssubstitution von 30% deutlich zurückging (Abb.9).

Bei den Substitutionsraten 10% und 30% wurde die Zugabe von Heavy Plastics schrittweise

erhöht bis zum 4- bzw. 6-fachen der stöchiometrischen Menge. In beiden Fällen zeigte sich

eine deutliche Erhöhung des Bleiausbringens bis ca. 96% (Abb. 10).

Beim Aufheizen der Tiegel wurde festgestellt, dass die Rauch- und Geruchsentwicklung im

Vergleich zu der früher eingesetzten unaufbereiteten KRF erheblich geringer war.

Um herauszufinden, welcher Anteil des in den Heavy Plastics enthaltenen Kohlenstoffs für

die Reduktion von Bleioxid tatsächlich genutzt werden kann, wurde ein Schwelversuch

durchgeführt. Dazu wurden 10g Heavy Plastics in einen Tiegel eingewogen und mit Sand

überschichtet. Danach wurde auf 500°C erhitzt. Nach dem Abkühlen wurde der Tiegel zu-

rückgewogen. Daraus ergab sich, dass nur ca. 45% des enthaltenen Kohlenstoffs für die

Reduktion zur Verfügung stehen, der Rest verflüchtigt sich beim Erhitzen als Kohlenwasser-

stoffe. Von Seiten MRU wird befürchtet, dass der Abbrandverlust beim Einbringen der Heavy

Plastics in den heißen KTO sehr hoch sein könnte.

-

- 26 -

Erhöhung der Zugabe von Heavy Plastics

80

82

84

86

88

90

92

94

96

98

100

1 2 4 6

stöchiometrischer Faktor der KRF-Zugabe

Bleiausbringen [%]

-10% Koks-30% Koks

Abbildung 10: Einfluss der überstöchiometrischen Zugabe von Heavy Plastics auf das Blei-ausbringen

Zusammenfassung der Laboruntersuchungen mit KRF:

• Da die Heavy Plastics beim Erhitzen deutlich weniger organische Dämpfe gegenüber

der unaufbereiteten KRF abgeben, sollten nur erstere als alternatives Reduktionsmit-

tel für Praxisversuche eingesetzt werden.

• Allerdings muss dabei berücksichtigt werden, dass ein erheblicher Teil des in den

Heavy Plastics enthaltenen Kohlenstoffs in Form gasförmiger Zersetzungsprodukte

entweicht, bevor das Bleioxid reaktionsbereit ist. Somit stehen zur Reduktion lediglich

ca. 45% des eingebrachten Kohlenstoffs zur Verfügung. Demzufolge müssen Heavy

Plastics mit einem entsprechenden Überschuss eingesetzt werden.

• Bei nicht ausreichender Zugabe der Heavy Plastics ist mit der Bildung von Bleisulfid

zu rechnen.

• Beim Einbringen in den heißen KTO besteht die Gefahr, dass die Heavy Plastics so

rasch verbrennen, dass sie für eine Reduktion nicht wirksam werden. Dem müsste

durch geeignete Maßnahmen wie beispielsweise ein Untermischen in die Bleipaste

entgegnet werden.

-

- 27 -

2.1.1.3 Trennung der KRF in Unterfraktionen im technischen Maßstab (MRU) Erste Untersuchungen zur Trennung der Kunststoffrestfraktion in einer großtechnischen An-

lage wurden bei MRU durchgeführt. Die Anlage wurde mit einem Durchsatz von 0,4-0,6t/h

gefahren. Das Bild 11 zeigt einen Teil der Anlage.

Abbildung 11: Anlage zur Aufbereitung der Kunststoffrestfraktion

Durch zwei Versuche wurden Gesamtmassebilanzen durch Rückwiegen aller Produkte er-

stellt. In der folgenden Tabelle 2 sind die Absolutgewichte sowie die prozentualen Anteile der

einzelnen Produkte aufgeführt.

Tabelle 2: wesentliche Bestandteile der Kunststoffrestfraktion

dickwandige Kunst-stoffe

dünnwandige Kunst-stoffe

metallische Fraktion Versuch

kg % kg % kg %

1 785 45,0 916 52,4 46 2,6

2 1033 40,4 1399 54,7 124 4,9

-

- 28 -

Im Anschluss an die Versuche wurden die Produkte beprobt. Mittels dieser Proben wurden

der Wasser- und der Bleigehalt bestimmt. Die Ergebnisse zeigt die folgende Tabelle3:

Tabelle 3: Wasser- und Bleigehalte der Einzelfraktionen

dickwandige Kunst-stoffe

dünnwandige Kunst- stoffe

metallische Fraktion Versuch

H2O in % Pb in % H2O in % Pb in % H2O in % Pb in %

1 5,5 40,0 13,6 72,9

2 5,5 2,23

33,0 0,48

15,6 71,5

Die dickwandigen Bestandteile der Kunststoffrestfraktion sollen für weitere Versuche an der

TU BAF als alternatives Reduktionsmittel zur Verfügung gestellt werden.

Ergebnisse zur Aufbereitung der Kunststoffrestfraktion (KRF) bei MRU Während der Inbetriebnahme der großtechnischen Anlage zur Aufbereitung der Kunststoff-

restfraktion wurden Untersuchungen zur Ermittlung des Durchsatzes und der Mengenbilan-

zen durchgeführt. Tabelle 4 zeigt eine Zusammenfassung der Untersuchungen.

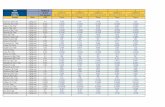

Tabelle 4: Zusammenfassung der Untersuchungen

Versuch Dauer Schwergut Leichtgut metallische Frak-tion Durch-satz

[h] [kg] (feucht) [%] [kg]

(feucht) [%] [kg]

(feucht) [%] [kg/h]

(feucht) 1 3,17 788 40,9 1.090 56,6 47 2,5 6072 1,21 208 22,6 670 72,9 41 4,5 7603 3,85 1.036 37,9 1.570 57,4 128 4,7 710

In den Versuchen 1 und 3 wurden größtenteils Industriebatterien aufbereitet, hingegen bei

Versuch 2 PKW- bzw. LKW-Batterien. Dies erklärt die Ähnlichkeit von Versuch 1 und 3. Bei

Versuch 2 ist der Schwergutanteil mit 22,6% am geringsten, da die Gehäuse der eingesetz-

ten Batterien zum größten Teil aus Polypropylen bestehen.

In Tabelle 5 sind das Schwergutprodukt abgebildet sowie die Feuchtegehalte des Schwergu-

tes aufgeführt. Die Gehalte liegen bei ca. 5% auf konstantem Niveau. Aufgrund der Korngrö-

ße des Schwergutes konnte keine Kunststoffanalyse mittels Gleitfunkenspektroskopie

durchgeführt werden. Es war nur eine Analyse mittels Nahinfrarot und da wiederum nur bei

den hellen Kunststoffstücken möglich. Dieses ‚Abscannen‘ zeigte, dass es sich bei dem

Schwergutmaterial um ABS, PE, PC und vereinzelt auch PP handelt.

-

- 29 -

Tabelle 5: Feuchteanteil des Schwergutproduktes

Versuch Feuchtegehalt [%]

1 5,6

2 5,2

3 5,5

Tabelle 6 zeigt das Leichtgutprodukt und die Feuchtegehalte. Der Wassergehalt liegt mit 40

bzw. 33% relativ hoch. Dies ist mit der großen Oberfläche der Separatoren und dem damit

verbundenen Speichervermögen für Flüssigkeiten zu erklären.

Auf dem Bild ist zu erkennen, wie gut die Fasern aufgeschlossen und gewaschen wurden.

Tabelle 6: Feuchteanteil des Leichtgutproduktes

Versuch Feuchtegehalt [%]

1 40

2 40

3 33

Tabelle 7 zeigt die metallische Fraktion, welche sich in der Entwässerungsrinne unterhalb

der Aggregate ansammelt. Weiterhin ist die Analyse aufgeführt. Wie erwartet findet man ei-

nen hohen Bleigehalt. Der Schwefelgehalt lässt auf die aus den Separatoren ausgewasche-

ne Bleipaste schließen. Der Kohlenstoffgehalt in Verbindung mit dem Siliziumdioxidgehalt

deutet auf Separatorenfasern hin. Der Kupfergehalt kommt von Kabellitzen, die sich des Öf-

teren noch an den Batterien befinden.

-

- 30 -

Tabelle 7: Analyse der metallischen Fraktion

Versuch Pb SiO2 S Cu C [%] [%] [%] [%] [%]

1 72,78 3,21 4,09 2,67 2,24 2 66,80 4,20 4,83 1,72 5,88 3 72,09 1,76 4,73 1,43 2,87

2.1.2 Pyrolysekoks (TUBAF) 2.1.2.1 Charakterisierung Pyrolysekoks entsteht bei der thermischen Verwertung von aluminiumhaltigen Verpa-

ckungsmitteln. Auf Grund seines Kohlenstoffgehaltes von ca. 26% kommt dieses Material

prinzipiell als Reduktionsmittel für Bleipaste in Betracht. Nachteilig könnte sich jedoch der

hohe Glührückstand von ca. 52% auswirken, der in eine geeignete Schlacke überführt wer-

den muss. Die Zusammensetzung des Pyrolysekokses ist in Tabelle 8 dargestellt.

Tabelle 8: wesentliche Bestandteile des Pyrolysekokses [%]

Kohlenstoff Wasser Al2O3 SiO2 ZnO CaO Cl TiO2 MgO SnO2 FeO 26 3 23 10 14 8 7 4 2 1 1

2.1.2.2 Untersuchungen im Labor In Vorversuchen zeigte sich, dass bei vollständigem stöchiometrischen Ersatz des Petrol-

kokses durch Pyrolysekoks eine äußerst zähflüssige Schlacke entstand, die eine Separie-

rung der Metallphase verhinderte. Es waren Untersuchungen am Schmelzmikroskop zur

Formulierung eines geeigneten Schlackebildners erforderlich, um eine niedrig viskose Schla-

cke zu bilden, die Voraussetzung für die vollständige Phasentrennung Metall/Schlacke ist.

-

- 31 -

Anschließend wurde in Tiegelschmelzversuchen die Eignung der gefundenen Schlackebild-

ner überprüft.

Untersuchungen am Schmelzmikroskop: Mit dem Schmelzmikroskop ist es möglich, kleine Substanzmengen in kurzer Zeit zu erhitzen

und das Schmelzverhalten der Stoffe zu beobachten. Abb. 12 zeigt den schematischen Auf-

bau des Gerätes. Dabei wird die Materialprobe entweder als zylindrischer Presskörper oder

als Pulver auf dem Präparatträger platziert und in den Hochtemperatur-Röhrenofen gescho-

ben. Unmittelbar neben dem Präparatträger ist ein Thermoelement zur Temperaturmessung

installiert. Über eine Beleuchtung und geeignete Optik lässt sich die Probe während des Auf-

heizvorganges beobachten. In Abb. 13 sind charakteristische Stadien des Schmelzvorgan-

ges dargestellt.

Abbildung 12: Schematischer Aufbau des Schmelzmikroskops (nach [18])

Abbildung 13: Stadien des Schmelzens: Erweichungs-, Halbkugel- und Fließpunkt (nach [18])

Präparatträger mitThermoelement

Hochtemperaturofen

Okular

-

- 32 -

Die Schmelzversuche wurden mit Mischungen des Glührückstandes und folgenden Schla-

ckebildnern durchgeführt:

• Natriumcarbonat (Bildung von Natriumoxid)

• Siliziumdioxid

• Calciumoxid

• Kombinationen dieser Schlackebildner

Ziel der Untersuchungen war es, Zusammensetzungen zu finden, deren Mischungen mit

dem Glührückstand einen Schmelzpunkt (Fließpunkt) unter 1.100°C haben.

Die Anwendung von Natriumcarbonat und Siliziumdioxid allein sowie deren Kombination

erbrachte nicht den gewünschten Erfolg. In Abb. 14 ist als Beispiel der Einfluss des Na2O-

Anteils auf das Schmelzverhalten dargestellt. Bei einem Anteil von 25% Natriumoxid stellte

sich ein Fließpunkt von 1.270°C ein.

1.000

1.050

1.100

1.150

1.200

1.250

1.300

1.350

1.400

1.450

1.500

0 5 10 15 20 25 30 35 40

Gehalt Na2O [w%]

Temperatur [°C]

Erweichungspunkt

Halbkugelpunkt

Fließpunkt

Abbildung 14: Schmelzverhalten des Glührückstandes bei Zugabe von Na2O

Ähnliche Verhältnisse zeigten sich bei der Verwendung von Siliziumdioxid. Bei einem Anteil

von 30% SiO2 lag der Fließpunkt bei 1.110°C. Auch Mischungen aus Natriumcarbonat und

Siliziumdioxid zeigten noch keine befriedigenden Ergebnisse. Erst die Zugabe von Calcium-

oxid führte zur gewünschten Schmelztemperatur. Dabei wurde bei der Mischung des Glüh-

-

- 33 -

rückstandes mit 15% Na2O, 30% SiO2 und 35% CaO ein Schmelzpunkt von 1.090°C erreicht

(Abb. 15).

1.000

1.050

1.100

1.150

1.200

1.250

1.300

10 15 20 25 30 35 40 45 50

Gehalt CaO [w%]

Temperatur [°C]

ErweichungspunktHalbkugelpunktFließpunkt

Abbildung 15: Einfluss der CaO-Zugabe auf das Schmelzverhalten der Mischung aus 15% Na2O und 30% SiO2 mit dem Glührückstand

Tiegelschmelzversuche mit Pyrolysekoks:

Die Versuche wurden wie unter Pkt. 2.1.1.2.1 beschrieben durchgeführt.

Für die Tiegelschmelzversuche wurden folgende Parameter gewählt:

• Substitution von Petrolkoks durch Pyrolysekoks: 20%; 30%; 50%

• Zusatz der Schlackebildner Natriumcarbonat, Siliziumdioxid und Calciumoxid entspre-

chend dem jeweiligen Anteil Pyrolysekoks

• Schmelztemperatur im Tiegel ca. 1.130°C

Dabei zeigten sich folgende Ergebnisse:

• Die Schlacke hatte eine dünnflüssige, sirupartige Konsistenz.

• Das Ausbringen an Blei betrug ca. 85% (mit reinem Petrolkoks wurde ein Ausbringen

von ca. 95% erzielt)

-

- 34 -

• Die Masse der anfallenden Schlacke war ca. 0,5 bis 2,5-fach höher entsprechend der

eingesetzten Menge Pyrolysekoks

Zusammenfassung:

Auf Grund des geringen Kohlenstoffanteils, des erforderlichen hohen Einsatzes an Schla-

ckebildnern, des unerwünschten Chloranteils von ca. 7% und des damit verbundenen verrin-

gerten Bleiausbringens war der Einsatz des Pyrolysekokses unwirtschaftlich und wurde nicht

weiter untersucht.

2.1.3 Siliziumrückstände (TUBAF) 2.1.3.1 Charakterisierung Die verwendeten Siliziumrückstände fallen bei der Herstellung von Wafern und Solarmodu-

len in verschiedenen Unternehmen in der näheren Umgebung von Freiberg an, so dass be-

reits durch die räumliche Nähe günstige Voraussetzungen für einen möglichen Einsatz die-

ses Materials als alternatives Reduktionsmittel bestehen. Der Siliziumgehalt der Rückstände

liegt bei ca. 99,8%.

Vorversuche zeigten, dass es grundsätzlich möglich ist, diese Rückstände zumindest in An-

teilen als Alternative zu Petrolkoks einzusetzen. Die Untersuchungen konzentrierten sich auf

folgende Schwerpunkte:

• Einfluss der Kokssubstitution durch Silizium auf das Metallausbringen

• Einfluss der Schmelztemperatur auf das Metallausbringen bei Verwendung von Silizi-

um

• Auswahl von Zuschlägen für die Bildung einer gut schmelzenden Schlacke

2.1.3.2 Reduktionsversuche von Bleipaste mit Siliziumrückständen im Labormaßstab Ausgehend von den bereits durchgeführten Vorversuchen wurden umfangreiche Untersu-

chungen zur Reduktion von Bleipaste durch Silizium durchgeführt. Dabei wurde auf der Ba-

sis der von MRU verwendeten Rezeptur der Petrolkoks stufenweise stöchiometrisch durch

Siliziumrückstände ersetzt.

Versuchsdurchführung:

Die Versuche wurden wie unter Pkt. 2.1.1.2.1 beschrieben durchgeführt.

Untersuchungen an Bleipaste:

In der ersten Versuchsreihe wurde die von MRU verwendete KTO-Rezeptur abgewandelt,

indem schrittweise der Kokszuschlag verringert wurde. Damit sollte die Koksmenge ermittelt

werden, die im Tiegelmaßstab mindestens erforderlich ist, um noch ein maximales Bleiaus-

bringen zu erzielen. Bis zu einer Verringerung des Kokszuschlages auf 40% der ursprüngli-

chen Einsatzmenge zeigte sich keine wesentliche Auswirkung auf das Bleiausbringen. Ursa-

-

- 35 -

che war, dass das zugesetzte Eisen als Reduktionsmittel wirkte und somit die Verringerung

der Koksmenge kompensierte. Die Folge war die unerwünschte Bildung von Bleisulfid, das

sich in der Metallphase anreicherte.

Daraufhin wurde die Versuchsreihe wiederholt, wobei auf den Zusatz von Eisen verzichtet

wurde, um ausschließlich den Einfluss des Petrolkokses als Reduktionsmittel untersuchen zu

können. Die Bildung von Bleisulfid wurde dabei in Kauf genommen. Es zeigte sich, dass bei

einer Verringerung der Koksmenge unter 55% der ursprünglichen Menge das Bleiausbringen

deutlich zurückging (Abb.16).

Abbildung 16: Einfluss der Koksmenge auf das Bleiausbringen

Die weiteren Versuchsreihen wurden mit einem Kokszuschlag durchgeführt, der 55% der

ursprünglichen MRU-Rezeptur betrug. Die Zugaben der Schlackebildner wurden nicht ver-

ändert.

Zunächst wurde die Koksmenge schrittweise verringert und durch die stöchiometrisch äqui-

valente Menge Siliziumrückstände ersetzt. Als Berechnungsbasis dienten folgende Reakti-

onsgleichungen:

PbO + C → Pb + CO (2)

2 PbO + Si → 2 Pb + SiO2 (3)

Dabei stellte sich heraus, dass das Bleiausbringen deutlich zurückging (Abb.17).

Überprüfung der KTO-Rezeptur im Tiegelversuch (ohne Eisenzusatz!)

50

55

60

65

70

75

80

85

90

95

100

100 80 60 55 50 40 30

Zusatz Koks [% der KTO-Rezeptur]

Bleiausbringen [%]

-

- 36 -

Abbildung 17: Einfluss des Siliziumzusatzes auf das Bleiausbringen

In weiteren Untersuchungen wurden bei 10%iger und 30%iger Verringerung des Kokszu-

schlages die Siliziumzusätze bis zum 4-fachen der stöchiometrischen Menge erhöht, ohne

dass dadurch eine Erhöhung des Bleiausbringens erreicht werden konnte. Die entstehenden

Schlacken blieben auch bei höheren Siliziumzugaben niedrigviskos, so dass auf eine Varia-

tion der Schlackebildner verzichtet wurde.

Die Verringerung des Ausbringens bei Einsatz von Silizium könnte möglicherweise auf die

Bildung schwer reduzierbaren Bleisilikats zurückgeführt werden.

Untersuchungen an einem schwefelfreien System

Da sowohl Bleipaste als auch Petrolkoks Schwefel enthalten, wurde bei den Schmelzversu-

chen unerwünschtes Bleisulfid gebildet. Dieses soll zwar durch den Einsatz von Eisen in

einer Niederschlagsreaktion zu metallischem Blei reduziert werden, jedoch greift das Eisen

gleichzeitig in den Reduktionsprozess des Bleioxids ein, so dass das Erreichen eindeutiger

Ergebnisse nicht möglich ist. Deshalb wurde an Stelle von Bleipaste Bleioxid (Reinheit

99,8%) und statt Petrolkoks schwefelfreie Holzkohle (Kohlenstoffanteil 89,8%) verwendet.

Dadurch war eine Bleisulfidbildung ausgeschlossen und auf den Einsatz von Eisen konnte

problemlos verzichtet werden.

Zunächst wurde analog zum früheren Vorgehen der Einfluss des Kohlezusatzes auf das

Bleiausbringen untersucht. Für die Berechnung der Versuchsansätze wurde die Reaktions-

Ersatz von Koks durch stöchio. Silizium (ohne Eisenzusatz!)

40

45

50

55

60

65

70

75

80

85

90

95

100

0 10 20 30 40

Ersatz Koks [% ]

Bleiausbringen [%]

-

- 37 -

gleichung (2) zugrunde gelegt. Aus Abb. 18 geht hervor, dass das höchste Ausbringen mit

nahezu 100% bei einem Kohlezuschlag von 60% des stöchiometrischen Ansatzes nach (2)

liegt.

Bleiausbringen vs. Kohlezuschlag

0

20

40

60

80

100

120

0,9 0,8 0,7 0,6 0,5 0,4

stöchio. Faktor der Holzkohlezugabe

Bleiausbringen [%]

Abbildung 18: Einfluss der Kohlemenge auf das Bleiausbringen

Demzufolge wird bei den herrschenden Reaktionsbedingungen (s. o.) ein erheblicher Teil

des Kohlenstoffs zum CO2 oxydiert. Die dabei ablaufende Reaktion kann näherungsweise

wie folgt beschrieben werden:

PbO + 0,6 C → Pb + 0,2 CO + 0,4 CO2 (4)

Bei anderen Aufheizgeschwindigkeiten verschiebt sich das Verhältnis zwischen CO und CO2

entsprechend dem Boudouard-Gleichgewicht, so dass als Berechnungsbasis immer Glei-

chung (2) herangezogen wurde.

Das Absinken des Bleiausbringens bei steigendem Kohlezuschlag ist vermutlich ein kineti-

sches Problem: Überschüssige Kohlepartikel lagern sich an der Oberfläche der Bleitröpfchen

in der Schlackephase an und verhindern so das vollständige Absetzen des gebildeten Me-

talls. Vergleichsproben mit Petrolkoks zeigten im untersuchten Bereich dieses Verhalten

nicht.

In weiteren Versuchsreihen wurde bei den Kohlezuschlägen 0,5 bzw. 0,4 der Stöchiometrie

Siliziumrückstand in äquivalenten Mengen ohne weitere Schlackebildner zugegeben und die

-

- 38 -

Auswirkung auf das Bleiausbringen verfolgt. Berechnungsgrundlage waren die Gleichungen

(2) und (3). Abb.19 zeigt die Ergebnisse dieser Untersuchungen.

Bleiausbringen vs. Siliziumzuschlag

70

75

80

85

90

95

100

0,0 0,1 0,2 0,3 0,4 0,5

stöchio. Faktor der Siliziumzugabe

Bleiausbringen [%]

Kohle 0,4 stöchio.Kohle 0,5 stöchio.

Abbildung 19: Einfluss der Siliziumzugabe auf das Bleiausbringen (ohne zusätzliche Schlackenbildner)

Durch die Zugabe von Silizium wurde zwar das Bleiausbringen gesteigert, jedoch war es im

untersuchten Bereich nicht möglich, das nahezu 100%ige Ausbringen bei ausschließlichem

Einsatz von Holzkohle (stöchio. Faktor 0,6) zu erreichen. Die Restbleigehalte der Schlacken

lagen in allen Fällen erheblich über 5%.

Durch Zugabe der Schlackebildner Natriumcarbonat und Calciumoxid sollte das entstehende

Siliziumdioxid als Natrium- bzw. Calciumsilikat verschlackt werden um das Bleiausbringen zu

erhöhen. Das Dreistoffsystem bietet dafür niedrig schmelzende Zusammensetzungen an

(Schmelzpunkt ca. 900°C). In Abb. 20 sind die Ergebnisse dieser Maßnahme dargestellt.

Das Ausbringen wurde zwar tendenziell verbessert, jedoch wird auch hierbei das Bleiaus-

bringen bei ausschließlichem Einsatz von Holzkohle (stöchio. Faktor 0,6) nicht erreicht. Die

Restbleigehalte der Schlacken lagen unter denen der Versuche ohne Schlackebildner, teil-

weise unter 5%.

-

- 39 -

Bleiausbringen vs. Siliziumzuschlag

70

75

80

85

90

95

100

0,0 0,1 0,2 0,3 0,4 0,5

stöchio. Faktor der Siliziumzugabe

Bleiausbringen [%]

Kohle 0,4 stöchio.Kohle 0,5 stöchio.

Abbildung 20: Einfluss der Siliziumzugabe auf das Bleiausbringen (mit zusätzlichen Schlackenbildnern)

Zusammenfassung:

Silizium ist als alternatives Reduktionsmittel ungeeignet. Bei seinem Einsatz treten folgende

Nachteile auf:

• Verminderung des Bleiausbringens, auch bei Überschuss an Silizium

• Zusätzliche Schlackenbildner sind erforderlich, d. h. erhöhter Restschlackenanfall

• Im betrieblichen Ablauf besteht die Gefahr der Selbstentzündung bei Kontakt mit

Feuchtigkeit und Alkalien

2.1.4 Eisen- und aluminiumhaltige Rückstände (TUBAF) Ausgehend von den Versuchen zur Reduktion von Bleioxid mit Holzkohle wurden Untersu-

chungen mit Eisenpulver bzw. Aluminiumgrieß durchgeführt. Die Reinheit dieser Stoffe lag

über 99,5%.

In Abb. 21 ist der Einfluss der Zugaben von Eisen bzw. Aluminium auf das Bleiausbringen

dargestellt. Dabei wurde die Zugabemenge Holzkohle (0,6 der Stöchiometrie nach Gleichung

(2)) schrittweise durch die äquivalenten Mengen Eisen bzw. Aluminium ersetzt. Die entste-

henden Oxide wurden durch entsprechende Zugaben von Schlackebildnern (Na2O, SiO2)

-

- 40 -

verschlackt. Die Ergebnisse zeigten, dass Eisen und Aluminium als alternative Reduktions-

mittel ungeeignet sind.

Bei ihrem Einsatz traten folgende Nachteile auf:

• Verminderung des Bleiausbringens, auch bei Überschuss der Reduktionsmittel

• Zusätzliche Schlackenbildner sind erforderlich, d. h. erhöhter Restschlackenanfall

• Erhöhung der Schmelztemperatur

Abbildung 21: Einfluss der Zugabe von Eisen bzw. Aluminium auf das Bleiausbringen (mit zusätzlichen Schlackenbildnern)

2.1.5 Untersuchungen zum Ist-Zustand des Reduktionsprozesses am Kurztrommel-

ofen (MRU) 2.1.5.1 Chemische Analyse der Raffinationsprodukte Die in der Raffination genommenen Proben (75 Stück a ca. 0,3-1kg) wurden in der Bergaka-

demie (Institut für NE-Metallurgie) gemischt und gemahlen. Ohne metallische Anteile zu be-

rücksichtigen, wurden die Elemente mit einer Einwaage von 0,5g (0,25g bei hohem Sb/Sn-

Gehalten) über einen Na2O2-Schmelzaufschluss am ICP-Spektrometer bestimmt. Für Natri-

um wurde ein HNO3-Aufschluss und für Phosphor ein Königswasseraufschluss angewandt,

wobei beide Elemente nur in ausgesuchten Proben bestimmt wurden. Zink und Eisen wur-

Bleiausbringen vs. Zuschlag Reduktionsmittel

70

75

80

85

90

95

100

0,0 0,1 0,2

stöchio. Faktor der Zugabe Eisen bzw. Aluminium

Bleiausbringen [%]

EisenAluminium

-

- 41 -

den mit unterschiedlich empfindlichen Linien gemessen. In Anlage 2 Tab. 8 und 9 sind Aus-

züge der Analysenergebnisse für antimon- und zinnhaltige Raffinationsprodukte aufgeführt.