RELIABILITY CENTERED MAINTENANCE K~ITIS HB-200 '2-C,(.!

Transcript of RELIABILITY CENTERED MAINTENANCE K~ITIS HB-200 '2-C,(.!

PENERAPAN IlifETODE RELIABILITY CENTERED MAINTENANCE DALAM PEMBUATAN JADWAL PERAWATAN DAN PENENTUAN KOMPONEN

K~ITIS MESIN BOILER TYPE HB-200

LAPORAN PENELITIAN

Disusun oleh : Y.M. Kinley Aritonang

Ari Setiawan Yunita Andriani S

Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Katolik Parahyangan Bandung

- 1/15-

'2- C,(.! J

!r:r.h.dc, ....

,::diahj8~~:~; ""

..... - ... ",

--'-"'-~~'~''"'=-, '.~~~~.~.. I

'''''''''''' I , : : : : ~ : : : : ... !

:,,;11:::::

- 2115 -

SURAT REKOMENDASI

Dengan ini, saya mengajukan rekomendasi bahwa laporan penelitian dengan judul berikut :

PENERAPAN METODE RELIABILITY CENTERED MAINTENANCE DALAM P,EMBUATAN JADWALPERAWATAN DAN PENENTUAN KoMpONEN Kti\T1S MESIN BOILER TYPE HB-200

Penulis: Y.M. Kinley Aritonang, Ari Setiawan, Yunita Andriani S

Dinyatakan layak sebagai sebLlah karya penelitian bidang teknik Industri

Bandung ~ ~I) 2())7

c-~ Prof.D~.,APU Guru besar FakLlltas Tekncol"gi !ndustri Universitas Katoiik Parahyangan

- 3/15 -

PENERAPAN METODE RELIABILITY CENTERED MAINTENANCE DALAM PEMBUATAN JADWAL PERAWATAN DAN PENENTUAN KOMPONEN

KRITIS MESIN BOILER TYPE HB-200

Y. M. Kinley Aritonang, Ari Setiawan, Yunita Andriani S Jurusan Teknik Industri

Fakultas Teknologi Industri Universitas Katolik Parahyangan

ABSTRAK

Teknologi telah berkembang dengan pesa!. Penerapan teknologi dalam berbagai mesin/peralatan sangat membantu manusia dalam melakukan berbagai aktivitas, termasuk aktivitas-aktivitas di dalam dunia industri. Oleh karena itu, dapat dikatakan bahwa mesin memiliki peran yang sangat penting dalam dunia industri. Kerusakan mesin dan komponenkornponennya dapat menyebabkan aktivitas dalarn dunia industri menjadi terhambat, bahkan terhenti. Kegiatan perawatan dengan metode preventive maintenance seringkali tidak elektil atau kurang tepat sasaran karena hanya mengganti atau merawat bagian yang diperkirakan akan merigalami kerusakan. tetapi tidak memperbaiki kerusakan lungsi mesin yang menjadi sumber permasalahannya. Selain itu, kegiatan preventive maintenance yang dilakukan sering menjadi kegiatan corrective maintenancetanpa alasan yang jelas.

Metode Reliability Centered Maintenance (RCM) merupakan salah satu metode untuk mengembangkan dan memilih strategi perawatan berdasarkan kriteria-kriteria operasional, keamariim, dan ekonomis. yang mampu mendeteksi kerusakan lungsi yang te~adi, kemungkinan-kemungkinan elek yang ditimbulkan, serta memberikan inlormasi mengenai komponen-komponen kritis dari suatu mesin. Dengan melaksanakan RCM, penyebab timbulnya suatu kerusakan dapat diketahui dengan jelas sehingga pilihan tin~::~~n perawatan pencegahah yang dilakukim terhadap suatu komponen merupakan pilihan yang benar/tepat sasaran. Berdasarkan hal terse but, dilakukan pembuatan jadwal perawatan mesin serta

. p~n'~n!lJa_n _ko'!!P90"'1) .kritis mesin boiler HB-200 dengan metodeRCM. Jadwal perawatan yang dibuat memiliki keunggulan daripada kegiatan preventive maintenance yang telah digunakan karena dlarahkan tepat ke sumber permasalahan. Selain itu, ·alasan dilakukannya suatu tindakan p~rav.ia!iln dapat diketahui, sehingga meminimasi te~adinya pengambilan tindakan perawatan yang lidak diperlukan. . .

Kata-kata kunci: R!Jliabilily Ceniered Maintenance (RCM), perawatan, komponen kritis

1, Latar Belakan~ MasalaK Teknologi telah berkembang dengan pesat sehingga penerapan teknologi dalam berbagai mesin/peralatan sangat membantu manusia dalam melakukan berbagai aktivitas, termasuk aktivitasaktivitas di dalam dunia industri. Oleh karenaitu, dapat dikalakan bahwa mesin memiliki peran yang sahgat penting dalam dunia industri. Kerusakan mesin dan komponen-komponilnnya dapat menyebabkan aktlvilas dalam dunia industri menjadi terhamtJat, bahkan terhenti.

PT. X meru~akan salah satu perusahaan yang merhiliki spesialisasi dalam bidang produksi dan perbaikan mesin steam boiler yang banyak dipakai dalam dunia industri. Mesin boiler biasanya dipakai sebagai sumber tenaga penggerak,

- 4/15-

pemanas dalam industri tekstil dan garment, pen gering dan pembersih dalam jasa laundry, dan sterilizer di rumah saki!.

Penggunaan mesin boiler secara luas membtla! mesin tersebut memiliki peran yang cukup penting untuk kelangsungan kegiatan dalam suatu industri. Kerusakan pada bag ian tertentu pada mesin steam boiler dapat menggahggu atau menghentikan kegiatan industrl, dan bahkan menyebabkan kecelakaah. Oleh karena itu, PT. X harus menjamin agar mesin boiler yang dibuat selalu berada dalam kondisi yang baik dan siap pakai. Namun, sebaik apa pun kualitas mesin yang dibuat, suatu saat pasti akan mengalami kerusakan, karena secara alamiah tidak ada barang yang tidak dapat

rusak. Walaupun demikian, usia suatu alat dapat diperpanjang dengan melakukan perbaikan berkala yang dikenal sebagai kegiatan pemeliharaanl perawatan [1]. Pemeliharaan/perawatan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga atau memperbaiki suatu barang sampai suatu kondisi yang bisa diterima. Kegiatan perawatan ini dilakukan sampai alat tersebut tidak produktif atau tidak dapat dipergunakan lagi [1].

Namun, tindakan perawatan mesin sering diabaikan oleh perusahaan karena tindakan tersebut bukanlah kegiatan yang menghasilkan keuntungan bagi perusahaan, mala han merupakan kegiatan yang menghabiskan biaya. Padahal, tidak dilakukannya kegiatan perawatan pada akhirnya akan menimbulkan kerugian yang lebih besar. Kerugian tersebut dapat dirasakan pada bag ian produksi yang tidak dapat beroperasi, kerugian karena ongkos perbaikan yang jauh lebih besar, penggantian mesin, kerugian akibat terjadinya kecelakaan ke~a, dan masih banyak dampak lainnya. Sebagai produsen mesin, PT. X menyadari hal tersebut dan menyediakan . pelayanan berupa penyediaan paket-paket kegiatan perawatan dan perbaikan dengan biaya tertentu,· .. ·· ..... - --...... -

Perawatan yang selama ini merupakan

ditawarkan perawatan

2. Identiflkasi dan Perumusan Masalah Kegiatan peraWatan yang dilakukan tidak efektif atau kurang tepat sasaran karena preventive maitjtenance yang dilakukan seringkali hanya mengganti eitau merawat bagian yang diperkirakein akSn mengalami kerusakan, tetapi tidak memperbaiki kerusakan fungsi mesin yang menjadi sumber pennasalahannya. Selain itu, kegiatan preventive maintenance yang dilakukan sering menjadi kegiatan corrective maintenance tanpa penyebab yangjelas.

Metode Reliability Centered Maintenance (RCM) merupakan salah satu metode untuk mengembangkan dan memilih strategi perawatan berdasarkan kriteria-kriteria operasional, keamanan, dan ekonomis [2]. Metode In! mampu mendeteksi kerusakan fungsi yang te~adi serta kemungkinan-kemungkinan efek yang ditimbulkan, serta memberikan informasi

pencegahan (preventive maintenance) yang dilakukan pada intelVal terlentu secara umum berdasarkan jadwal yang disediakan perusahaan dan dipilih oleh konsumen. Kegiatan perawatan yang dilakukan meliputi pemeriksaan terhadap mesin, perbaikan dan penggantian komponen-komponen diperkirakan akan mengalami kerusakan, dan pembersihan mesin. Namun, seringkali perawatan tersebut kurang efektif karena terkadang tidak tepat sasaran. Sebagai contoh, pada mesin boiler terdapat kegiatan perawatan berupa pembersihan bagian dalam mesin dari kerak akibat kandungan kapur dalam air yang dipakai dalam intelVal waktu tertentu. Kerak bersifat sebagai isolator panas, sehingga jika tidak dibersihkan akan menyebabkan spot over heating dan material berkurang kekuatannya. Hal ini akan menyebabkan material komponen mengalami deformasi dan tidak berfungsi dengan baik. Preventive maintenance berusaha menc<;!gah te~adinya hal tersebut dengan mengadakan pembersihan mesin sesering mung kin. Kegiatan ini menghabiskan biaya dan waktu yang tidak sedikit. Padahal penumpukan kerak. dapat dicegah dengan menjaga kualitas air yang masuk. Oleh karena itu, tindakan preventive maintenance yang dilakukan tidak efektif karena tidak tepat sasaran.

mengenai komponen-komponen kritis dari suatu mesin. Selain itu, dengan melaksanakan RCM, penyebab timbulnya suatu kerusakan dapat diketahui dengan pasti. Hal ini menyebabkan pilihan tindakan

-perawatanpencegahan yang dilakukan terhadap sueitu komponen merupakan pili han yang benar/tepat sasaran. Jadi, berdasarkan informasi tersebut dapat dibuat usulan jadwal dan pilihan tindakan perawatan mesin boiler yang lebih efektif

- 5/15-

dengan melakukan perbaikan pada komponen yang menjadi sumber pennasalahan.

Berdasarkan identifikasi masalah terse but, dapat dibuat perumusan masalah sebagaiberikul: a. Komponen apakah yang merupakan

komponen kritis pada mesin boiler HB-200?

b. Bagaimana jadwal perawatan yang sesuai untuk mesin boiler HB-200 dengan menggunakan metode RCM?

Pada penelitian yang dilakukan, dilakukan pembatasan masalah sebagai benkut: a. Kegagalan lungsi yang dianalisis

dibatasi pad a kegagalan lungsi yang tidak disebabkan oleh kesalahan pengoperasian oleh operator.

4. Definisi Perawatan Perawatan adalah suatu kombinasi

dan berbagai tindakan yang dilakukan untuk menjaga atau memperbaiki suatu barang sampai suatu kondisi yang bisa diterima. Kegiatan perawatan ini dilakukan sampai alat tersebut tidak produktil atau tidak dapat dipergunakan lagi [1]. Selain itu, perawatan juga dapat didefinisikan sebagai kegiatan menjaga peralatan/lasilitas produksi pada kondisi yang siap pakai (available) [3].

Berdasarkan definisi tersebut, dapat dikatakan bahwa kegiatan perawatan memiliki kaitan yang erat dengan kerusakan karena dalam keadaan rusak, suatu alat tidak dapat dipakai atau tidak berada dalam kondisi yang siap pakai. Kerusakan peralatan dapat disebabkan oleh beberapa hal, yaitu umur komponen,

. kesalahan pengoperasian, tidak terpelihara, dan te~adinya kesalahan design [3].

Secara umum, kegiatan perawatan dibagi menjadi tiga jenis, yaitu [3]: 1. Preventive Maintenance

Preventive maintenance merupakan kebijakan perawatan modem yang mencakup semua kegiatan perawatan yang bertujuan untuk mencegah ie~adinya kerusakan atau mendeteksi te~adinya kerusakan sebelum kerusakan tersebut muncul dan mengganggu jalannya kegiatan produksi. Sasaran dari preventive maintenance adalah mencegah te~adinya kerusakan, mendeteksi kerusakan yang akan te~adi, dan menemukan kerusakan yang tersembunyi. Oalam pelaksanaannya, terdapat empat cara yang dapat dilakukan : a. Time Directed (TO)

Time directed merupakan kegiatan perawatan dilakukan dengan melakukan pencegahan secara langsung berdasarkan waktul umur komponen.

3. Pembatasan Masalah-dan Asums;

b. Tidak dilakukan pengamatan terhadap rangkaian listnk.

Selain pembatasan masalah, ditentukan juga asumsi bahwa:

- 6/15-

a. Mesin digunakan dalam kondisi normal.

b. Condition Directed (CD) Condition directed merupakan kegiatan perawatan yang bertujuan untuk mendeteksi kerusakan dengan cara memenksa alaI. Apabila dalam pemeriksaan terse but ditemukan gejala-gejala kerusakan, kegiatan dilanjutkan dengan perbaikan atau penggantian komponen.

c. Failure Finding (FF) Failure finding merupakan kegiatan . perawatan yang bertujuan menemukan kerusakan yang tersembunyi melalui pemeriksaan berkala.

. d. Run To Fzilure (RTF) Run to failure merupakan kegiatan perawatan dengan memakai peralatan sampai rusak karena tidak ada tindakan yang ekonomis yang dapat djlakukan untuk mencegah terjadinya kerusakan.

2. Corrective maintenance Corrective maintenance meliputi seluruh kegiatan maintenance yang dilakukan untuk mengkoreksi atau memperbaiki kerusakan yang terdapat dalam peralatan. Apabila tidak didampingi dengan preventive maintenance, tindakan ini merupakan kebijakan tradisional. Corrective maintenance dapat dibagimenjadi dua kelompok yaitu:

a. Planned corrective maintenance, yaitu kegiatan perawatan perbaikan yang direncanakan karena waktu perbaikan peralatan telah diketahui sejak dini dan merupakan kelanjutan dari preventive maintenance.

b. Unplanned corrective maintenance, yaitu kegiatan perawatan yang dilakukan apabila peralatan telah benar-benar mati atau dalam keadaan darural. Kebijakan perawatan ini

,.

bersifat darurat dan sulit dikendalikan sehingga ongkos yang ditimbulkan menjadi tinggi.

3. Improvement maintenance Improvement maintenance merupakan kegiatan perawatan yang dilakukan

5. Detinisi RCM Reliability Centred Maintenance

(RCM) suatu metode yang digunakan untuk menentukan tindakan maintenance yang harus dilakukan untuk memastikan fu',gsi suatu peralatan berlangsung secara kontinu dalam melakukan hal apa pun yang diiginkan oleh penggunanya (dalam

6. Langkah-Iangkah Metode RCM

Untuk menerapkan metode RCM dalam suatu sistem, perlu dilakukan langkah-Iangkah berikut [4], yaitu: a. Pemilihan sistem dan pengumpulan

informasi b. Pendefinisian batas sistem c. Penguraian sistem dan blok diagram

tungsi

Penjelasan mengenai langkahlangkah metode RCM terse but adalah sebagaiberikut: a. Pemilihan Sistem dan Pengumpulan Infonnasi

Ketika metode RCM akan diterapkan di suatu pabrik, terdapat dua hal yang harus dipertanyakan, yaitu: a.1 Pada level assembly apa proses analisis akan dilakukan? .

Pada dasamya, terdapat empat level assembly yaitu part, komponen, sisiem, dan fasililas. Namun, pembagian tersebut tidak bersifat mutlak. Keempat level assembly tersebut akan dijelaskan sebagai berikut: a.1.1 Part Part merupakan tingkatan terendah atau bagian terkecil dari peralalan yang sudah tidak dapat diuraikan lagi tanp" . menyebabkan kerusakan. Contoh: bola bearing, gasket, roda gigi, dan resistor. a.1.2 Komponen Komponen merupakan kumpulan dan beberapa part menjadi suatu "paket" yang

dengan jalan memodifikasi peralatan dengan tujuan untuk memperpanjang umur komponen, meningkatkan nilai teknologi, dan komponen sudah usang atau kuno (obsolete).

konteks operasional). Definisi lain mengatakan bahwa RCM merupakan pendekatan yang sistematis . untuk mengidentifikasi tindakan preventive maintenance yang efektif dan efisien, untuk komponen-komponen yang berkaitan, dengan suatu prosedur tertentu, dan untuk menentukan interval antara tindakan maintenance yang diambil [4].

d. Pendefinisian fungsi dan kegagalan tungsi sistem

e. Pendefinisian Failure Mode and Effect Analysis (FMEA)

f. Penyusunan Logic Tree Analysis (L TA) g. Pendefinisian kegiatan mainte,nance

dapat diidentilikasi dan dapat melakukan sekurang-kurangnya satu fungsi yang signifikan sebagai benda yang dapat berdiri sendiri. Contoh: pompa, katup, power supply, dan motor listrik. a.1.3 Sistem Sistem merupakan kumpulan dari beberapa komponen yang dapat melakukan sederetan tungsi atau tungsi kunci tertentu. Contoh: sistem bahan bakar, pengisian air, pengembunan, penyediaan air, water treatment, dan fire protection. a.1.4 Fasililas Fasililas merupakan kumpulan dari beberapa sistem yang berfungsi bersamasarna untuk menghasilkan output atau produk tertentu dengan memproses atau memanipulasi berlbagai input atau raw material. Contoh: bensin dihasilkan dengan memproses air, minyak mentah, dan gas.

a.2 Apakah proses anal isis akan dilakukan pada seluruh sistem? Jika

- 7/15-

tidak, bagaimana cara melakukan pemilihan sistem?

Sebenarnya, suatu keputusan dapat saja diterapkan pada seluruh fasilitas yang ada secara bersamaan. Namun, hampir tidak mung kin melakukan analisis seluruh sistem sekaligus. Oleh karena itu, perlu dilakukan pemilihan sistem yang akan dianalisis berdasarkan prioritas tertentu. Pemilihan sistem yang perlu diprioritaskan antara lain:

Sistem yang memiliki tindakan preventive maintenance terbanyak atau sistem yang memiliki biaya preventive maintenance tertinggi.

- Sistem yang memiliki tindakan corrective maintenance terbanyak selama dua tahun terakhir.

- Kombinasi kedua hal di atas. - Sistem dengan biaya corrective

maintenance tertinggi selama dua tahun terakhir.

- Sistem yang memberikan kontribusi lerbesar terhadap peralalan yang digunakan.

- Sistem yang memiliki hubungan erat dengan keselamatan kerja dan lingkungan.

-- ,'b,,'Pendefinisian-Batas -Sistem' Deftnisi batas sistem merupakan

hal yang penting karena: i. Balas sistem akan mempermudah

proses analisis sehingga sebaiknya terdapal pengetahuan yang tepal mengenai hal-hal yang lermasuk dalam suatu sistem sehingga fungsi sistem yatlg ~enting lidak terabaikan dan lidak lerjildi ovetlap (tumpang liridih) antara si5Mh'I yang bersebelahan (adjacenf).

Ii. Bdtas sislem akan menjadi taktor periShlu dalam menelapkah input dan oul/iUI sistem (poWer, sinyal, aliran (flow), pamls, dan lain-lain).

Setelah dilakukan pemilihan sistem, dilakukan pengumpulan data dan informasi mengenai sistem yang dipilih. Informasiinformasi yang biasanya diperlukan untuk melakukan analisis dengan metode RGM antara lain:

Layout dan diagram instrumentasi Skema sistem dan blok diagram yang dapat membantu memailami eara kerja sistem. Buku manual untuk peralatan dalam sistem yang berisi informasi mengenai desain dan cara pe~goperasian sistem, yang selanjutnya digunakan pad a step 5 (FMEA). Data historis peralatan yang berisi mengenai data kerusakan dan tindal\an corrective maintenance yang telah dilakukan untuk dokumentasi pada step 3 dan digunakan pada step 5. Gara mengoperasikan sistem yang berisi informasi mengenai bagaimana sistem berfungsi, hubungan dengan sistem lain, keterbatasan sistem, dan peraturan-peraturan, yang digunakan pada step 4. Spesifikasi desain sistem dan deskripsi data, yang selanjutnya akan digunakan pada step 3 dan 4, '

Hal-hal yang pertu ditentukan dalam proses pendefinisian batas sislem adalah: i. Pembuatan sistem dengan eara

membuat blok setiap sistem Ii. Pembuatan gambaran umum batas

sistem yang meliputi pendefinisian elemen-elemen seliilp sislem dan batasan fisik primer sisiem.

iii. Gambaran detail balas sistem yang melibalkan input dan output setiap sistem.

c_ pi!ngurai~n Sistein' dan BI(ik tliagrilth Fungsi . ' Informasi-informasi yang telah

didapatkan pada tahap 1, diguna'kan ~ada lah;;!p ini. Inftirmasl-ihformaSI yang pertu diketnll,angkan ,'seMra lerPis~h lintuk mertdui(ung tahap inl :

Daia histdris peralatan pemakaian peralalan, yang data kerusakan dan pemeliharaan.

-7 dala meliputi

data

- 8/15-

Uraian sislem, yang menyangkut susunan cam kerja sislem serta pengg'Unaan redundanl'i dan instrumen pad a setiap sistem. ' Blok dla(jrall1 fungsi, yaitu diagram yang menggambarkan interaksi anlara satu blok fungsi dengan blok fungsi diagram lainnya dalam sualu tasilitas. Inpul dan output sislem.

System Work Breakdown Structure (SWBS), yaitu himpunan daftar bagianbag ian peralatan untuk setiap fungsi

d Pendefinisian Fungsi dan Kegagalan Fungsi Sistem

Kegagalan (failure) merupakan kondisi yang tidak memuaskan. Kegagalan fungsi didefinisikan sebagai ketidakmampuan untuk melakukan suatu fungsi sesuai dengan standar performansi yang ditetapkan. Semua kegagalan tungsi yang berkaitan dengan suatu tungsi harus didokumentasikan. e. Pendefinisian Failure Mode and

Effect Analysis (FMEA) FMEA merupakan langkah yang

digunakan untuk menentukan model kerusakan yang signifikan dan efek yang ditimbulkan terhadap suatu sistem. Failure mode (model kerusakan) merupakan setiap kejadian yang menyebabkan teljadinya kegagalan fungsi. Cara terbaik untuk menunjukkan hubungan dan perbedaan antar kegagalan fungsi serta menentukan peristiwa yang menjadi penyebab teljadinya kegagalan tungsi tersebut adalah dengan mendata kegagalan fungsi dan model kerusakan yang menjadi penyeb".bnya. Jika memungkinkan, sebaiknya probabilitas terjadinya suatu kegagalan tungsi diperhitungkan.

.. Pembuatan' failure mode dapat dilakukan berdasarkan: i. Data historis peralatan Ii. Hasil wawancara dengan ahli

pemeliharaan iii. Informasi dari Original Equipment

Manufacture (OEM), yaitu dokumen mengenai perancangan, operasi, dan pemeliharaan peralatan yang bersangkutan.

f. Penyusunan Logic Tree Analysis (L TA) Model kerusakan pada tahap

FMEA dapat diklasifikasikan dalam sebuah proses kualitatif yang disebut logic tree analYSis (LTA). Tujuan dari tahap ini adalah untuk menentukan prioritas (tingkat kekritisan) setiap model kerusakan yang telah ditentukan sebelumnya. Penentuan prioritas ini dapat dilakukan dengan berbagai cara. Namun, metode RCM menggunakan skema tiga pertanyaan (simple-three question logic scheme) yang dapat membantu analis untuk menentukan kategori mode kerusakan yang terjadi. Skema tersebut dapat dilihat pada gambar1.

sistem yang dapat dilihat dari blok diagram tungsi, biasanya merupakan level komponen atau part.

Kegagalan fungsi diketahui apabila fungsi sistem sudah diketahui. Pada tahap In!, kegagalan fungsi ditentukan dan dilakukan pemilihan tindakan pencegahannya. Hal yang harus diperhatikan pad a tahap ini, yaitu analisis difokuskan pada kegagalan fungsi, bukan kegagalanl kerusakan peralalan.

Biasanya digunakan sistem redundansi untuk menghindari terjadinya kegagalan fungsi tunggal, sehingga apabila redundansi dapat menghilangkan model kerusakan, model kerusakan tersebut tidak akan diberi prioritas analisis. Model kerusakan tersebut biasanya dikeluarkan dari analisis dan dic§tat pada dattar Run To Failure (RTF). Jadi, peralatan tersebut akan digunakan sampai mengalami kerusakan. Namun, penggunaan· redundansi perlu dianalisis karena perusahaan perlu mengetahui dampak terhadap sistem apabila sistem redundansi tidak bekelja.

- 9/15-

Failure effect merupakan kejadian yang timbul sebagai efek dari model kerusakan . yang terjadi. Setiap kegagalan yang terjadi tergantung pada konteks operasi, standar performansi yang diaplikasikan pada setiap fungsi, dan efek dan setiap kegagalan tungsi. Kombinasi dan konteks, stan dar, dan efek akan memiliki sekumpulan konsekuensi spesifik yang berhubungan dengan hal tersebut.

KonSekuetlSi yang terjadi dapat dibagi menjadi em pat kategori, yaitu:

Kategori A: Safety consequences -7 prioritas pertarha. Suatu kegagalan memiliki safety consequences bila dapat melukai atau membunuh seseorang. Kategori B: Operational consequences -7 priontas kedua. Suatu kegagalan memiliki operational consequences bila mempengaruhi produksi (mesin tidak dapat bekelja). Kategori C: Non-operational consequences -7 diklasifikasikan menjadi RTF.

Suatu kegagalari memiliki nonoperational consequences bila hanya mempengaruhi biaya perbaikan langsung, tetapi tidak mempengaruhi keamanan atau produksi. Kategori 0: Hidden failure consequences

g. Penentuan Kegiatan Maintenance Pada tahap ini, dilakukan pemilihan

tindakan untuk setiap model kerusakan. Jika tidak ada tindakan yang dapat dilakukan dan biaya yang dilakukan untuk melakukan tindakan preventive maintenance melebihi biaya yang diakibatkan oleh kerusakan yang terjadi, model kerusakan dimasukkan ke dalam

Penentuan kegiatan maintenance pada metode RCM dapat dilakukan dengan menggunakan Task Selection Road Map seperti ditunjukkan pada gam bar 2. .-

Penjelasan mengenai langkahlangkah lersebut adalah sebagai berikut: i. Apabila hubungan antara umur

komponen dan reliability diketahui dalam bentuk FOF (failure density function), maka lindakan TO (time directed) dapat diterapkan.

- .-- ·ii.- ·Apabila- lerdapat-tindakan TO yang _.,., applicable (dapat diterapkan), tentukan

lindakan TO. Applicable berarti tindakan TO yang dilakukan dapat mencegah atau mengurangi kegagalan fungsi.

iii. Walaupun tindakan TO dapat diterapkan (applicable), kemungkinan untuk melakukan lindakan CD (condition directed) juga dipertimbangkan. Tindakan CD yang applicable berarti dapat mendeteksi gejala-gejala kerusakan.

7. Hasil Penerapan Metode Rtll1 Penerapan metode RCM pada

mesin boiler menghasilkan jadwal perawatan yang efektif dan memiliki kemampuan traceability. Contoh hasil akhir penerapan metode RCM untuk salah satu subsislem pada mesin boiler HB-200 dapat dilihat pada label 1.

Selain menghasilkan jadawal perawatan, salah satu output dari metode RCM adalah penentuan komponen kritis.

Hidden failure tidak memiliki pengaruh secara lang sung , tetapi dapat menyebabkan kegagalan ganda dengan akibat yang serius, sehingga akan digolongkan menjadi model kerusakan O/A, O/B, atau O/C.

kategori RTF. Namun apabila model kerusakan termasuk kategori A, model kerusakan ditanggulangi dengan cara modifikasi mesin. Penentuan tindakan preventive maintenance yang tidak tepat memungkinkan terjadinya hal-hal yang berakibat fatal.

Iv. Kembali ke L TA untuk menentukan kategori kerusakan, apakah termasuk kategori 0 (hidden failure) atau bukan.

v. Jika jawaban pertanyaan nomor 4 adalah ya, pertimbangkan tindakan FF (failure finding) yang applicable, artinya dapat menemukan kerusakan yang tersembunyi.

vi.· Pada langkah ini, pertimbangan mengenai tindakan-tindakan yang Ukuran efektifitas yang adalah most cost-effective.

dilakukan keefektifan dilakukan. digunakan

vii. Apabila kegagalan. fungsi termasuk kategori C atau O/C, .bisa dilakukan pilihan untuk menerima resiko kerusakan atau menggunakan perlalatan sampai rusak sehingga pilihan tindakan yang dilakukan adalah RTF (run to failure).

viii. Apabila lidak ada lindakan yang efeklif, pertimbangkan pilihan untuk melakukan. modifikasi peralatan untuk mengurangi kegagalan fungsi dan model kegagalan fungsi.

Komponen kritis untuk mesin boiler HB-200 dapat dilihal pada label 2.

8. Kelebihan Metode ReM Sesuai pengamatan yang dilakukan

oleh Moubray, pada lahun 1997, RCM yang diaplikasikan dengan lepat dapat mereduksi jumlah kegiatan perawatan rutin yang dilakukan anlara 40-70%. Hal ini tentu saja dapat mengurangi ongkos yang diperlukan untuk melakukan kegialan

- 10/15-

perawatan secara signifikan. RCM memiliki dampak positif terhadap proses operasional, keamanan, logistik, konfigurasi, dan administrasi. Keuntungan yang didapat bisa berupa keuntungan tangible dan intangible [4].

Beberapa keuntungan potensial dari penggunaan metode RCM [4] adalah sebagaiberikut:

Traceability dari keputusan pilihan kegiatan maintenance yang diambil. Reduksi ongkos preventive maintenance secara signifikan ketika merawat maupun menyempumakan availabilitas sistem. Mengurangi tindakan corrective maintenance. Menambah kegiatan condition monitoring. Memiliki tindakan maintenance yang lebih sistematis. Mengurangi kebutuhan komponen atau suku cadang. Kualitas' perencanaan kegiatan maintenance yang lebih tinggi. Sistem dokumentasi yang lebih komprehensif. Perencanaan anggaran jangka ~anjang yang leb;h baik. Mengoptimasi kegiatan maintenance yang dilakukan.

.........• - --Mampu- _. mengidentifikasi model kerusakan yang tersembunyi, seperti unplanned corrective maintenance. Memiliki tingkat keamanan (safety) yang lebih tinggi.

9. Kekurangan Metode ReM Meskipun memiliki banyak

kelebihan, metode RCM juga memiliki beberapa kekurangan. Kekurangan· kekurangan tersebut di antaranya:

Diperlukan pengetahuan yang cukup mengenai sistem yang akan diteliti. Apabila peneliti belum memiliki pengetahuan tersebut, diperlukan waktu yang cukup lama untuk mengamati sistem yang akan diteliti. Penentuan komponen kritis dilakukan secara kualitatif, sehingga tidak dapat ditentukan urutan kekritisan dari masing·masing komponen kritis (semua komponen kritis dianggap memiliki tingkat kekritisan yang sama).

10. Kesimpulan Berdasarkan hasil penerapan

metode RCM pada mesin boiler HB·200, dapat disimpulkan bahwa: a. Komponen kritis pada mesin boiler HB·

200 yang perlu diprioritaskan dalam kegiatan perawatan yanu WLC bandul, WLC elektroda, casing, PC (pressure contro~, safety valve, selang bahan bakar, oil return line, solenoid valve, filter, burner control, nozzle, dan flame sensor, lampu lock out, lampu flame failure, dan alarm.

b. Sebelum mesin dioperasikan, diperlukan pengecekan kondisi komponen·komponen yang dikategorikan sebagai komponen kritis.

c. Perawatan yang dilakukan dengan metode RCM mampu meminimasi te~adinya tindakan·tindakan perawatan yang kurang efektif.

11. S",an .' Untuk penelitian lebih lanjut,

apabila tersedia data kerusakan komponen, dapat dilakukan penelitian untuk menentukan umur masing'masing komponen berdasarkan distribusi kerusakannya sehingga 'umur kompopen dapat ditentukan secara matematis, serta penelitian mengenai rangkaian listrik yang terdapat pada mesin boiler HB·200.

12. Daftar Pustaka [1] Corder, A. (1992) Teknik Manajemen

Pemeliharaan. Erlangga: Jakarta. [2] Reliability Centred Maintenance.

(2000). Det Norske Veritas Limited Palace House: London.

[3] Setiawan, A. (1998) Diktat Kuliah Manajemen Perawatan. Universitas Katolik Parahyangan: Bandung.

[4]' Backland, F. (2003) Managing The Introduction of Reliability Centred Maintenance, RCM. Lulea University of Technology.

[5] Smith, A. M. (1993) Reliability Centered Maintenance. McGraw·Hill: United States of America.

[6] Ebeling, C. (1997) An Introduction to Reliability and Maintability Engineering. McGraw·HiII: Singapore.

[7] Higgins, A. dan Stephen M. Elonka. (1976). Boiler Room Question and Answer. McGraw·HiII: United States of America .

. 11/15 .

[8] --. Company Profile, Engineering and Contracting PT. Grand Karlech. PT. Grand Kartech : Jakarta.

[9] ----. Weishaupt Oil Burner.

(Tanggal akses: 11 Juli 2005).

[10]Garg, H. P. (1980). Industrial Maintenance: S. Chand & Company : New Delhi.

. .. .:..'

- 12115-

LAMPIRAN:

Ya

Safety Consequences

Ya: Evident

Apakah model ini menimbllikan masalah

keselamatan?

Ya

Operational Consequences

Model Kerusakan

Dalam kondisi normal, apakah model

kerusakan ini diketahui operator?

Tidal<

Apakah model kerusakan tersebut meyebabkan

seluruh/ sebagian sistem berhenti?

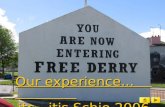

Gambar 1 Logic Troe Analysis [b]

- 13115-

Tidak

Hidden Failure (kembali ke LTA untuk menentukan

kategori model kerusakan)

Tidak

Non Operational Concequences

T entukan tindakan TOI CD/FF

o

Tentukan tindakan TO

Va

o tiona1

Apakah ada tindakan TO yang dapat

diterapkan?

Tentukan tindakan CD

Tantukan tirdakan FF

Apakah lindakantindakan yang

dilakukan efektif?

Apakah model kerusakan lennasuk kategori C atau Ole?

Tidak

Terima resiko kerusakan

Apakah hubungan umur komponen dan reliability diketahui?

Tldak

Apakah ada lindakan . CO yang dapat

diternpkan?

Apakah ada lindakan FF yang dapat

diterapkan?

T"""

n::lak

Apakah modifiksi dapat dUakukan untuk

mengurangi model kerusakanlefeknya?

Gambar 2 Task Selection Road Map (5]

- 14/15-

T ... '

Apakah termasuk model kerusakao

kalegoci 01

Tldak

laklA<an rnodifikasi

Tldak

Tabel 1 Contoh Hasil Penerapan Metode RCM pada Subsistem Steam Boiler T .

U:',LF ;;.;, .... ~ ... ~

I!::. .'j.:d::II.,=:~:,,;j:r. :J: . f'lf,"'X·X· )',:';r:.,-; To ,T, , • ':',:;."::'.,. , , , ,

t(t1·~c.). (."';}a-::rk~_r\:r.'iI r-.d-It",-!'II:.n :.:. .. tl '!r ~""':"'-tr)J~. , .... "\.Ir.,,,;u ... 10.' k ........ ..: .. '

Ct.'~:h-"-'I~lo Ir.'o .. ;r,nnr. -:~::".~:;;..= I E~ ,e."'.: .. ,

1.1.1 ~.~. ·:od:-;·!i't· ... :U' 1~l'I:k-;'_~!"li~ao!3

tll'.;",,-..t3!;'lI""e.n-.-q ,; ; ,;

" N 'n"'~"''!l. ~r-"\J! 4·~.""<!-J.f u;.:.to;.:\; .... .,#..,.t',.,.,. (.v·lt I) ,,,,,..w-y

',j(I..( :~,~;{J::.t!1o' .:11; .. "1:

~"!;;-::;;:;;,;~:~~. ~l::",:: ..... ~"1'I-·i'Io:.'1(.;li

t·iC.lF:.>r:i'.)'J

i;il::;",re.l1'1:..:I:J ", -: m~r'je:ld-_"l:';;t:CI3 ar ,,' .bl ..... ~.·.~o.·.\-ri-'!~_

"OSO:;iI

P.",,!-~ ..... :-<,.-.#::~t"'.:¥

11! ~.I r~%~;~~;;;,~:' :nrm;ri.;y, b= .....

',,1";('J

l';'I)~d; k.;t,.:.~-,,-, p.3d3 b3!1 :Iu's~h:-~}"'"19':L

t~: .. 1J\:.d "'>:I~!a·.r".n, ~ ·j .. ·,r..,·II,i,.~";..,'c:: ..

1J,,: ... ·.ru; e:W:l'Ilil t. ''''t .. ~;, ;!-..!Jp~n:" .. ;ooJ-

I f...,,:."';(..'k <;."~ • .:: •• _~. 'U.""~ t;!

"po'! p~ro;f\'.tI· ..... ; ter ....... b:lt

I I

"I

"

,;

, " "

~d-~~ .... !h ;;:U'J:ti.J'<..lul;-:.t:'. t"'i.t.:..nt~ .... ·dA.nl :.. ........

1): .. ...,.,-: 1i:=,::\T-

f::TF

"~l.~D C4-;,,;;:il·Ai.J:. :.J:( ~.;.", •• ~{..:( .... t..:!b:J r,; ki b'To!:OJ :-'1'J1'L\.

~ 11 !I ~: ... -~',.,;,-,'::;:)!:, n- if< iJ :J~_::.-:r:i\i ''l':- .u:·~t·:·~.;t<.-:::.;,:.;.

,

; n' ":Ji. • t.:-f".iI".·y •• ::~~::Jj:'y, -::J;~;, f.r! .t-:lt

~n-:)::'T::r·.c; ,r·;"-::-u-Pl:;.r.·.,,.t<'i*. .~; .. * .tf:r., ~".:t;b;t'".I;I:;k.~ :;[tI~3

rr.YDrro"t'!i" !uj,,"~,r.n.urt'I~JC,lr'l

!~ !~ :~!.! .. ~~~:::';~~;::. ·~h:.t~"<'~_

" "

1t"'",.:'1:'!:'l:no.3 i.pr..t.~JV:'n·.«".~ ''''ri:»i":~,,'i; ~I >:"'"~~ to>f3lt p.::

VI\;:'I1""J; .. rr':-,"~F

tul}ltJ J:~ll("cb"", .. :2;.: 1-~.I·I, (1 m>!I'l!:lp.H<:r. b3'M:',!,':;~1 . .t..~:.~t.:.::t.;,~-:::.~

~no;9'.3fl p:;d.:;: p:;. ::o6<~ea1:l3n •• ;:>11:'3 ;-e . .a~:'\r.Q. t.iorst.i.:m

Tabel 2 Komponen Kritis Mesin Boiler HB-200

J

Ho.KF NG. f'OOdei Kt:gagaian I.. "0. Pen~ab i\egagalan eatego<y KOrqlonen kflis

12.1 1.1 Tidak ada perintah untuk 1 Otomatis pompa tidak A 'lM-C bandul .. - --_. ... -~ .. memberhertikan pompa secara

bekerja

2.1 otomatis 1 \M...C bandul rusak A \l\lLC baneful

1.3.1 1.1 Tidak ada perintah untuk 1 Otomatis pompa tidak A \lliLC bandul

~ menjalankan pompa kembali bekerja

seC8'a otomatis 1 \lliLC bandul rusak A \lliLC bandul

\lliLC bandul tidak dapot Terdapat karat pada VVLC

bandul sehingga tidak

2.1.1 2.1 mendeteksi batNva ketinggian air

1 dapat bergerak dan

A \lliLC bandui dalam steam boilermencapai batas mengirimkan perintah terendahJhabis untuk mengaktitkan

pompa

\lliLC eleldroda Udak dapa! \lliLC eIekIrada

2.2 mendeteksi bai'M'a ketinggian air 1

melengkung sehingga A \lliLC eieklroda dalam steam boilermencapai betas selalu terjadi kontak

terendahlhabis antars kedua ujungnya

T erjadi overheating pada 2.1.1 2.3 Casing bocor 1 bagian-bagian casif(} A Casing

tertentu Pressure control tidak mengirim

22.1 2.1 sinyal perintah ke blN'nercontlOf 1 Pressure contro/rusak A PC untuk mematikan bUrner

2 Pipa penghubung PC

tersumbat

22.1 22 Safety vaJvetidak terbuka 1 Pegas yang terdapet

A Safety valve dalam safetyva/velemah

2.6.1 2.1 Cas,ingtidak kuat menahan panas 1 Overhea~ng di beberapa t";;oat

A CaSJ'ng

- 15/15-

RIT

((0

![Hemoglobin Tetramer [Hb(O 2 )] [Hb]P O 2 K 2 = [Hb(O 2 )] [Hb]P O 2 K 3 = [Hb(O 2 )] [Hb]P O 2 K 4 = [Hb(O 2 )] [Hb]P O 2 K 1 = = 4.88 = 15.4 = 6.49 =](https://static.fdocuments.in/doc/165x107/56649d5f5503460f94a3fa6a/hemoglobin-tetramer-hbo-2-hbp-o-2-k-2-hbo-2-hbp-o-2-k-3-hbo.jpg)

![Acid-base analysis: a critique of the Stewart and ...€¦ · 3 24.4 [2.3 Hb 7.7] [pH 7.4]) (1 0.023 Hb) (6) and (HCO 3 and Hb are in mmol/l). In the bicarbonate-centered formulations,](https://static.fdocuments.in/doc/165x107/5f0edb697e708231d44146aa/acid-base-analysis-a-critique-of-the-stewart-and-3-244-23-hb-77-ph-74.jpg)