Patente EXCINOX

-

Upload

antonio-ros-moreno -

Category

Documents

-

view

83 -

download

0

description

Transcript of Patente EXCINOX

ES 2

454

415

A1

19 OFICINA ESPAÑOLA DEPATENTES Y MARCAS

ESPAÑA 11

21

Número de publicación: 2 454 415Número de solicitud: 201231557

51 Int. CI.:

C22B 19/30 (2006.01)

C22B 7/02 (2006.01)

C01G 9/02 (2006.01)

12 SOLICITUD DE PATENTE A1

54 Título: Procedimiento integrado para la recuperación de zinc y otros metales a partir de polvo deacería o similares

71 Solicitantes:

ROS MORENO, Antonio (33.3%)C/ Antonio Oliver 4-1º D30204 Cartagena (Murcia) ES;ARCE SÁNCHEZ, José Carlos (33.3%) yMARTÍNEZ CAPARRÓS, Alfonso (33.3%)

72 Inventor/es:

ROS MORENO, Antonio;ARCE SÁNCHEZ, José Carlos yMARTÍNEZ CAPARRÓS, Alfonso

74 Agente/Representante:

ASTIZ SUÁREZ, José Enrique

22 Fecha de presentación:

10.10.2012

43 Fecha de publicación de la solicitud:

10.04.2014

57 Resumen:Proceso para la recuperación continua de zinc, ydado el caso de otros metales, a partir de materiasprimas que contienen zinc para ser extraído medianteun tratamiento integrado por un ciclo hidro-pirometalúrgico de concentración del óxido y un ciclohidrometalúrgico de disolución del zinc y purificaciónde la disolución, distinguiéndose las siguientesetapas: Lavado y clasificación hidráulica; ProcesoWaelz; Lixiviación colectiva neutra; Tratamiento defangos; Cementación; Extracción con disolventesorgánicos; y Recuperación de amoniaco.

PROCEDIMIENTO INTEGRADO PARA LA RECUPERACIÓN DE ZINC Y

OTROS METALES A PARTIR DE POLVO DE ACERÍA O SIMILARES

D E S C R I P C I Ó N 5

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un proceso metalúrgico integral

(pirometalúrgico e hidrometalúrgico) para el tratamiento de óxidos de zinc, conteniendo 10

otros metales, como el plomo, cobre y plata. Principalmente óxidos de acerías con alto

contenido en cloro y flúor, con el objetivo de recuperar zinc y otros metales, para su

reciclarse o comercialización ulterior.

Entre las ventajas se ahorran costes económicos, produce menos perjuicios

medioambientales y se unifica el procedimiento hasta ahora conocido. 15

El objetivo principal es la recuperación de zinc y otros metales, a partir de

residuos oxidados de zinc mediante un sistema integrado de lavado y clasificación

hidráulica, horno Waelz, lixiviación con acido sulfúrico y la extracción selectiva de zinc

mediante solventes orgánicos del tipo catiónico.

20

ANTECEDENTES DE LA INVENCIÓN

Existen varios procedimientos conocidos sobre tratamiento de zinc y otros

metales a partir de óxidos de acerías o compuestos similares.

Son ya conocidos métodos de solidificación e inertización de polvos de 25

acerías para su evacuación y vertido a depósitos especiales, pero todos ellos están

basados en el empleo masivo de cemento más un activador, los cuales son caros y

aumentan grandemente el volumen del material producido, aparte de obtener productos

de forma arcillosa y poco compacta. Además, en el vertido se pierden cantidades

considerables de hierro, zinc y plomo inutilizadas. 30

La primera solución probada para el enriquecimiento y puesta en valor de

estos polvos de acerías fue la de recircular el polvo al mismo horno que lo produce

ES2212742. De esta manera, puede recuperarse hierro y pueden concentrarse

ES 2 454 415 A1

2

gradualmente óxidos de metales no ferrosos en los humos, pero pronto se

experimentaron mayores dificultades en las acerías, en la carga del horno y la recogida

de humos, los consumos de energía resultaron ser superiores, y disminuyó la producción

de los hornos, así que se considera que el procedimiento no es deseable por motivos

económicos y, sobre todo, medioambientales. 5

Los procesos utilizados actualmente para la recuperación de los metales

pesados presentes en los polvos de horno de arco eléctrico se basan en procedimientos

pirometalúrgicos (Waelz, Plasmadust, etc.), procedimientos hidrometalúrgicos (Zincex,

Ezinex, etc.) y combinaciones de éstos.

El denominado proceso de Waelz es el proceso más usado actualmente para 10

el tratamiento de polvos de humos de acería. Dicho proceso se basa en la concentración

de óxido de zinc de los polvos hasta obtener un nuevo óxido de zinc que se denomina

óxido de Waelz. El óxido de Waelz contiene 54-56% de Zinc y, de hecho, es una

mezcla consistente en óxido de zinc, óxido de plomo, otros óxidos de metales volátiles

y, que, sobre todo, incluye la mayor parte del cloro y del flúor presente en los polvos, 15

así como cualquier polvo de < 1 mm arrastrado por los gases de salida del horno.

El proceso de Waelz se lleva a cabo en un horno rotativo inclinado en el que

entra una mezcla de polvos y coque fino así como, si es necesario, aditivos tales como

óxido de calcio y arena para conseguir el movimiento rotativo. Mediante la adición de

una contracorriente de aire se generan reacciones de combustión - reducción - oxidación 20

a una temperatura de 1.250º C. El proceso de Waelz ha revelado las siguientes

desventajas: existe la posibilidad de aumentar la formación de dioxinas-furanos por la

cantidad de cloro que contienen los polvos de acería de alimentación; no elimina casi

ninguna cantidad de cloro y flúor procedente de los polvos, lo que resulta en altos costes

de mantenimiento, puesto que resulta necesario renovar los ladrillos refractarios dentro 25

del horno rotativo debido a corrosiones graves producidas por el cloro y el flúor a

temperaturas elevadas; y tienen que llevarse a cabo tratamientos subsiguientes para

eliminar cloro y flúor. Para ello, una posibilidad conocida es que el óxido de Waelz sea

lixiviado junto con la solución de carbonato de sodio. En la presente invención se

produce un lavado previo de la materia prima a tratar en el horno Waelz, con lo que se 30

consigue una minimización del riesgo de formación de dioxinas-furanos.

Los métodos tradicionales empleados en la obtención de zinc a partir de

óxido Waelz son principalmente dos: el proceso Imperial Smelting y la electrólisis. El

ES 2 454 415 A1

3

primero de ellos es un proceso pirometalúrgico en el cual se obtiene zinc metálico en

una retorta vertical a partir de briquetas hechas de óxido Waelz u otros concentrados de

zinc sinterizado y carbón calentadas hasta más 900º C. En el segundo, el óxido Waelz,

junto con el óxido de zinc, se introduce en la etapa de lixiviación del proceso

electrolítico con el fin de obtener una lejía electrolítica a partir de la cual se pueda 5

obtener el zinc metálico. Estos dos tipos de procesos suelen usar como materia prima

óxido de zinc sinterizado, conteniendo 50-60% de zinc, obtenido a través de rotación de

menas de zinc en forma de blenda de zinc o esfalerita (ZnS) en lecho fluidizado a una

temperatura superior a 800º C. Entre sus desventajas, los limites admisibles de cloro y

flúor contenidos en la materia prima quedan estrictamente limitados en ambos tipos de 10

procesos ya que los halógenos poseen una capacidad de corrosión muy fuerte frente a

una amplia gama de materiales tales como platino, níquel, hierro, acero, ladrillos

refractarios, etc. a temperaturas elevadas. También aparecen corrosiones graves de

cátodo y ánodo, así como conglomeración del cátodo durante proceso de electrólisis a

temperatura baja. Por eso, las concentraciones de cloro y flúor dentro del electrolito 15

deben quedar limitadas a máximos de 100 mg/l de cloro y 10 mg/l de flúor,

respectivamente, para evitar la aparición de problemas. Como las concentraciones de

fluoruros y cloruros en el óxido Waelz son elevadas, es preciso someter a este

concentrado de zinc a una doble etapa de lixiviación con bicarbonato sódico, de manera

que se obtiene un producto denominado óxido Waelz doblemente lixiviado (Double 20

leached Waelz Oxide-DLWO) con menores concentraciones de cloruros y fluoruros,

ES2104508, pero no consigue en la práctica los niveles deseados para su posterior

tratamiento. De todas formas, en el proceso Imperial Smelting y la electrólisis, el óxido

Waelz u otro concentrado de zinc similar, únicamente representa una pequeña parte de

la alimentación. 25

Los procesos piro-metalúrgicos en general suponen inversiones más

costosas que los procedimientos hidro-metalúrgicos y, por contra, presentan una mayor

recuperación de los metales no ferrosos.

En general, los principales procesos hidro-metalúrgicos planteados están

enfocados únicamente a la materia prima o a las etapas de purificación 30

independientemente, por lo cuál, estos procesos aún no representan una adecuada

aplicabilidad industrial, ES2255542 y ES2269349, respecto de las cuales nuestro

procedimiento garantiza simultáneamente la recuperación y purificación, a la vez que es

ES 2 454 415 A1

4

capaz de tratar óxidos de menor ley de zinc y disminuye los costes de operación e

inversión en instalaciones.

La presente invención utiliza una combinación de sistemas típicos piro-

hidrometalúrgicos, para de su combinación y con cambios sustanciales lograr la máxima

recuperación de metales y garantizar la obtención de productos de alta calidad y 5

subproductos reciclables con ausencia de los principales contaminantes tóxicos y

peligrosos de los residuos.

DESCRIPCIÓN DE LA INVENCIÓN

10

Procedimiento integrado para la recuperación de zinc y otros metales a partir de

polvo de acería o compuestos de zinc similares.

La invención hace referencia a un proceso continuo, e integrado por un ciclo

piro-metalúrgico de concentración de oxido y un ciclo hidro-metalúrgico de disolución 15

del zinc y purificación de la disolución para la obtención zinc metálico electrolítico o

compuestos de zinc de alta pureza a partir de la utilización de una materia prima con

bajas cantidades en zinc y elevadas impurezas y cuya unificación, secuencia y

acoplamiento constituye una nueva combinación que nos permite la máxima

recuperación de metales y subproductos 20

En el primer ciclo, cuyo objetivo principal es obtener, considerando el

menor coste posible y minimizando el riesgo medioambiental, un concentrado de óxido

de zinc adecuado para su posterior tratamiento se pueden distinguir las siguientes

etapas: etapas de lavado y clasificación hidráulica, proceso Waelz. 25

Entre las principales innovaciones técnico-económicas del primer ciclo, piro-

metalurgico, se encuentra la eliminación de gran parte del cloro y flúor previo al

tratamiento del polvo de acería, reciclaje de una parte del hierro contenido en la materia

prima a las propias acerías en condiciones adecuadas para su recuperación, la reducción 30

de material a tratar en el Waelz y la minimización del riesgo de formación de dioxinas-

furanos producidas a partir del horno Waelz.

ES 2 454 415 A1

5

En el segundo ciclo, hidro-metalúrgico, cuyo objetivo es la obtención de una

disolución acuosa de zinc adecuada para su posterior recuperación mediante electrólisis

y/o cristalización y/o precipitación, se pueden distinguir las siguientes etapas lixiviación

colectiva neutra; tratamiento de fangos; cementación; extracción con disolventes

orgánicos; y recuperación de amoniaco. 5

Entre las substanciales innovaciones técnico-económicas del segundo ciclo, se

encuentra la lixiviación del zinc en sus formas de óxido, sulfato, ferritas y sulfuro que

garantiza un rendimiento de recuperación mayor que otros procesos, la recuperación del

amoniaco mediante neutralización que permite de forma económica la extracción con

neutralización interna, incluso del 100% de la producción, con la consiguiente 10

disminución de inversión en instalaciones y la obtención de un yeso de calidad

comercializable.

El objeto principal de esta invención en la concentración y unificación de ambas

fases, para la consecución de unos resultados que garanticen una serie de ventajas

técnicas y económicas importantes, la implantación industrial de ambos procesos por 15

separado es viable operativamente con pequeñas modificaciones y sigue manteniendo

una gran parte de los beneficios medio ambientales y económicos.

DESCRIPCIÓN DE LOS DIBUJOS

20

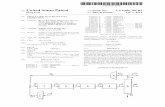

En la figura uno, se puede ver un diagrama de las diferentes etapas del

procedimiento integrado para la recuperación de zinc y otros metales a partir de polvo

de acería o similares.

REALIZACIÓN PREFERENTE DE LA INVENCIÓN 25

Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o compuestos de zinc similares.

El proceso propuesto de tratamiento de polvos de acerías, que pueden

contener Zn, Fe, Pb, Cd, Cr, Ca, Si y sales entre otros, comprende un sistema integrado 30

de lavado previo, en el ciclo piro-metalúrgico, de los materiales antes de su tratamiento en

horno Waelz, que se divide en una etapa de desgaste, fricción o roce, de polvos brutos

ES 2 454 415 A1

6

en agua, lavado y clasificación hidráulica. Para minimizar el riesgo de formación de

dioxinas-furanos y de corrosión en el horno Waelz, constituyendo la primera barrera

para estas impurezas.

De la clasificación hidráulica se obtiene una fracción no magnética que

puede ser peletizada para su tratamiento en horno Waelz, otra parte puede ser utilizada 5

directamente en la etapa de lixiviación posterior.

La fricción en agua se realiza en un mezclador de sólidos adecuado y

permite desagregar los aglomerados de polvos que tienen tendencia a formarse. Esta

etapa facilita la separación ulterior de la carga en dos fracciones: los polvos de

dimensiones superiores e inferiores a 40 micras. 10

Posteriormente, la pulpa, constituida por la carga sometida a fricción o roce

de polvos de acerías, se diluye en agua de manera suficiente con lo que se logra la

disolución de las sales en particular cloruros y sulfatos, poner en suspensión las

partículas muy finas; y asegurar una densidad adaptada a una clasificación hidráulica.

La pulpa diluida, sufre luego una etapa de clasificación hidráulica en hidrociclones y al 15

término de la agitación, se distingue el vertido inferior rico en magnetita y que puede

comprender hierro y carbono; y el vertido superior rico en metales pesados.

La carga del vertido inferior después de la filtración y secado puede ser

objeto de un reciclado para aprovechar la magnetita.

La pulpa diluida o vertido superior es objeto de una etapa de separación 20

sólido/líquido. Esta separación puede hacerse por decantación en espesador y posterior

filtración/lavado en un filtro-prensa o centrífuga.

Las aguas resultantes de las filtraciones (salmuera), con contenido de ClNa

y ClK principalmente, después de un tratamiento físico-químico para eliminar los

metales pesados, se envía a la planta de cristalización de las sales, con el fin de separar 25

del agua la sal mediante la evaporación y condensación de la misma, de forma que

pueda reutilizarse en las etapas hidrometalúrgicas posteriores o incluso en esta misma

etapa de lavado y clasificación. Hay que tener en cuenta que la salmuera, después del

tratamiento físico-químico, puede ser vertida al mar sin problemas medioambientales.

Del sólido obtenido del vertido superior, dependiendo de la composición de 30

la materia prima, un 35-40% aproximadamente se dispone para su utilización directa en

la etapa de lixiviación y el resto se peletiza para su tratamiento en horno Waelz del que

se obtiene el óxido de zinc/plomo que contiene bajos contenidos en cloro y flúor, debido

ES 2 454 415 A1

7

al lavado con agua de los polvos de acería o materia prima realizado en la etapa

anterior, reduciendo considerablemente la formación de dioxinas-furanos y permite la

aplicación directa de este óxido Waelz en horno ISF.

Como subproducto se extrae del horno Waelz una escoria (ferrosita),

formada al reaccionar el óxido de hierro con los agentes escorificantes, que según su 5

composición química, puede ser un producto con múltiples aplicaciones como árido o

material de relleno en la industria de la construcción.

La composición básica de la materia prima del circuito de lixiviación

colectiva neutra, en el ciclo hidro-metalúrgico, es una mezcla de los polvos de acería

lavados y de óxidos Waelz, con la condición de mantener una concentración de hierro y 10

zinc adecuada para su tratamiento. El hierro no debe ser superior al 20%.

La función u objetivo de la etapa de lixiviación colectiva neutra es la

transformación, de la parte principal del zinc contenido en los óxidos por reacción con

una solución ácida de sulfúrico, en una disolución de sulfato de zinc, la cual contiene

además otros metales en solución considerados como impurezas. Esta operación se lleva 15

a cabo en una batería de tanques de agitación colocados en serie.

En esta etapa del ciclo hidro-metalúrgico, se lixivia a pH 1,5 – 2,0 la mayor

parte del óxido (>70%). El pH final de la disolución debe estar comprendido entre 5,0 y

5,5 para garantizar la precipitación total del Fe+3 como hidróxido. Para evitar la

presencia de Fe+2 a la salida de esta etapa, se adiciona un oxidante (MnO2) y/o se 20

inyecta aire en los tanques para favorecer su oxidación. La reacción de lixiviación es

exotérmica, el calor desprendido en la misma es suficiente para calentar la suspensión

entre 50º y 70º C. En tales condiciones, compuestos como las ferritas, los silicatos y los

aluminatos, no lixivian de forma significativa y son necesarias etapas posteriores con

condiciones más severas de lixiviación para obtener una mejor recuperación del 25

contenido de zinc en los óxidos.

La suspensión resultante de la lixiviación colectiva neutra purificada de

hierro, mediante la adición de un floculante adecuado, se separa en un concentrado de

sólidos (pulpa) y una solución neutra de sulfato de zinc en espesadores. Es necesario

que el final del proceso sea una separación de sólido-líquido, para obtener un líquido 30

purificado de hierro y clarificado de sólidos para la recuperación del zinc contenido

como sulfato, además de un sólido que hay que seguir atacando para una recuperación

económica de zinc y plomo principalmente.

ES 2 454 415 A1

8

La solución de sulfato de lixiviación neutra purificada, exenta de sólidos, se

envía en parte a la etapa de cementación y el resto a extracción, es posible tratar el total

en cementación. El residuo sólido se incorpora a la etapa de tratamiento de fangos para

una mayor recuperación del contenido de zinc.

El mayor problema existente en la lixiviación de zinc es la presencia de 5

especies ferríticas, del tipo ZnFe2O4, en los concentrados o residuos industriales a tratar.

Aunque el contenido de dichas especies en los polvos de acería puede llegar a ser

elevado, la mayor parte de ellas se descomponen al aplicarles las altas temperaturas a

las que se opera en el horno Waelz. A pesar de ello, tanto el óxido Waelz como el resto

de productos obtenidos en procesos piro-metalúrgicos pueden contener cantidades 10

significativas de ferritas que limitan la lixiviación de zinc de manera considerable.

El objeto de la etapa de tratamiento de fangos es la lixiviación del residuo

sólido obtenido en la etapa de lixiviación colectiva neutra purificada, con la finalidad de

recuperar el zinc presente en dicho sólido, para lo cual podemos utilizar cualquiera de

los procedimientos de precipitación conocidos: jarosita, hematita o goethita 15

La composición básica de dicho sólido obtenido en la etapa de lixiviación

colectiva neutra purificada es: ferrita y sulfuro de zinc, óxidos de cobre, cadmio,

cobalto, níquel y zinc (exceso de óxido), así como sulfatos de plomo, calcio, cloruro de

plata e hidróxido de hierro. Como medio preferente proponemos la precipitación por 20

jarosita en forma de sulfatos insolubles naturales, de disoluciones de sulfato, con

contenidos de hierro variables, realizándose mediante un control del pH del orden entre

0,5 y 1, y temperaturas del orden de 95 a 100º C que nos permite mejorar la

recuperación del zinc y evitar así pérdidas de metal.

25

De esta forma se efectúa la lixiviación ácida caliente en una batería de

tanques de agitación colocados en serie, donde la acidez debe ser desde 120 a 60 g/l de

H2SO4. Bajo estas condiciones no solo se disuelve el zinc sino también el hierro

asociado a la ferrita de zinc, así como el sulfuro de zinc, el ZnO y el hierro que no se

encuentra como ferrito; obteniéndose una solución rica en zinc con un alto contenido de 30

hierro (principalmente en forma férrica) que debe ser eliminado de la misma.

La suspensión o resultado obtenido en esta lixiviación ácida caliente se

conduce a un espesador donde el rebose constituye la solución de alimentación a la

ES 2 454 415 A1

9

etapa de precipitación, mientras que la pulpa del espesador se transporta a filtros

prensas para obtener un concentrado de Pb-Ag con el menor zinc de impregnación.

A través de la etapa de precipitación se pretende eliminar el hierro presente

en la solución de la etapa de lixiviación ácida caliente, llevando a cabo una purga de

hierro del circuito, así como de otros metales e impurezas que coprecipitan durante la 5

formación de la jarosita [(SO4)2(OH)6NaFe3] y acompaña al residuo sólido formado. El

proceso de formación de jarosita consiste en la precipitación de Fe+3 en forma de sulfato

mixto de hierro y un catión alcalino (Na+, NH4+, K+, Ag+ ó H3O

+ principalmente), con

buenas condiciones de decantabilidad y filtrabilidad.

El proceso se desarrolla en condiciones que favorezcan la formación de 10

jarosita y no de otros compuestos de hierro (por ejemplo hidróxido), así como la

regulación de la reacción de precipitación-disolución simultánea en el tiempo y en el

espacio. La acidez del medio, así como la temperatura son factores muy importantes en

la formación de jarosita. La acidez de salida de la primera etapa de tratamiento de

fangos es muy elevada por lo que se debe neutralizar en parte. Como agente 15

neutralizante se puede emplear el mismo óxido, hidróxido cálcico o cualquier otro de

similares características de neutralización; sin embargo, la acidez en el medio de

reacción ha de ser en todo momento como mínimo la necesaria para mantener el Fe+3,

que todavía no ha reaccionado en disolución. La temperatura debe estar entorno a 95º a

100ºC. Prácticamente el pH se sitúa en un valor de 0,5 a 1 al terminar la adición de 20

neutralizante y continúa en éste valor hasta la terminación de la carga, lo cual se conoce

por que el hierro en la lejía final o disolución líquida resultante del proceso es del orden

de 2 g/l ó inferior.

Finalizada la etapa de precipitación del hierro como jarosita en una batería

de tanques de agitación colocados en serie, la suspensión se descarga en un espesador. 25

El rebose del espesador se incorpora a la lixiviación colectiva neutra y el residuo de

jarosita es filtrado y lavado en filtros de banda al vacío con objeto de obtener un residuo

con la menor cantidad de zinc soluble en el líquido que acompaña al sólido. Con el fin

de producir un residuo que no sea contaminante medioambientalmente, la jarosita se

puede tratar y convertirse en un producto inocuo y estable mediante técnicas de 30

solidificación/estabilización. El proceso solidificación/estabilización se basa en la

adición de uno ó más agentes aglomerantes de los ya conocidos, para convertir al

residuo en un sólido con integridad estructural y evitando la migración de

ES 2 454 415 A1

10

contaminantes.

La integración de las distintas etapas de lixiviación colectiva neutra y

tratamiento de fangos, en el ciclo hidro-metalúrgico, en medio sulfato, permite la

disolución del zinc contenido como oxido, sulfato, ferritas y sulfuro, garantizando la 5

recuperación casi total de Zn y del plomo-plata de la materia prima, incluso con

materiales que contienen una concentración mayor del 12% de hierro y alto contenido

de ferritas.

Como ya se ha indicado, parte de la solución de rebose del espesador de la 10

etapa de lixiviación colectiva neutra, se hace reaccionar con polvo de zinc para

precipitar el Cu, el Co, el Ni y el Cd, y reducir el contenido de Sb y Ge a niveles

aceptables. Esto es posible debido a la cementación de los mencionados metales por el

zinc, que es menos noble que ellos.

En la práctica, el método exacto de cementación se elige en función de las 15

impurezas contenidas en la materia prima y el grado de seguridad que se considere

oportuno en la extracción con disolventes orgánicos. Sean cual sean las condiciones de

la cementación, la finalidad es obtener una disolución purificada y unos cementos

comercializables. Finalizada la cementación, la suspensión se filtra y la disolución de

sulfatos obtenida se envía a extracción. 20

La extracción del zinc de la lejía fértil procedente de la etapa de lixiviación

colectiva neutra y cementación se lleva a cabo en un sistema de extracción utilizando

como medio extractor DEHPA (Di-2-Ethyl Hexyl Phosphoric Acid) disuelto en

queroseno.

La reacción de extracción es la siguiente: 25

ZnSO4 + 2 DEHPA = (DEHPA)2 Zn + H2SO4

El DEHPA no sólo es selectivo para los aniones de Cl y F, sino que en gran

medida y, dependiendo fundamentalmente del pH, es selectivo para el resto de los

metales, a excepción del hierro, por el cual tiene el DEHPA incluso más afinidad que

por el zinc. De esta forma, la extracción permite no tener que hacer un proceso de 30

cementación diferencial de los diferentes metales tan exhaustivo como el que se lleva a

cabo en el tratamiento convencional, con los consiguientes ahorros en costes.

ES 2 454 415 A1

11

La etapa de extracción se compone de una etapa de neutralización interna y

una etapa de neutralización externa. En la etapa de extracción con neutralización

interna, el ácido generado durante la extracción se neutraliza internamente dosificando

amoníaco en los mezcladores para conseguir el agotamiento completo de la fase acuosa. 5

En la etapa de extracción con neutralización externa, la extracción de zinc se lleva a

cabo hasta llegar al punto equilibrio de extracción de zinc con el contenido de DEHPA

en la solución orgánica sin adición de neutralizante. La técnica de extracción, por

disolventes orgánicos sin agente catiónico se considera como una vía complementaria a

la extracción por disolventes orgánicos con agente catiónico y no la vía primordial en la 10

obtención de una disolución apta para la recuperación final del zinc, lo que facilita el

control del hierro y aumenta la producción de zinc en la extracción.

A diferencia de otros procesos, nuestra invención, se caracteriza por la

recuperación y reutilización del amoniaco utilizado como agente cationico en la 15

extracción con disolventes orgánicos sin adicción de neutralizantes, lo que permite

obtener el 100% de la producción por extracción con aporte de amoniaco de forma

económica, dando una mayor flexibilidad al proceso obteniendo yesos de alta calidad, y

reutilización del efluente

La acuosa descargada de extracción con neutralización interna (0,1 a 0,3 g/l 20

de Zn) se envía a recuperación de amoniaco y la acuosa descargada de extracción con

neutralización externa (<10 g/l de Zn) se puede recircular a lixiviación colectiva neutra

y a tratamiento de fangos.

La fase orgánica, una vez cargada en Zn, se somete a un lavado físico y

lavado químico que eliminan tanto las impurezas arrastradas por la fase acuosa dentro 25

de la fase orgánica, como otras impurezas que, como el calcio, son coextraidas con el

zinc por la fase orgánica. El número de zonas físicas y/o químicas sucesivas, está en

relación con las características de la materia prima. La suma de ambas debe ser como

mínimo igual a uno, es decir, al menos debe existir una zona de lavado físico o químico.

Una vez lavada la fase orgánica, se pone en contacto con electrolito agotado 30

procedente de electrolisis o una disolución de ácido sulfúrico sintético, según el

producto final, zinc electrolítico o sales de zinc de alta pureza. De esta forma, se

reextrae el Zn pasando nuevamente a la fase acuosa, incrementando la concentración de

ES 2 454 415 A1

12

Zn de la fase acuosa y disminuyendo su acidez. La nueva fase acuosa cargada

(electrolito cargado), una vez eliminado cualquier resto de fase orgánica, se alimenta

nuevamente a electrolisis y/o cristalización y/o precipitación.

(DEHPA)2 Zn + H2SO4 = ZnSO4 + 2 DEHPA

Las condiciones de reextracción deben ser aquellas en las que impurezas 5

como hierro y aluminio, extraídas junto al zinc, no sean reextraídas de la fase orgánica.

En fase orgánica no va cargada de Fe3+, en forma de Fe (DEHP)3, al no

contener este elemento (Fe) la acuosa en cantidades superiores a 30 mg/l, pero su

continua recirculación puede aumentar la concentración de Fe3+ hasta límites que

obliguen a su eliminación. 10

La eliminación de Fe+3 o regeneración de una pequeña parte de orgánica

descargada se realiza tratándola con ácido clorhídrico (3–5 M) y posteriormente se lava

con agua, obteniéndose una disolución de Dehpa en queroseno apta para iniciar el ciclo,

una disolución clorhídrica con 3–4 g/l de Fe+3 como cloruro, y una disolución acuosa

ligeramente clorhídrica evitando así los arrastres de acido clorhídrico y cloruro férrico. 15

La disolución de cloruro férrico se trata con una solución de TBP (fosfato de

tributilo) al 20 % en isodecanol-queroseno (25/75) y el ácido clorhídrico libre de hierro

se vuelve a reutilizar. El TBP cargado se lava con agua y se obtiene una disolución

acuosa de FeCl3 y una disolución orgánica de TBP apta para su recirculación.

La acuosa descargada de extracción con neutralización interna contiene, en 20

forma de sulfato amónico (NH4)2SO4, el total de amoníaco aportado para la extracción.

Sometido dicho efluente a un proceso de neutralización con cal en tanques agitados en

continuo y manteniendo una temperatura superior a 95º C mediante inyección de vapor,

el catión amonio se transforma en amoniaco (NH3) gaseoso, que es arrastrado mediante

el vapor a una columna de rectificación donde se obtiene un condensado con una 25

concentración del 25% en amoniaco, que se retorna nuevamente, como neutralizante, a

la etapa de extracción. De esta forma se recupera del 95–97 % del amoniaco contenido

en la acuosa.

(NH4)2SO4 + Ca(OH)2 = CaSO4·2H2O + 2NH3

En este proceso se generan yesos (CaSO4·2H2O) que una vez purificado 30

mediante lavado con agua y secado, puede ser valorado como subproducto y/o utilizarse

en la inertización de la jarosita. Las aguas resultantes del lavado de yesos se pueden

incorporar a lixiviación colectiva neutra y el efluente libre de amoniaco se utiliza en las

ES 2 454 415 A1

13

etapas de concentración del óxido.

Finalmente, hemos de reseñar que el segundo ciclo puede ser totalmente

operativo con una mezcla de polvos de acería y óxidos Waelz sin lavar, ya que la

extracción con disolventes orgánicos garantiza la purificación del Cl y F, aunque en el

lavado de los subproductos obtenidos hay que garantizar la eliminación de dichos 5

elementos.

Ejemplo:

De los múltiples ensayos realizados, tanto en Planta Piloto, como en Planta

Industrial, mostramos un ejemplo del proceso de acuerdo con la invención, presentando 10

un resumen en la tabla I.

TABLA I: DATOS DE PROCESO

Flujos Descripción H2SO4 Zn Fe Pb Cu Cd F Cl

1 Polvos de Acería 28,70 %

26,30 %

0,40 %

2,60 %

2 Overflow del

Hidrociclón (finos)

35,30 %

26,40 %

0,20 %

0,10 %

3 Underflow del Hidrociclón

12,30 %

36,30 %

0,70 %

0,10 %

4 Óxidos Waelz 61,82 %

3,09 %

10,30 %

0,18 %

0,10 %

0,21 %

0,10 %

5 Óxidos de zinc lavados

+ Waelz

48,77 %

14,70 %

10,21 %

0,18 %

0,10 %

0,20 %

0,10 %

6 Lejía neutra pH 5,0 30,4 g/l

< 30 mg/l

220 mg/l

146 mg/l

20 mg/l

400 mg/l

7 Torta seca de filtración

neutra

12,00 %

29,33 %

20,39 %

0,12 %

0,05 %

0,11 %

0,01 %

8 Lejía ácida 60,0 g/l

25,4 g/l

27,6 g/l

362 mg/l

217 mg/l

18 mg/l

250 mg/l

9 Residuo seco Pb/Ag 3,99 % 6,17 %

41,74 %

0,02 %

42 g/t 0,02 %

0 g/t

10 Lejía de precipitación 0,5 g/l 78,4 g/l

1,5 g/l 213 mg/l

153 mg/l

17 mg/l

257 mg/l

11 Residuo seco de

Jarosita 3,63 %

27,86 %

10,87 %

0,06 %

0,02 %

0,06 %

0,00 %

12 Polvo de zinc a cementación

98,95 %

1,00 %

13 Lejía de cementación pH 5,2 31,3 g/l

< 30 mg/l

< 0,2 mg/l

< 1,0 mg/l

16 mg/l

400 mg/l

14 Cemento intermedio de

Cu-Cd 62,6 %

18,6 %

16,4 %

15 Cemento lixiviado de

Cu-Cd 7,4 %

46,0 %

40,6 %

16 Acuosa descargada de

extracción con neutralización externa

32,4 g/l

9,7 g/l < 20 mg/l

< 0,2 mg/l

< 0,9 mg/l

15 mg/l

397 mg/l

17 Acuosa descargada de

extracción con 0,5 g/l 0,2 g/l

< 28 mg/l

< 0,2 mg/l

< 0,9 mg/l

16 mg/l

410 mg/l

ES 2 454 415 A1

14

neutralización interna 18 Orgánica descargada 0,1 g/l

19

Orgánica cargada después de extracción con neutralización

externa

11,0 g/l

20

Orgánica cargada después de extracción con neutralización

interna

12,6 g/l

21 Orgánica cargada total 11,6 g/l

22 Orgánica cargada

después de SX-Lavado

12,5 g/l

23 Electrolito descargado de Electrolisis a SX-

Reextracción

180,0 g/l

50,0 g/l

24 Electrolito cargado de SX-Reextracción

119,8 g/l

90,1 g/l

25 Zinc catódico 99,995 %

26 Orgánica descargada

después de SX-Reextracción

0,1 g/l 0,7 g/l

27 Solución HCl (14,5%) a SX-Regeneración

141,0 g/l

28 Orgánica descargada

después de SX-Regeneración

0,1 g/l 0,1 g/l

29 Efluente de

recuperación de amoniaco

pH 9,0 3,5

p.p.m 0,1

p.p.m

0,5 p.p.m

0,2 p.p.m

30 Residuo seco de yeso de recuperación de

amoniaco 0,26 %

0,02 %

ES 2 454 415 A1

15

R E I V I N D I C A C I O N E S

1ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares caracterizado por la unificación, secuencia y

acoplamiento de un ciclo piro-metalúrgico de concentración de oxido y un ciclo hidro-5

metalúrgico de disolución del zinc y purificación de la disolución para la obtención de

zinc de alta pureza a partir de la utilización de una materia prima con bajas cantidades

en zinc y elevadas impurezas, distinguiéndose etapas de lavado y clasificación

hidráulica, proceso Waelz, lixiviación colectiva neutra, tratamiento de fangos,

cementación, extracción con disolventes orgánicos, y recuperación de amoniaco. 10

2ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anterior caracterizado

porque se realiza en el ciclo piro-metalúrgico la eliminación previa a tratamiento en el

horno Waelz, de gran parte del cloro y flúor mediante un sistema integrado de lavado y 15

clasificación hidráulica con agua.

3ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anterior caracterizado

porque una parte de la fracción no magnética obtenida en la clasificación hidráulica y 20

lavado con agua puede ser paletizada para su tratamiento en horno Waelz y otra parte

ser utilizada directamente en la etapa de lixiviación.

4ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicaciones anteriores caracterizado 25

porque en el ciclo hidro-metalúrgico la composición básica de la materia prima del

circuito de lixiviación colectiva neutra, es una mezcla de los polvos de acería y de

óxidos Waelz, con la condición de mantener una concentración adecuada de hierro y

zinc para su tratamiento.

30

5ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anterior caracterizado por la

integración de las distintas etapas de lixiviación colectiva neutra y tratamiento de

ES 2 454 415 A1

16

fangos, en medio sulfato, en el ciclo hidro-metalurgico, permite la disolución del zinc

contenido como oxido, sulfato, ferritas y sulfuro, garantizando la recuperación casi total

de Zn y del plomo-plata de la materia prima, incluso con materiales que contienen una

concentración mayor del 12% de hierro y alto contenido de ferritas.

5

6ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación cuarta caracterizado porque

el procedimiento de precipitación del hierro, en el ciclo hidro-metalúrgico, puede

realizarse mediante goethita, hematita o jarosita, siento el modo preferido la

precipitación por jarosita en forma de sulfatos insolubles naturales, de disoluciones de 10

sulfato, con contenidos de hierro variables, realizándose mediante un control del pH del

orden entre 0,5 y 1, y temperaturas del orden de 95 a 100º C.

7ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anteriores caracterizado 15

porque la técnica de extracción, por disolventes orgánicos sin agente catiónico se

considera como una vía complementaria a la extracción por disolventes orgánicos con

agente catiónico y no la vía primordial en la obtención de una disolución apta para la

recuperación final del zinc, lo que facilita el control del hierro y aumenta la producción

de zinc en la extracción. 20

8ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anterior caracterizado porque

la recuperación y reutilización del amoniaco, utilizado como agente catiónico en la

extracción con disolventes orgánicos, permite purgar el 100% de los caudales de acuosa 25

descargada.

9ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicaciones anteriores caracterizado

porque la regeneración o eliminación de Fe+3 de parte de la orgánica descargada, tras la 30

etapa de extracción, se realiza en dos etapas, definiéndose en primer lugar un

tratamiento con ácido clorhídrico para eliminar el hierro y posteriormente un lavado con

agua para evitar los arrastres de ácido clorhídrico y de cloruro férrico.

ES 2 454 415 A1

17

10ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicación anterior caracterizado

porque la disolución de cloruro férrico se trata con TBP (fosfato de tributilo) permite

obtener un ácido clorhídrico libre de hierro apto para su reutilización y una disolución 5

acuosa de cloruro férrico a purificar en las etapas de lavado previo.

11ª.- Procedimiento integrado para la recuperación de zinc y otros metales a

partir de polvo de acería o similares según reivindicaciones anteriores caracterizado

por que la combinación y secuencia del los procedimientos empleados permite la 10

reutilización del agua en las distintas etapas y/o procesos.

ES 2 454 415 A1

18

ES 2 454 415 A1

19

OFICINA ESPAÑOLA DE PATENTES Y MARCAS ESPAÑA

21 N.º solicitud: 201231557

22 Fecha de presentación de la solicitud: 10.10.2012

32 Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TECNICA

51 Int. Cl. : Ver Hoja Adicional

DOCUMENTOS RELEVANTES

Categoría

56 Documentos citados

Reivindicaciones

afectadas

Y

Y

A

A

A

A

A

A

A

A

A

ES 2305195 T3 (CT SVILUPPO MATERIALI SPA) 01.11.2008, página 3, línea 25 – página 5, línea 65; reivindicación 1; figura 1. ES 2268969 A1 (ESPAÑOLA ZINC SA) 16.03.2007, página 3, línea 51 – página 4, línea 68. ES 2203095 T3 (RECUPAC) 01.04.2004, columna 5, línea 44 – columna 6, línea 14; columna 8, línea 3 – columna 9, línea 16; reivindicación 1. DELALIO, A., et al. Characterization and pre-treatment of steelmaking dusts in order to recover valuable products, [en línea], 1998. Recuperado de internet 26.02.2014: http://repositorium.sdum.uminho.pt/bitstream/1822/1542/1/Quo%20Vadis%20I.pdf. Páginas 5 y 6. B.O.C. y L. Nº130. 10.07.2009, página 21599. GORDON A R et al. Improved leaching technologies in the electrolytic zinc industry. Metallurgical Transactions B. Marzo 1975, Vol. 6, Nº: 1, Páginas 43-53. The Jarosite process. US 4610721 A (DUYVESTEYN WILLEM P C et al.) 09.09.1986, reivindicación 1; figura 1. ES 2269349 T3 (TECN REUNIDAS S A) 01.04.2007, página 9, líneas 47-58; reivindicación 1. ES 2023536 A6 (ESPAÑOLA ZINC SA) 16.01.1992, columna 1, líneas 32-47. ES 2255542 T3 (RECUPAC) 01.07.2006, columna 3, línea 16 – columna 4, línea 38; figura 1. DE 19754209 A1 (GOCK EBERHARD PROF DR ING HABI et al.) 10.06.1999, columna 5, líneas 37-62; figura 1.

1-11

1-11

1-11

1-11

1-11

1-11

1-11

1-11

1-11

1-11

1-11

Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica

O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud

El presente informe ha sido realizado para todas las reivindicaciones

para las reivindicaciones nº:

Fecha de realización del informe

28.02.2014

Examinador

M. González Rodríguez

Página

1/4

INFORME DEL ESTADO DE LA TÉCNICA

Nº de solicitud: 201231557

CLASIFICACIÓN OBJETO DE LA SOLICITUD

C22B19/30 (2006.01) C22B7/02 (2006.01) C01G9/02 (2006.01) Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación) C22B, C01G Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos de búsqueda utilizados) INVENES, EPODOC, WPI, NPL, COMPENDEX, XPESP, NPL.

Informe del Estado de la Técnica Página 2/4

OPINIÓN ESCRITA

Nº de solicitud: 201231557

Fecha de Realización de la Opinión Escrita: 28.02.2014 Declaración Novedad (Art. 6.1 LP 11/1986) Reivindicaciones 1-11 SI Reivindicaciones NO Actividad inventiva (Art. 8.1 LP11/1986) Reivindicaciones SI Reivindicaciones 1-11 NO

Se considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase de examen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986). Base de la Opinión.- La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como se publica.

Informe del Estado de la Técnica Página 3/4

OPINIÓN ESCRITA

Nº de solicitud: 201231557

1. Documentos considerados.- A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la realización de esta opinión.

Documento Número Publicación o Identificación Fecha Publicación D01 ES 2305195 T3 (CT SVILUPPO MATERIALI SPA) 01.11.2008 D02 ES 2268969 A1 (ESPAÑOLA ZINC SA) 16.03.2007 D03 ES 2203095 T3 (RECUPAC) 01.04.2004 D04 DELALIO, A., et al. Characterization and pre-treatment of

steelmaking dusts in order to recover valuable products. 1998

D05 B.O.C. y L. Nº130. 10.07.2009, página 21599. 2009 D06 GORDON A R et al. Improved leaching technologies in the

electrolytic zinc industry. 28.02.1975

D07 US 4610721 A (DUYVESTEYN WILLEM P C et al.) 09.09.1986 D08 ES 2269349 T3 (TECN REUNIDAS S A) 01.04.2007 D09 ES 2023536 A6 (ESPAÑOLA ZINC SA) 16.01.1992

2. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo, de Patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración El objeto de la invención es un procedimiento para la recuperación de zinc y otros metales a partir de polvo de acería, en el que se combina un ciclo pirometalúrgico de concentración de óxido y un ciclo hidrometalúrgico de disolución de zinc y purificación de dicha disolución. El documento D01 divulga un procedimiento para la recuperación de cinc, plomo y otros metales a partir de polvo de acería, que comprende un ciclo pirometalúrgico en el que el polvo de acería se introduce en un horno con material carbonoso para reducir y reoxidar los óxidos metálicos y donde se obtiene un polvo de óxidos metálicos enriquecido con óxido de zinc y un subproducto de hierro con metales no volátiles y escoria; y un ciclo hidrometalúrgico con las siguientes etapas: - lavado con agua para eliminar cloruros, fluoruros y álcali; - lixiviado con ácido sulfúrico; - oxidación coagulante para reducir el contenido en hierro y flúor; - cementación de impurezas (Cu, Cd, Ni) con polvo de zinc; y - Electrolisis de la solución de sulfato de zinc para obtener zinc de alta pureza. (Ver página 3, línea 25 - página 5, línea 65; reivindicación 1, figura 1). Por otro lado, D02 divulga un procedimiento hidrometalúrgico para la recuperación de zinc a partir de residuos ricos en óxido de zinc (ej. polvo de acería, óxidos de Waelz, etc.) con las siguientes etapas: - Lixiviación neutra del material rico en óxido de zinc con ácido sulfúrico; - Lixiviación ácida o tratamiento de fangos, donde el residuo obtenido en la etapa de lixiviación neutra sufre una segunda lixiviación con ácido sulfúrico; - Cementación de plomo y plata con polvo de zinc; - Extracción con disolventes orgánicos (ácido dietil-hexil-hidrogenofosfórico D2EHPA) del zinc presente en la lejía lixiviada con neutralización interna mediante amoniaco; - Lavado de la fase orgánica con una disolución acuosa acidulada; - Reextracción del zinc a fase acuosa con el electrolito agotado procedente de la electrolisis; - Electrolisis de la disolución acuosa para la obtención de zinc metal de alta pureza; - Recuperación de amoniaco de la purga de extracción (Ver página 3, línea 51 - página 4, línea 68). A la vista de lo anterior, es conocido en el estado de la técnica el acoplamiento de un ciclo pirometalúrgico y un ciclo hidrometalúrgico en los procedimientos de recuperación de zinc a partir de polvo de acería, tal y como muestra D01. Asimismo se conoce un proceso hidrometalúrgico de tratamiento de óxidos de Waelz con las etapas de lixiviación neutra, tratamiento de fangos, cementación, extracción con disolventes orgánicos y recuperación de amoniaco (Ver D02). En consecuencia, el objeto de la invención recogido en las reivindicaciones 1-11 carece de actividad inventiva por resultar de la yuxtaposición de elementos conocidos en el estado de la técnica (Art. 8.1 LP). Otros detalles relativos a ciertas etapas del proceso, como el lavado previo del polvo para reducir el contenido de halógenos, la precipitación de hierro en el ciclo hidrometalúrgico, o la regeneración de la fase orgánica utilizada en la etapa de extracción, constituyen aspectos ampliamente conocidos en el estado de la técnica dentro del campo de recuperación de zinc a partir de polvo de acería (Ver D03-D09 del IET).

Informe del Estado de la Técnica Página 4/4