N3

Transcript of N3

-

5/20/2018 N3

1/28

REVISTAARISTAS:INVESTIGAC

INBSICAYAPLICA

DA

*AO2012*VOL.2*NUM.3

-

5/20/2018 N3

2/28

Ao2013

EDITOR EN JEFEDr. Juan Andrs Lpez BarrerasFacultad de Ciencias Qumicas e IngenieraUniversidad Autnoma de Baja California

Jos LpezAuxiliar Edicin

Csar LpezAuxiliar Diseo

Publicada por laFacultad de Ciencias Qumicas e Ingeniera

UNIVERSIDAD AUTNOMA DE BAJA CALIFORNIA

Revista Aristas

Es una Revista de Divulgacin Cientfica donde laUnidad Acadmica responsable es la Facultad de

Ciencias Qumicas e Ingeniera, Campus Tijuana de laUniversidad Autnoma de Baja California

COMITE EDITORIAL

PORTADA

Diseo: JA-C&LBFotografa: Alfred Pasieka

Publicacin semestral

LEGAL

REVISTA ARISTAS INVESTIGACIN BSICA Y APLICADA, ao 2,nmero 3, Enero 2013 Junio 2013, es una publicacin semestraleditada y publicada por la Universidad Autnoma de BajaCalifornia, Ave. lvaro Obregn sin nmero, Col. Nueva, Mexicali,Baja California, Mxico. C.P. 21100. Telfono Directo: (686)553-44-61, (686) 553-46-42, Conmutador: (686) 551-82-22, Fax:(686) 551-82-22 ext. 33005, http://fcqi.tij.uabc.mx/usuarios/revistaaristas/. Editor responsable: Juan Andrs Lpez Barreras.Reservas de Derechos al uso Exclusivo No.04-2013-082310014500-102, ISSN en trmite, ambas otorgadaspor el Instituto Nacional del Derecho de Autor.Responsable de la ltima actualizacin de este nmero: JuanAndrs Lpez Barreras, Coordinacin de Posgrado eInvestigacin de la Facultad de Ciencias Qumicas e Ingeniera,fecha de ltima actualizacin: 28de Junio de 2013.La reproduccin total o parcial est autorizada siempre ycuando se cite la fuente.

UNIVERSIDAD AUTONOMA DE BAJA CALIFORNIADr. Fernando Toyohiko Wakida Kusunoki

Dr. Samuel Guillermo Melndez LpezDr. Luis Guillermo Martnez Mndez

Dr. Jos Heriberto Espinoza GmezDr. Paul Adolfo Taboada GonzlezDr. Luis Enrique Palafox MaestreDr. Marco Antonio Ramos IbarraDr. Jos Luis Gonzlez VzquezDr. Gerardo Csar Daz TrujilloDr. Jos Manuel Cornejo BravoDra. Quetzalli Aguilar VirgenDr. Guillermo Licea SandovalDra. Alma Elia Leal OrozcoDr. Ivn Crdova GuerreroDr. Manuel Castan PugaDr. Raudel Ramos Olmos

M.C. Rubn Guillermo Seplveda MarqusM.C. Jess Everardo Olgun TiznadoM.C. Jos Jaime Esqueda ElizondoM.C. Jorge Edson Loya Hernndez

M.C. Jos Mara Lpez BarrerasM.C. Julio Cesar Gmez FrancoM.C. Claudia Camargo WilsonM.C. Teresa Carrillo Gutirrez

UNIVERSIDAD DEL BIO-BIO, CHILE.Dra. Leticia Galleguillos Peralta

Dr. Ivan Santelices Malfanti

INSTITUTO TECNOLGICO DE HERMOSILLODr. Enrique de la Vega Bustillos

Dr. Gil Arturo Quijano Vega

http://fcqi.tij.uabc.mx/revistaaristas/[email protected]

El contenido de los artculos publicados no representannecesariamente los pensamientos de la Universidad ni

de la propia Revista. El contenido de los Artculosnicamente es responsabilidad de sus Autores.

Mayores informes

Revista Aristas: Ciencia e IngenieraUniversidad Autnoma de Baja CaliforniaFacultad de Ciencias Qumicas e Ingeniera

Calzada Universidad # 14418Mesa de Otay, Tijuana, B.C.

C.P. 22390, Mxico.Tel. +52 (664) 9797500Fax +52 (664) 6822790

Derechos Reservados Toda reproduccin total o parcial deber citar a la

Revista Aristas: Ciencia e Ingeniera

Vol. 2 Num. 3

-

5/20/2018 N3

3/28

EDITORIAL

El comit editorial de la Revista Aristas: Ciencia e Ingeniera se complace enpresentarles la edicion el Vol. 2, Nm. 3 de 2013. Se ha hecho un esfuerzo

adicional para mejorar la calidad de los artculos presentados con la ampliacin denuestra base de rbitros y un constante seguimiento a los procesos de edicin delos trabajos.En este nmero encontrar predominantemente trabajos de investigacin en el reade Ingeniera industrial, por ejemplo: Calidad educativa y mejora continua,Mejoramiento de la eficiencia en una empresa medica aplicando DMAIC,Redistribucin de planta para la optimizacin de la produccin en base a modelosmatemticos, Mejoramiento de la productividad en el manejo y aplicacin demateriales para obra negra en la construccin de proyectos de viviendas deinters social, Simulacin de procesos a travs del anlisis de lneas de esperapara la optimizacin de tiempos.

Seguimos invitando a todos los investigadores y acadmicos para que sometan sustrabajos en el marco de las convocatorias que cada semestre se publican en lapgina de Internet de nuestra Revista Aristas. Tambin queremos agradecer anuestros lectores sus mensajes de agradecimiento recibidas en los correoselectrnicos del comit editorial y por sus comentarios y recomendaciones paramejorar cada vez ms las publicaciones.Esperamos que la comunidad acadmica y estudiantil disfruten de la lecturaque nos ofrecen nuestros estimados autores.

Dr. Juan Andrs Lpez Barreras

Revista Aristas: Ciencia e IngenieraEditor en Jefe

-

5/20/2018 N3

4/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

4

IMPLEMENTACIN DE BALANCEO DE LNEA Y REDUCCIN DE DEFECTOS ENUNA EMPRESA MDICA

Implementation of line balancing and defects reduction in a medical company

RESUMEN

Este proyecto presenta un estudio de caso de la implementacin de balanceo delneas y reduccin de defectos de una empresa fabricante de lentes oftlmicos,aplicando el sistema MOST para la obtencin de tiempos estndar

predeterminados. Para la disminucin de defectos se aplicaron algunosprincipios bsicos de la metodologa Seis Sigma y Control Estadstico deProcesos. La motivacin del estudio parte de los problemas surgidos desde lacreacin del rea de IMC (recubrimiento en molde, por sus siglas en ingls):

baja productividad, baja eficiencia y baja calidad. La realizacin de esteproyecto elimina los problemas relacionados con baja eficiencia y disminuyelos defectos en la produccin.

PALABRAS CLAVE: Balanceo de lnea, MOST, Seis Sigma.

ABSTRACT

This project presents a case report of the implementation of line

balancing and reducing defects a manufacturer of ophthalmic lenses,

applying the system to

obtain MOST standard predetermined times. For the reduction of

defects applied some basic principles of Six Sigma and Statistical

Process Control. The motivation of the study of the problems arising from the

creation of the IMC (In Mould Coating) area: low productivity, low

efficiency and poor quality. The completion of this project eliminates theproblems associated with low efficiency and reduces defects in production.

KEYWORDS:Line balancing, MOST, Six Sigma.

1. INTRODUCCINEl proyecto se desarroll en una empresa detransformacin de monmero en lentes oftlmicosmediante procesos de polimerizacin. El rea deingeniera de procesos tiene como objetivo estabilizar losmedibles de la lnea IMC. Los principales indicadores

son: Yield (rendimiento, que es el porcentaje de

productos de calidad, de la produccin total).

Eficiencia (salidas/entradas).

La empresa mantiene tales indicadores en niveles muybajos (yield=60% como mximo, y eficiencia=50%), perolejos de lo que el lector pudiera imaginar, la empresa semantiene estable. El resto de las lneas tienen indicadoresdentro de lo normal (yield=92% como mximo, y

eficiencia=100%), apuntando que el proceso de las lneasde produccin es diferente al que se realiza en IMC.La lnea IMC opera en turno matutino y vespertino; lacual presenta mrgenes de utilidad muy elevados demodo que le permite continuar operando an con estecomportamiento inestable de produccin. Sin embargo, el

hecho de que siga operando no indica que este trabajandode manera normal. Simplemente en Yield(rendimiento),el estndar global es de 85%, lo que la sita 25 puntos

porcentuales debajo de la curva normal.

Los esfuerzos de la investigacin se concentraron enincrementar los valores de los indicadores a nivelesnormales, mediante el control de la variacin en el

proceso aplicando Control Estadstico de Procesos (CEP)para as disminuir los defectos. Los objetivos de estudioson:

KARINA CECILIAARREDONDO SOTOIngeniero Industrial,M.I.Profesor AsociadoUniversidad Autnoma de [email protected]

TERESA CARRILLOGUTIRREZIngeniero Industrial,M. C.Profesor Titular UniversidadAutnoma de Baja [email protected]

RICARDO J.R. GUERRAFRAUSTOIngeniero en Electrnica,Dr.Profesor Investigador, UniversidadAutnoma de Baja California

MARCELA SOLS

Ingeniero Industrial, M. C.Universidad Autnoma de BajaCaliforniamarcela.solis uabc.edu.mx

mailto:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected] -

5/20/2018 N3

5/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

5

Disminuir los rechazos de 40% a solo 15%. Aumentar la eficiencia a un 80% mnimo,

mediante la implementacin de balanceo delnea.

De qu manera afecta esto? En primer lugar existe uncosto de oportunidad. La lnea IMC debera estar

produciendo ms y con menos personal, entonces, existe

una prdida por las unidades adicionales que no se estnproduciendo y vendiendo. Este proceso no es losuficientemente rentable, entonces se opta por mtodosalternativos para producir lo mismo pero a un costomenor, cumpliendo con los estndares establecidos ydentro de la misma planta. Actualmente, los mtodosalternativos resultan ms econmicos que la lnea IMC

pero que si sta cumpliera con los estndares establecidossera mucho ms costeable pasar esa produccin a IMC.

Al igual que en Mxico, existen otras subsidiarias a nivelmundial como Venezuela, Brasil e Irlanda que nocumplen a la perfeccin con los estndares. Por lo cual, dealcanzarse y hasta superarse los estndares, podran

migrar todos esos productos hacia Mxico, significandopara la regin mayor riqueza y oportunidad de desarrollo.

Es de inters el hecho de que al empezar este proyecto, laempresa comenz a trabajar con un cambio en la gerenciageneral. El departamento de ingeniera estaba a punto dedesaparecer, cuenta solo 4 ingenieros de proceso paratodas las reas, antes haba 18. La nueva administracinse propone hacer crecer al departamento de ingenieraconforme se vayan alcanzando ciertos objetivos, y nodesaparecer el rea de ingeniera como se tena previstoanteriormente.Para resolver los problemas y aumentar los indicadores,se utilizan conocimientos bsicos de ingeniera industrial:

toma de tiempos, tiempos predeterminados, balanceo delneas, y CEP en el contexto de Seis Sigma. Herramientasbsicas y que haban sido olvidadas hasta el momento poresta rea de la empresa.

2. METODOLOGIAEn este trabajo se utiliza estudio de casos evaluativocomo estrategia de investigacin. Bajo la premisa de queun estudio de casos evaluativo pretende describir yexplicar y se orienta a la formulacin de juicios de valorque construyan la base para tomar decisiones.Por otra parte, Perry [1] argumenta que el mtodo deestudio de casos como estrategia de investigacin opera

dentro del paradigma del realismo, el cual se muestra msapropiado que el positivismo, si se tiene en cuenta que elpositivismo est basado en dimensiones dededuccin/induccin, objetividad/subjetividad ymesurabilidad/inmensurabilidad.Debido a que este estudio de casos es del rea deingeniera industrial se usa la estrategia de mejoracontinua del negocio enfocada al cliente llamada SeisSigma. Esta estrategia se apoya en una metodologarobusta fundamentada en las herramientas y el

pensamiento estadstico. Como se menciona en [2] un

proyecto Seis Sigma se caracteriza por 5 fases: Definir,Medir, Analizar, Mejorar y Controlar (en ingls DMAIC:

Define, Measure, Analyze, Improve and Control).

3. MARCO TEORICO

3.1 Sistema MOST

MOST(Maynard Operation Sequence Technique), es unsistema de tiempos predeterminados, que permite elanlisis de cualquier operacin manual y algunasoperaciones con equipo, es un sistema experto que sirve

para desarrollar y establecer estndares reduciendo eltiempo del analista en su aplicacin; por lo tanto ofreceuna reduccin de costos y mejoras en las reas de trabajo.

MOST se basa en actividades fundamentales que alcombinarse hace posible mover objetos; las formas

bsicas de movimiento son descritas por secuencias. Suaplicacin comenz en 1965 en los Estados Unidos yhasta la fecha miles de empresas lo han aplicado y muchagente ha sido entrenada en los diferentes tipos de

empresas. Est basado en el principio de trabajo bajo losconceptos de fuerza tiempo distancia. Este conceptomuestra que el tiempo es permitido solamente si el trabajoes realizado.

Niebel [3] argumenta que MOST identifica tres modelosbsicos de secuencias: movimiento general, movimientocontrolado y uso de herramienta y equipo. La secuenciade movimiento general identifica el movimiento libre deun objeto en el espacio, por el aire, mientras que lasecuencia controlada describe el movimiento de un objetoque permanece en contacto con una superficie o sujeto aotro durante el movimiento. La secuencia de uso deherramienta y equipo est dirigida al uso de herramientas

manuales comunes y otras piezas de equipo.

3.2 Balanceo de lneas

A la lnea de produccin se le reconoce como el principalmedio para producir a bajo costo grandes cantidades oserie de elementos normalizados. En su concepto msrefinado, la produccin en lnea es una disposicin dereas de trabajo donde las operaciones consecutivas estncolocadas inmediata y mutuamente adyacentes, donde elmaterial se mueve continuamente y a un ritmo uniforme atravs de una serie de operaciones equilibradas que

permiten la actividad simultnea en todos los puntos,

movindose el producto hacia el fin de su elaboracin a lolargo de un camino razonadamente directo [4]. Para esteestudio de caso se utiliza el siguiente criterio:

Conocidos los tiempos de las operaciones, determinar elnmero de operadores necesarios para cada operacin.Para calcular el nmero de operarios para el arranque dela operacin se aplica la siguiente frmula:

Ecuacin (1)

-

5/20/2018 N3

6/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

6

IP= Unidades a fabricar/Tiempo disponible de unoperador

Ecuacin (2)

NO = (TE*IP)/E

Donde:

NO = nmero de operadores para la lnea

TE = Tiempo Estndar de la pieza

IP = ndice de produccin

E = Eficiencia Planeada

3.3 Seis Sigma y el Control Estadstico del Proceso

Segn Chowdhury [5], Seis Sigma es una metodologa detrabajo para conseguir la mxima eficacia de los procesos.Analiza la variabilidad y propone soluciones quemaximizan la eficacia de procesos concretos. Se apoya enherramientas estadsticas y de anlisis y propone eldesarrollo de grupos de trabajo dinamizadores, creandouna estructura propia de trabajo dentro de la organizacinde la empresa. Fue creada por Motorola en la dcada de

los 80s, posteriormente se consolid de la mano deGeneral Electric (GE) y en la actualidad es utilizada entodo el mundo por todas aquellas empresas que compiten

para ocupar niveles de liderazgo en su sector. Losprocedimientos para establecer un control estadstico delcomportamiento de los costos implica:

1.Establecer la capacidad del proceso.2.Crear un grfico de control.3.Recoger datos peridicos y representarlos

grficamente.4.Identificar desviaciones.5.Identificar las causas de las desviaciones.6.Perpetuar los efectos positivos y corregir las

causas de los negativos.Mediante la utilizacin de la metodologa Seis Sigma, losCrculos de Calidad y los Equipos de Mejora se

proceder a analizar las variaciones graficadas en losCEP. Primeramente se procede a estandarizar el proceso,

para luego proceder a mejorar los estndares, lograndomayores niveles de productividad, mejores niveles decalidad, mejores plazos de respuestas y menores nivelesde costos.

4. RESULTADOS

El problema del rea de produccin radica en que en elrea de IMC se est produciendo del 40% de materialdefectuoso, adems de no haber balanceo de lneas,razones por las cuales es urgente implementar controles al

proceso para reducir la variacin. Otra razn para eldesarrollo de este proyecto es que la eficiencia seencuentra al 50% de su capacidad instalada. Laoportunidad de crecimiento es una motivacin extra paramejorar esta rea, ya que IMC tiene solamente dos lneastrabajando: una en la maana y otra en la tarde. El restode los productos, se hacen en otras lneas con

procedimientos ms costosos pero que no generan tantoproducto terminado defectuoso. En el rea de IMC elproceso es ms econmico, sin embargo, con la grancantidad de deficiencias en el rea no puede aprobarseeste proceso para las dems lneas. Es por eso que alcontrolar el proceso, est rea se podr proyectarglobalmente. Al implementarse el balanceo de lnea en elrea de IMC se alcanzar una eficiencia del 100% de

acuerdo a los estndares globales de la compaa.Al incrementar la eficiencia, la capacidad de produccinaumentar y se reducirn los defectos ocasionados por elflujo lento del proceso.

Si se disminuyen los defectos en el proceso al estndarglobal, se incrementarn los planes de produccin y lamigracin de productos.

Al implementar tcnicas de CEP para la reduccin ycontrol de defectos se lograr reducirlos hasta llegar alestndar global de 85% de productos de calidad. Portratarse de la implementacin de una mejora, el procesoya est establecido lo que encierra ciertas limitantes,

como por ejemplo el hecho de que las estaciones detrabajo no fueron idealmente diseadas pues carecen deun estudio de tiempos y movimientos previo, por tanto no

puede realizarse una reingeniera.

El personal est acostumbrado a trabajar a un ritmo detrabajo menor, an y cuando pueden dar ms, pues comono haba estndares justificados y es la nica lnea quetrabaja con el proceso de recubrimiento de lentes, no seles puede comparar con las dems. Su tiempo estndar seestableci mediante toma de tiempos con cronmetro. El

producto puede presentar hasta unos 15 diferentes tipos dedefectos an y cuando el lente es un componente nico,no existen ni ensambles ni sub-ensambles, por lo cual se

considera que el riesgo de que haya un defecto es muyalto adems de que influye mucho las condicionesambientales para que la produccin salga bien, como porejemplo: el porcentaje de humedad, la temperaturaambiente y el nmero de partculas suspendidas. Con este

proyecto, se busca:

1. Controlar la variacin en el proceso para as disminuirlos defectos, buscando disminuir los rechazos de40% a solo 15%.

2. Incrementar el flujo de material en la lnea mediante elbalanceo y aumentar la eficiencia a un 80% mnimo,mediante la implementacin de balanceo de lnea,

previo estudio de tiempos predeterminados que

permitan corroborar los tiempos estndar en lasoperaciones.

4.1 Establecimiento de tiempos estndar

La siguiente tabla muestra los planes de produccindiarios promedio por mes y el cumplimiento lo cual arrojauna eficiencia promedio de 46% de los meses de enero a

julio. Para los meses de agosto, septiembre y octubre secumple el plan de produccin al 57% trabajando con 5700

-

5/20/2018 N3

7/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

7

piezas. Lo que genera un promedio de 50% en losprimeros 10 meses del periodo de estudio.

Tabla 1 Planeacin de la produccin y eficiencias

Enero Febrero Abril Mayoapacidad 10,000

lan 5300 4800 5100 5500roducido 4127 3983 4679 4836ficiencia (%) 41.27 39.83 46.79 48.36

Junio Julio Agosto Octubreapacidad 10,000lan 5400 5600 5700 5700roducido 4723 5028 5700 5700ficiencia (%) 47.23 50.28 57 57

La capacidad de 10,000 unidades se determin en base alos estndares globales de la compaa, pero en la plantaubicada en la ciudad de Tijuana no se haba realizado unestudio previo de tiempos predeterminados paracorroborar el estndar. El plan se estima de acuerdo a lasnecesidades de la demanda y de lo que mediante toma detiempos con cronmetro se determina que cada lnea

puede producir. Al realizar un estudio de tiempospredeterminados, se determinar si en las condicionesactuales mediante un balanceo, es posible incrementar laeficiencia y si en realidad est bien calculada la capacidadde produccin estimada para la lnea.

Hay que destacar que aunque se corren muchos modelosno hay diferencias significativas entre ellos, solo si son

base gruesa (1, 2, 3, 4) o delgada (5, 6, 7, 8). La basegruesa se limpia por traer un anillo de agua y la delgadano se limpia pues no trae el anillo (Ver Tabla 2, laoperacin 6). Por lo tanto al trabajar base gruesa el tiempoestndar se incrementa. Tambin se tom en cuenta unsuplemento de 11% de tolerancia por medio ambiente ynecesidades fsicas de los operadores. Al aplicar elmtodo MOST y los suplementos por tolerancia seobtuvieron los siguientes tiempos estndar para cadaestacin de trabajo.

Tabla 2 Tiempo estndar de las operaciones

Op. Cdigo TMU Seg.Llenado

demoldes

A1B3G1A0B0P3F1A1B0P1A1

120

4.80A1B3G0A1B1P1L10A0B0P0 A0

170

9(A1B0G1A0B0P1A0) 270

Burbujeo(por

charola)

A1B0G0 A0B0P0 T24A0B0P0A0

250

2.893(A1B0G1A1B0P1 L6A1B0P1A0)

300

A6B6G3 A6B6P3 A1 310

RasparA1B3G0A1B3P0S6A1B3P0A1

190 7.59

Prelavado A1B3G0 A1B1P3 A1 100 4.00

Lavadora A1B3G0 A1B3P1 A1 100 4.00

AbrirBase

delgada18.78 seg.

Basegruesa

41.16 seg.

A1B0G0A1B0P1R1A1B0P1A1

70

18.78

A1B0G0 A1B0P3 L6 A1B0P3A1

160

A1B0G0A1B0P0 T3 F1A1B0P0A1

80

A1B0G0M1X3I0T3A1 80A1B0G0M1X3I0T3A1 804(A1B0G3 A1B0P3 S3A1B0P1A1)

56022.3

8

Limpiarseparacin

A1B0G1A1B1P3A1 80

81.92

A1B0G1 A1B0P1 R3 A1B1P1A1

110

2(A1B0G1A1B0P1S3 T3A1B1P1A1)

320

8(A1B0G1A1B0P3F6A1B0P1 A1)

1200

A1B0G1A1B0P1T9A1B0P1A1 160A1B0G0A1B0P1 S10A1B0P1A1

180

Audito 1

A1B0G1A0B0P3 S3A0B0P0A0

806.79

A1B0G1A1B0P1 T3A1B0P0A1

90

Audito 2 A1B3G0 A1B3P1 A1 100 4.00

Recubrimiento A0B0G0M2X2I2P1A0

70 2.80

Ensamble

A1B1G1A0B0P3 S1T3A0B0P0A0

10011.5

9A1B0G1M1X1I1 A1 60

A1B0G1A1B0P1S3T3A1B0P1 A1 130

Ajuste

A1B0G1M1X0I1A1 50

4.48

A1B0G1M1X0I1A1 50A1B0G0A1B0P1L1A1B0P0A1

60

A1B0G0 A1B0P0 A1 3010(A1B0G1M1X0I1A1B0P0T1A1B0P0 A1)

800

InventarioA1B1G1A0B0P2R2A1B1P0A1

100 4.00

AuditoFinal

A1B0G1A0B0P3 S3A0B0P0A0

806.79

A1B0G1A1B0P1 T3A1B0P0A

1

90

LampareoA1B1G1A0B0P2R2A1B1P0A1

100 4.00

4.2 Balanceo de lnea

Adicionalmente a las operaciones listadas, se consideran 3trabajadores adicionales para actividades de pulido demoldes, retrabajos y; transporte de carritos y control dehornos, respectivamente. La asignacin del nmero deoperadores por actividad, porcentaje de carga de trabajo,

piezas por hora estndar y reales se muestran en la Tabla

-

5/20/2018 N3

8/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

8

3 para producto de base gruesa y en la Tabla 4 para elproducto de base delgada.

Tabla 3 Balanceo base gruesa

OperacinNo.

Opera%

CargaPiezashr Std

Piezaspor hrfinal

Llenado de moldes 2 64% 1502 963

Burbujeo por charola 1 77% 1247 963Raspar 2 102% 948 963Prelavado 1 53% 1802 963Lavadora 1 53% 1802 963Abrir BG 10 100% 875 875Limpiar separacin 2 100% 88 88Audito 1 1 100% 530 530Audito 2 2 100% 1802 963Recubrimiento 2 37% 2574 963Ensamble 4 77% 1243 963Ajuste 2 60% 1609 963Inventario 1 86% 1126 963

Audito Final ylampareo 1 20% 530+62

50+62

Lampareo 1 100% 901 901Pulidora 1 100% 15 15Retrabajos 2 100%Transporte y hornos 1 100%

Personal Directo 37 Eficiencia delbalanceo84.40%

Personal Indirecto 5

Total personal 42 963 piezas porhora

Piezas por operador 203 2167 piezas por

turnoEste balanceo es vlido trabajando el 30% del tiempo delturno.

Tabla 4 Balanceo base delgada

OperacinNo.

Operadores%

Carga

Piezashora

estndar

Piezaspor hora

final

Llenadode moldes

2 95% 1502 1430

Burbujeoporcharola

1 115% 1247 1430

Raspar 3 101% 1422 1430Prelavado 1 79% 1802 1430Lavadora 1 79% 1802 1430Abrir BG 7 100% 1342 1342Limpiarseparacin

2 100% 88 88

Audito 1 1 100% 530 530Audito 2 2 100% 1802 1430Recubrimiento

2 56% 2574 1430

Ensamble 5 92% 1553 1430Ajuste 2 89% 1609 1430Inventario 2 63% 2252 1430AuditoFinal ylampareo

1 72%530+

529

50+

529Lampareo 1 100% 901 901Pulidora 1 100% 15 15Retrabajos 2 100%Transportey hornos

1 100%

Personal Directo 37 Eficiencia delbalanceo 92.27%Personal Indirecto 5

Total personal 42 1430 piezas por horaPiezas por operador 203 7506 piezas por turno

Este balanceo es vlido trabajando el 70% del tiempo delturno.

Con base en:

= 181

181 100 = 84.40 %

= 181

181 100 = 92.27 %

E = EficienciaSM = minutos estndar por operacinAM = minutos

Eficiencia Global con respecto a la mezcla de produccin=

(84.40 x 0.30) + (92.27 x 0.70) = 89.91%

La siguiente matriz muestra las mejoras logradas en elrea mediante el balanceo. As mismo, cabe destacar queahora es posible producir en una sola lnea lo que antes sehaca en dos, por lo cual se elimin el turno matutino y sedej el turno nocturno por ser en el cual funcion mejorel proyecto.

Tabla 5 Indicadores antes y despus del estudio

Indicador Antes delbalanceo

Despus delbalanceo

No. operadorespor turno

39 (considerandodos turnos = 78)

37 (solo unturno)

Piezas/Hora 600 1143

Produccin/Turno 5400 promedio 10287Velocidad de la

banda6m. /min. 6 m. /min.

Piezas/Operador 123 245

Efectividad delbalanceo

Igual a 50%segn losestndares

Corporativos

Igual a98.62% segnlos estndares

Delcorporativo

Eficiencia real

-

5/20/2018 N3

9/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

9

89.91%PersonalIndirecto

5 5

Total de Personal (39)(2)+5= 83 42

Ests mejoras se alcanzaron mediante la implementacinde contadores en cada estacin de trabajo al inicio y al

final de la lnea, y de una pantalla que despliega lacantidad producida de calidad y defectuosa, as como laexistencia de un retraso segn el balanceo.Tambin se elimin una inspeccin lo cual evit utilizardos operadores innecesariamente. Mediante evaluaciones

por cumplimiento de metas se logr cumplir con elestndar. Como dato curioso, cabe destacar que losoperadores comentaron que les gustaba ms este mtodode trabajo, pues segn dijeron, se aburran menos, no seles acumulaba material y tenan menos presin del rea deentrenamiento. No fue fcil implementar los nuevosestndares. Sin embargo, fue de gran ayuda elcompromiso del personal directo, al ser los responsables

del cumplimiento de las metas.4.3 Reduccin de defectos utilizando CEP

Como se refiri anteriormente el yield (rendimiento) aprincipios del mes de agosto del periodo de estudio eradel 60%, s, solo 60 de cada 100 eran lentes de calidad, elresto se rechazaba. La solucin al problema no era tanobvia, como en el caso del balanceo, por lo cual se opt

por utilizar una metodologa para la solucin deproblemas y mejoramiento que ha funcionado muy bienen muchas otras empresas y que hasta la fecha no se habausado en la compaa, a saber la metodologa Seis Sigma.A continuacin se muestra la manera en que se aplic el

mtodo.

Definir

Mediante la tcnica de VOC (Voz del cliente) seidentificaron tres tipos de especificaciones bsicas: derango del producto, del material y cosmticas. En cuantoa las especificaciones cosmticas son las que arrojan lamayor cantidad de rechazos por lo que se proceder a suestudio. Se busca que el lente de calidad aprobada seencuentre libre de manchas de agua, sucios, rajaduras,

burbujas, incrustaciones, pits (golpe desprendido),ralladuras o golpes y pelusas.

Medir

La semana 17 se cambi la administracin de la empresa,empezando por el gerente de manufactura, con lo cual seempez una reingeniera en el modo de dirigir laempresa. A partir de esta semana los datos registradosfueron reales y se confirm la inestabilidad del proceso, locual no se haba registrado tal cual. Por eso, podemosobservar que a partir de esa semana se disparan losdefectos, no porque el proceso empeore con el cambio de

administracin, sino por que dejan de disfrazarse lascifras.

Las Grficas 1 y 2 muestran el comportamiento en cuantoa los defectos cosmticos al cambio de administracin yal inicio del proyecto. Week (semana) 14 corresponde a lasemana del 2 de abril y la 43 al 29 de noviembre. El

proyecto comenz en la semana 31. Utilizando la Tabla

6, se contabilizaron los defectos para identificar los quetenan mayor incidencia y que suman el 47.53% de la

produccin.

Grfica 1 Defectos promedio por semana al cambio de administracin

Grfica 2 Defectos promedio por semana al inicio del proyecto

Tabla 6 Porcentajes promedio de defectos

Defectos PorcentajeIncrustacin 8.38%Rayado 2.57%Mancha de agua 4.23%Pelusa 2.68%Sucio 4.80%Acuado 1.18%Burbuja 3.56%

-

5/20/2018 N3

10/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

10

Rajadura 7.39%Desprendido 0.92%Trozo 1.62%Condensado 2.55%Gota 1.60%Separaciones de horno 6.05%Total 47.53%

Se ordenaron los defectos de mayor a menor para generarel Diagrama de Pareto mostrado en la Grfica 3. Por lotanto los problemas vitales son: incrustacin, rajadura,separaciones de horno, sucio, mancha de agua y burbuja.A continuacin analizaremos las causas de cada defectoempezando de mayor a menor importancia.

Grfica 3 Diagrama de Pareto

AnalizarAl utilizar la herramienta FMEA Anlisis de los Modos yEfectos de Fallas Potenciales (por sus siglas en ingls

Potencial Failure Mode Effects Analyze)se determinaronlas causas de los modos de falla en el proceso.

a. La humedad para las separaciones y la rajadura.

b. El ambiente contaminado y moldes sucios a lasincrustaciones.

Se utiliz el Diagrama Causa-Efecto para cada uno de losdefectos para llegar a la raz de cada uno de ellos. Paraasegurarse del tipo de defecto se realiz un anlisis bajomicroscopio. La mayor cantidad de defectos cosmticosresultaron ser incrustaciones de resina, para evitar laincrustacin segn muestra La Figura 1 se requieremantener los moldes limpios de la resina con la que se

recubren, es la que principalmente causa un ambientecontaminado, lo cual produce la incrustacin.

Figura 1 Diagrama Causa-Efecto Incrustacin

La humedad por otro lado debe estar dentro de los lmitesde control si se quiere eliminar o al menos disminuir larajadura como lo muestra la Figura 2.

Figura 2 Diagrama Causa-Efecto Rajadura

En el caso de la mancha de agua , este defecto esatribuible a que, debido a que el molde est sucio, lasoperadoras no alcanzan a ver la mancha y lo dejan pasar otambin; debido a la humedad, el molde se separa y leentra agua por lo cual el lente se desecha.

La burbuja, por otro lado, surge debido a que la orilla delmolde tiene acumulamiento de resina seca dura pegada yal ensamblarse el empaque no sella bien y por all se vaescurriendo lentamente el monmero, lo que hace que elmolde quede vaco o forma un vaco en forma de burbujaen la parte superior del lente.

Debido a que son bastantes problemas vitales segnindica el diagrama de Pareto, se buscar resolver el demayor incidencia.

Sin embargo, al hacer el anlisis resulta que la causa razde la incrustacin es similar a la de mancha de agua,

burbuja y sucios, que es que el molde est sucio, ya seapor resina, agua, tallones con la toallita u otros.

C2

Desprendido

Acuado

Gota

Trozo

Condensado

Rayado

Pelus

a

Burbuja

Mancha

dea

gua

Sucio

Separacio

nesd

eho

rno

Rajadura

Incrusta

cin

0.5

0.4

0.3

0.2

0.1

0.0

100

80

60

40

20

0

C3

Porcentaje

-

5/20/2018 N3

11/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

11

Por lo cual es bsico que el molde se mantenga limpiopara poder resolver el problema. El proceso para lafabricacin de lentes es un crculo vicioso, con el mtodoactual. Los moldes siempre se ensucian, principalmente

por el recubrimiento (resina).

La idea es colocar un empaque antes de recubrir el moldede manera que evite que se ensucie, para esto requiere

hacer pruebas con moldes limpios, para corroborar que laprueba funcione.De las actividades antes mencionadas seobtuvieron datos relevantes para la toma de decisiones enel proceso como lo muestra la grfica de la humedad.

Cabe destacar, que es importante controlar la humedad enel ambiente, ya que es directamente proporcional a lahumedad en la resina como lo muestra la Grfica 4.

Grfica 4 Comportamiento de la humedad en X

Las grficas 4 y 5 en X-R, muestran que la humedad est

fuera de control lo que puede ser una causa atribuible delas separaciones y rajaduras.

Grfica 5 Comportamiento de la humedad en R

Grfica 6 Anlisis CPk

Al revisar la Grfica 6 se observa que el nivel de sigmaes de 21.45%, lo que demuestra una gran deficiencia enel proceso, el cual est totalmente fuera de especificacin,

por lo cual el proceso es muy inestable.

La humedad tiene una media de 53%, y aunque desde estepunto de vista estara dentro de especificacin, la

variacin es bastante grave 9.2%, eso sin mencionar lacapacidad de proceso que est por el suelo con 0.0715cuando en condiciones normales debera ser de al menos1.33.

Implementar la mejora

Separaciones y rajadura

Para este problema de la humedad la solucin es msfcil, se tom la decisin de comprar un deshumidificador

para la estacin de recubrimiento para controlar lahumedad, con lo cual se evitan las separaciones a un 0% ya su vez la rajadura, pues se puede controlar la humedadarbitrariamente.

Para evitar el efecto contrario de las separaciones, que esla adhesin que causa rajaduras y moldes quebrados, semodific la mezcla de sulfactante, que es una sustanciaqumica que sirve para evitar la adhesin.

Incrustaciones

Para el caso especfico de la incrustacin se pens en quela nica manera de mantener limpio el molde era

mediante una cubierta, empaque, anillo o aro queimpidiera que la resina salpicara la parte posterior delmolde, mantenindolo de esta manera limpio. Despus devarios diseos el empaque finalmente qued como semuestra a continuacin.

Especificaciones del empaqueMaterial: Plstico moldeadoDimetro: 66mm, 70mm, 75mm, 76mm, 80mm, 82 mm.Color: Natural

Figura 3 Diseo del empaque

Xbar Chart

UCL=0.58195

LCL=0.47855

CEN=0.53025

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

R Chart

UCL=0.089843

LCL=0.0

CEN=0.0275

-0.02

0

0.02

0.04

0.06

0.08

0.1

1 2 3 4 5 6 7 8 9 10 1 1 1 2 1 3 1 4 1 5 1 6 1 7 18 19 20

Cpk Analysis

0.

12

0.

14

0.

16

0.

18

0.

2

0.

23

0.

25

0.

27

0.

29

0.

32

0.

34

0.

36

0.

38

0.

4

0.

43

0.

45

0.

47

0.

49

0.

51

0.

54

0.

56

0.

58

0.

6

0.

63

0.

65

0.

67

0.

69

0.

71

0.

74

0.

76

0.

78

0.

8

0.

82

0.

85

0.

87

0.

89

0.

91

0.

93

In spec

Out spec left

Out spec right

LSL

USL

Mean = 0.53025

StdDev = 0.092084

USL = 0.55

LSL = 0.4

Sigma Level = .2145

Sigma Capability = 1.5158

Cpk = .0715

Cp = .2715

DPM = 493,699

N = 40

-

5/20/2018 N3

12/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

12

Prueba

Se realiz un aviso de prueba con el departamento deSistemas de Calidad con el propsito de que el rea de

produccin trabajara una corrida piloto de 100 piezasdurante siete das, para comprobar la funcionabilidad dela idea.

Los anillos o empaques utilizados se realizaron por lamisma empresa en el rea de moldeo mediante laimplementacin de un inserto, utilizando una sola

cavidad, teniendo una capacidad de 1200 piezas por da.

Tabla 7 Resultados de la prueba

Resultados porda

1 2 3 4 5 6 7

Flujo de resinaen superficie nofuncional

0% 0% 0% 0% 0% 0% 0%

Resina filtradaentre molde yanillo

11%10%

13%

8%12%

3% 5%

Huellasdigitales en

ensamble

100%100%

100%

100%

100%

100%

100%

Yield(rendimiento)

65%75%

83%

82%

78%

75%

83%

Incrustaciones 12% 1% 0% 1% 1% 3% 5%Rajaduras 4% 16

%12%

9%14%

15%

4%

Sucio 15% 5% 1% 1% 0% 1% 1%Otros 4% 3% 4% 7% 7% 6% 7%

Da 1: Las separaciones fueron mayores al 65%, algonormal cuando se usan moldes nuevos en el proceso deIMC. El anillo no fue limpiado, se ensambl tal y como serecibi de moldeo. Las huellas digitales se limpiarondespus de ensamblar los moldes.

Da 2: Retraso en horno, separaciones mayores a 45%. Elanillo fue limpiado con acetona. Las huellas digitales nose limpiaron despus de ensamblar los moldes.

Da 3: El anillo se limpi con acetona. 15% deseparaciones en tnel de secado. Fuera de lo comn, puesno se registraron incrustaciones. La mayora de lasrajaduras fueron separaciones. Las huellas digitales no selimpiaron despus de ensamblar los moldes.

Da 4: El anillo se limpi con acetona. Con 8% deseparaciones en tnel de secado. Las huellas digitales nose limpiaron despus de ensamblar los moldes. Lamayora de las rajaduras fueron separaciones. Losdefectos de sucio y otros son causados por error deoperador. 25% de los moldes con resina filtrada fueron losmismos.

Da 5: Implementacin de nuevo empaque con unareduccin en el dimetro interior de 0.25 mm.

La implementacin del anillo tambin sirvi para eliminarel problema de burbuja y disminuir dramticamente lossucios.

Controlar

A la par que se llev a cabo la prueba del aro para lareduccin de la incrustacin, tambin se implement laformacin de equipos interdisciplinarios de mejora para elrea, de manera que se asignaron actividades de controldel proceso a los involucrados: supervisor de la lnea,ingeniero de procesos, ingeniero de calidad, y del rea demantenimiento.

Al implementarse el balanceo se elimina la produccindel turno matutino y se pasa toda la produccin al turnonocturno, as, que lo que antes se produca en dos lneasahora se hace en una sola. Adems se logra que laeficiencia a trabajar sea de 100% de acuerdo al estndarestablecido por la compaa.

En cuanto a la implementacin del empaque no se podrnsaber los resultados reales en produccin en masa debidoa que su implementacin se llevar a cabo en diciembre,fecha para la cual estar listo el molde.

En cuanto al problema de los sucios se redujodramticamente, en conjunto con las separaciones,mancha de agua y rajadura, debido a una mezcla diferenteo titulacin, pero este proyecto lo llev a cabo ingenierade proyectos, por lo cual no se presentan datos.

Es importante recalcar que tambin los cambiosconstantes de clima, especficamente de humedad,ayudaron mucho para encontrar el punto ptimo dehumedad a la cual producir que es de 35-50%, antes se

pensaba que era del 50-60%.Por otro lado, al trmino de este proyecto los resultados semuestran muy favorables, ya que el yield (rendimiento)estndar se est alcanzando en ambas lneas desde hace46 das llegando en algunas ocasiones a sobrepasar elestndar hasta en 1 punto porcentual, por lo cual la meta aalcanzar es llegar en vez de un 85%, a un 95% con laimplementacin del empaque.

Grfica 7 Rendimientos por semana

-

5/20/2018 N3

13/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

13

Puede observarse una cada en los estndares, pero no fuedebido al cambio de administracin, ms bien por los

problemas se cambi la administracin y con el inicio delproyecto empieza a estabilizarse el producto.

Grfica 8 Indicadores de Mejora

Rendimiento, eficiencia, lotes aceptados, M1 (cantidadllenada de moldes/ plan de produccin) y M3 (moldes

perdidos/ estndar de moldes perdidos) son losindicadores principales que demuestran la situacin de laempresa, y que muestra la manera en que se ha estadoestabilizando la situacin en la empresa.

5. CONCLUSIONES Y RECOMENDACIONES

El trabajo efectuado es siempre gratificante cuandoproduce resultados favorables, estas palabras al lograr losobjetivos planteados al inicio del proyecto.

En primer lugar, se logr implementar el balanceo y

elevar el nivel de produccin de un plan de 5600 piezas a7200 lo que representa un incremento de 1600 piezas porturno adems de que el objetivo es que lleguen a 10,200(mostrado en la Grfica 9). A la fecha ya se logr llegar a10,000.

Grfica 9 Plan de produccin

En segundo lugar se hizo una prueba que demuestra quela nica solucin para evitar las incrustaciones, los suciosy hasta la mancha de agua es mantener un ambientelimpio, que de hasta un 9% la prueba con el anillo llega aresultados de hasta un 0% de incrustacin y an en unambiente contaminado, es por eso que se esperaincrementar an ms el Yield que de un 60% subi a 85%y se ha mantenido por dos meses, lo cual nos llena deconfianza en que podemos dar un paso ms hacia lamejora continua. As mismo, la disminucin hasta llegar acero en las separaciones provoc una baja hasta de 8

puntos porcentuales en la rajadura, mediante laimplementacin del deshumidificador. An y cuando seha logrado bastante todava quedan muchas cosas porhacer.

Es de inters el hecho de que hay algunasespecificaciones en el plan de calidad que no se cumplen

por lo cual es otro punto en el cual mejorar, un punto

principal en realidad, que de considerarse habra unamayor intencin de mejora, como por ejemplo la presinde aire positiva, lo cual no se est cumpliendo,especificaciones de cuarto limpio entre otras.

Finalmente, no nos queda ms que reiterar la satisfaccinlograda por el trabajo realizado y los resultados obtenidosen el proyecto hacia el cual nos aventuramos, as mismoreconocer la buena disposicin de la empresa para realizarcambios pertinentes que conducen a la mejora.

6. BIBLOGRAFA

[1] Ch. Perry, Processes of a case study methodology forpostgraduate research in marketing, European Journalof Marketing, 32 (9/10): 785-802,1998.

[2] H. Gutirrez Pulido y R. De la Vara Salazar, ControlEstadstico de Calidad y Seis Sigma, Mxico: McGraw Hill, 2009.

[3] B. Niebel y A. Freivalds, Ingeniera Industrial,mtodos, tiempos y movimientos, Mxico:Alfaomega, 12a Ed., 2009.

-

5/20/2018 N3

14/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 06/03/2013 Aceptado: 22/08/2013

14

[4] R. Garca Criollo, Estudio del Trabajo. Ingeniera demtodos y medicin del trabajo, Mxico: McGraw Hill, Segunda Edicin, 2005.

[5] Subir Chowdhury, [El poder de Seis Sigma] ThePower of Six Sigma, Espaa: Prentice Hall, 2001.

Bibliografa adicional

[6] H.B Maynard, Manual de la ingeniera de laproduccin industrial, Mxico: Revert, 1985.

[7] P. Pande, R. Neuman y R. Cavabagh, The Six SigmaWay, how GE, Motorola, and other top companies

are honing their performance, Estados Unidos:Mc Graw Hill, 2000.

[8] G. Tennant, Six Sigma, control estadstico delproceso y administracin total de la calidad en

manufactura y servicios, Mxico: Panorama,2002.

[9] F.E. Meyers. Estudio de tiempos y movimientos.Pearson Education, 2da Ed., 2000.

[10] Boks, C.B.; Kroll, E.; Brouwers, W. C J; Stevels, A.

L N, "Disassembly modeling: two applications to aPhilips 21" television set,"Electronics and the

Environment, 1996. ISEE-1996., Proceedings of

the 1996 IEEE International Symposium on, vol.,no., pp.224,229, 6-8 May 1996doi: 10.1109/ISEE.1996.501882

[11] S. Daz De Salas, V. Mendoza, C. Porras, Una guapara la elaboracin de estudios de caso, LibrosBsicos en la Historia del Campo Iberoamericanode Estudios en Comunicacin. Nmero 75,febrero-abril 2011, RAZN Y PALABRA.Primera Revista Electrnica en Amrica LatinaEspecializada en Comunicacin.

www.razonypalabra.org.mxhttp://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdf

[12] R. Gmez, S. Barrera,Seis sigma: un enfoqueterico y aplicado en el mbito empresarial

basndose en informacin cientfica,

http://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdf

http://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdfhttp://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdfhttp://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdfhttp://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdfhttp://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdfhttp://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdfhttp://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdfhttp://repository.lasallista.edu.co/dspace/bitstream/10567/515/1/13.%20223-242.pdfhttp://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdfhttp://www.razonypalabra.org.mx/N/N75/varia_75/01_Diaz_V75.pdf -

5/20/2018 N3

15/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

15

INCREMENTO DE LA PRODUCTIVIDAD MEDIANTE LA APLICACIN DEHERRAMIENTAS DE ESTUDIO DEL TRABAJO

Increased productivity through the application of work study tools

RESUMEN

Esta investigacin se realiza en una empresa dedicada a la reparacin de motocicletas.El objetivo es incrementar la productividad parcial en el taller, mediante el estud io demtodos de trabajo. Durante la investigacin se elaboran diagramas de operacin paraconocer la productividad actual, toma de tiempos con cronmetro para la elaboracinde diagramas de operacin a fin de establecer tiempos promedio y determinar tiemposmuertos, estudio del diseo de planta mediante el mtodo SLP para adecuar lasestaciones de trabajo, para hacerlas lo ms productivas posible, adaptndose a loexistente en el taller. Actualmente la investigacin est en curso.

PALABRAS CLAVE:productividad parcial, estudio de mtodos, SLP, diagramas de

operaciones.

ABSTRACT

This research is conducted in a company dedicated to the motorcycle repair. The

objective is to increase partial productivity in the workshop, through the study of

methods of work. During the investigation made diagrams of operation to now the

current productivity, it take time with stopwatch for the preparation of diagrams of

operation in order to establish average times and determine downtime, the design

studio of plant using the method of SLP to adapt workstations, to make them more

productive as possible, adapting to what exists in the workshop. Currently this on-

going research.

KEYWORDS:partial productivity, study methods, SLP, flowcharts

1. INTRODUCCIN

El siguiente proyecto se realiz en una empresa ubicadaen la ciudad de Los Mochis, Sinaloa, dedicada a lareparacin de motocicletas. Este taller es atendido por dostcnicos certificados por YAMAHA Mxico, enreparacin de motores de motocicletas de dos y cuatrotiempos. La empresa presta servicio principalmente a

motocicletas de comercios (repartidores de alimentos ycobradores) y cuatri-motos (motos de cuatro ruedas,utilizadas principalmente en la playa y dunas de arena).

La productividad del taller no ha podido ser medida, portanto mejorada, debido a que no se cuenta con estndaresde tiempos en los trabajos realizados, ni con objetivosestablecidos de productividad y calidad para el servicio,no se dispone de estndares ni de historial para larealizacin de mtricos y auditorias que arrojen hasta qu

punto es redituable la empresa, y tampoco se tienenestaciones de trabajo bien definidas; todo esto hace menos

productiva a la empresa.

El objetivo principal de esta investigacin es incrementarla productividad parcial (mano de obra y diseo deinstalaciones) en el taller, por medio de la medicin detiempos; metodologa SLP, con ello se podr medir el

impacto de las mejoras en la productividad.En la actualidad es de suma importancia el control de la

productividad en cualquier negocio, es por ello que seprecisan algunas mejoras en distintos rubros. Mediante unestudio apoyado en la medicin de tiempos para analizarlos ciclos y cargas de trabajo y su distribucin, as comoun estudio de la distribucin de instalaciones por mediodel mtodo SLP, se pueden hacer propuestas de mejora

para incrementar la productividad, rediseando las

Rene Paulina Ramos ValenzuelaMaestrante ingeniera industrialInvestigadorInstituto Tecnolgico de Los [email protected]

Jess Rodolfo RodrguezIngeniero Industrial, M.C.,Profesor InvestigadorInstituto Tecnolgico de Los Mochis

Jos Alberto Estrada Beltrn

Ingeniero Industrial, M. C.,Profesor InvestigadorInstituto Tecnolgico de Los Mochis

Juan Manuel Montoya ValenzuelaIngeniero Industrial, M. I. I.,Profesor InvestigadorInstituto Tecnolgico de Los Mochis

mailto:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected] -

5/20/2018 N3

16/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

16

instalaciones y determinando el tiempo estndar deoperacin para la mano de obra en el taller, tomando encuenta las reas con mayor problemtica.

2. CONTENIDO

2.1 Metodologa.A fin de conocer la situacin en la que se encontraba laempresa en cuanto a productividad, se realizaron una seriede actividades que arrojaron los datos necesarios para elestudio y la mejora de la situacin del taller.La metodologa llevada a cabo es la siguiente:

1.-Realizacin de un diagrama de operaciones inicial, conel fin de conocer cada actividad realizada por los tcnicos,desde el ingreso de una motocicleta al taller para sureparacin hasta su entrega, a fin de detectar las mejorasinmediatas a realizar.

2.- Estudio de actividades recurrentes, con el fin deconocer las actividades ms recurrentes en el taller seestudiaron las actividades realizadas mensualmente (porun periodo de 3 meses), de donde resultaron tres

principales como objeto de estudio para este proyecto.3.-Anlisis de costo beneficio actual, para conocer elestado de resultado monetario, basado en los tiempos delas actividades.4.- Estudio del diseo de planta mediante el mtodo SLP,

para realizar las adecuaciones y cambios necesarios con elobjeto de reducir tiempos y adaptar las estaciones detrabajo lo ms productivas posible, adaptndose a loexistente en el taller, utilizando el mtodo SLP.5.- Clculo de tiempo estndar para actividades deestudio, realizando un estudio de tiempos con cronmetroen repetidas ocasiones, apegado a la frmula de muestreo

para cada actividad, y con ello obtener un tiempopromedio. Una vez obtenido el tiempo promedio, seajustar con los suplementos necesarios de considerar

para obtener el tiempo estndar por actividad.6.- Anlisis costo beneficio simulando mejoras realizadas.

Realizacin de clculos para conocer el estado de

resultados monetario de la empresa, en caso de larealizacin de mejoras en el taller de produccin.

2.2 Clculos.El diagrama 2.1 muestra un cronograma de actividadescon los tiempos estimados para la realizacin del trabajode campo, con esto se lleva un control de tiempos ysecuencia de actividades.

Diagrama 2.1 Cronograma de actividades.

Actividad 2da,Quin.ENERO FEBRERO MARZO/ABRIL2da.Quin.ABRIL

MAYO JUNIO JULIO

Diagrama deoperacin inicialEstudio deactividadesrecurrentesToma de tiempode actividades

recurrentesAnlisis costo

beneficio actualRediseo deltaller por SLPTiempos estndarAnlisis costo

beneficio conmejoras(simulacin)

Fuente: Propia del autor.

Presentacin de informacin recopilada.Siguiendo con la metodologa descrita anteriormente, el

primer paso es la elaboracin de un diagrama deoperaciones que abarca desde la llegada de la motocicletaal taller hasta su entrega al cliente.

Diagrama 2.2 Flujo de operaciones al ingreso al taller.

Fuente: Propia del autor.

Para la determinacin de los tiempos del diagrama deflujo 2.2, fue necesario esperar la llegada de cada una delas motocicletas a observar, para tomar el ciclo desde elinicio. Durante observaciones realizadas, se observa que

Diagrama de operaciones: "Ingreso al taller"

Recibir motocicleta

Diagnosticar motocicleta

20861 Acomodar motocicleta en rampa para reprar

Reparar motocicleta

Bajar motocileta de rampa

Inspeccionar trabajo realizado

Lavar motocicleta

Acomodar motocicleta en acera

Actividad Nm. Tiempo (seg)

Operaciones 6

Inspecciones 1

Transporte 1

Total 0

1

2

3

4

5

7

8

6

-

5/20/2018 N3

17/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

17

el tiempo de la operacin nmero 3, que es el acomodo demotocicletas, es muy elevado, debido a la obstruccin del

paso de la motocicleta por maquinaria y herramienta malacomodada, rampa ocupada con materiales y cosas que no

pertenecen a ese lugar.Para el almacenamiento, indicado en el diagrama con elnmero 8, no se cuenta con espacio suficiente para que las

motocicletas permanezcan en el taller ms de 1 da, unavez que han sido reparadas, por lo que se tienen queacomodar fuera de la empresa corriendo riesgos yobstruyendo el paso de las motocicletas a ingresar.

Estudio de actividades:

Tabla 2.1 Actividades realizadas en el taller.

ActividadCantidad

julioCantidad

agostoCantidad

septiembreTotal

Cambio de cmara 5 4 5 14Cambio de llanta 2 3 0 5Cambio de balatas 1 3 5 9

Servicio 4 11 6 21Cambio de estrella ycadena

3 4 1 8

Revisin y ajuste de clutch 1 2 0 3Arreglo de luces y mica 0 1 0 1Lavar carburador 0 4 1 5Desponchar 0 1 5 6Armar motor 0 1 0 1Cambio de aceite 0 1 3 4

Fuente: Propia del autor.

Cada semana se revisaban los cuadernillos de notas paratomar los datos de las actividades y fechas de realizacinde cada una. La realizacin del estudio de recurrencia deactividades por mes, se llev a cabo durante 3 meses. En

una hoja se colocaron todas las actividades realizadas enel taller, y stas fueron contabilizadas durante los tresmeses. Al trmino del tercer mes se pudo observar que laactividad ms frecuente fue el servicio general demotocicleta, con 21 servicios, cambio de cmara con 14 ycambio de balatas con 9 ocurrencias. Estos nmerosindican cuales son las tres actividades a estudiar demanera profunda para identificar tiempos muertos yencontrar tiempos estndar para cada una de ellas. Estocon el fin de mejorar la productividad del taller.

2.3 Toma de tiempos con cronmetro.Para el estudio de esta actividad se tom en cuenta elciclo desde la colocacin de la motocicleta en la rampahasta la inspeccin del trabajo. Se encontr tiempomuerto debido a la bsqueda innecesaria de laherramienta, ya que sta se encuentra retirada de lasrampas (estacin de trabajo), y desacomodada.Los tiempos de operacin obtenidos quedaron de lasiguiente manera.Para cambio de cmara: 14.96 minutos.

Para cambio de balatas: 11.54 minutos.Para servicio general: 89.24 minutos.

2.4 Anlisis costo beneficio actual.La tabla 2.2 muestra un anlisis del estado financieroactual de la empresa. Al final de la tabla se muestran loscostos fijos desglosados y el total por mes y por da. En la

parte superior se observa el estudio por actividad.

De cada una de las actividades analizadas se conoce eltiempo de operacin, el costo de reparacin, y lacapacidad de produccin del taller (esta se conoce a

partir del resultado de dividir el periodo de la jornadalaboral entre los tiempos de reparacin de las actividadesen estudio), suponiendo para cada una que en la jornadalaboral se trabajara en una sola actividad.De estos datos se realiza el anlisis, multiplicando lacapacidad de reparacin por el costo de la misma. Para

obtener la ganancia total, se restan los costos fijos.

Tabla 2.2 Anlisis costo beneficio

Jornada laboral (min.) 540Salario diario $142.85

DATOSCambio

de cmaraCambio

de balatasServicio

Tiempo de operacin(min.) 14.96 11.54 89.24

Costo de reparacin(pesos) $40.00 $35.00 $380.00

Cap. reparaciones dia 36 46 6

Ganancia bruta diaria $1,443.85 $1,610.00 $2,280.00Ganancia neta $1,132.00 $1,298.15 $1,968.15

COSTOS FIJOSMonto almes (26das lab.)

Monto alda

Salario trabajador $4,000.00 $153.85Luz $700.00 $26.92Agua $108.00 $4.15Radio de comunicacin $1,000.00 $38.46Renta $2,000.00 $76.92Honorarios contador $300.00 $11.54TOTAL $8,108.00 $311.85Fuente: Propia del autor.

2.5

Distribucin de planta.Por distribucin de planta se entiende: [ 1] Proceso deordenacin fsica de los elementos industriales de modoque constituyan un sistema productivo capaz de alcanzarlos objetivos fijados de la forma ms adecuada y eficiente

posible. Esta ordenacin, ya practicada o en proyecto,

1Administre su empresa de la estrategia a la prctica, Aguilar

Santamara Pedro A., 1ra ed.(2008), Ed. Alfaomega

-

5/20/2018 N3

18/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

18

incluye, tanto los espacios necesarios para el movimientode materiales, almacenamiento, trabajadores indirectos ytodas las otras actividades o servicios, as como el equipode trabajo y el personal de taller.Para este proyecto la ordenacin de los elementos serealizar tomando en cuenta los espacios existentes en la

planta, no los necesarios como lo indica el concepto de

distribucin de planta. Ya que se realiz unaredistribucin para el mejoramiento de la productividad yno un diseo inicial. Esta metodologa fue desarrollada

por Richard Muther en 1961 como un procedimientosistemtico multicriterio, igualmente aplicable adistribuciones completamente nuevas.

Plano arquitectnico actual.En el plano 2.1 se observa que los portaherramientas y lamesa de trabajo se encuentran juntos, y una de lasestaciones de trabajo tiene que recorrer ms distancia para

tomar herramienta y realizar actividades en mesa,pudiendo esto obstruir el trabajo al de la otra estacin almomento de pasar, ocasionando con ello demoras porobstruccin, o posibilidades de sufrir un accidente.

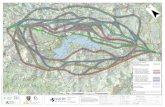

Plano 2.1 Plano arquitectnico actual.

Fuente: Propia del autor.

2.6 Procesamiento de la informacin.Anlisis producto-cantidad.La empresa brinda servicio a la comunidad de LosMochis. En ella se realizan diferentes actividadesrelacionadas al mantenimiento de las motocicletas.A la fecha actual (diciembre 2011) no se tienen registrosde cantidades especficas mensuales de cuntas motos se

atienden, ni el nmero exacto de reparaciones. Losservicios ms recurrentes son:

a) Cambio de llanta.b) Cambio de cmara.c) Revisar carburador.d) Revisar luces.

e)

Revisar patada.f) Servicio (cambio de aceite, bujas).g) Cambio de estrella y cadena.h) Ajuste de clutch.i) Reparacin de direccin.

j) Cambio de balatas.k) Desponchar.l) Armar motor.m) Lavar carburador.n) Colocar rayos.

Metodologa SLP.

Paso 1: Flujo de materiales.Los materiales utilizados con mayor frecuencia en eltaller son:

1) Aceite.2) Cmaras.3) Focos.4) Bujas.

Esto es con lo que cuenta el taller en su almacn. En casode que una moto requiera alguna parte en especfico o

aditamento especial, el cliente la compra o el personal deltaller lo compra, previa autorizacin del cliente. Eldiagrama 2.3 muestra el flujo de materiales para el

proceso de reparacin.

Diagrama 2.3 Flujo de materiales.

Fuente: Propia del autor.

Diagrama de operaciones: "Flujo de materiales"

El empleado del taller sale a comprar el material necesario al proveedor

El material se coloca en el mueble, mientras es usado (oficina)

El material es llevado a produccin para su uso

El material es usado en la motocicleta (cliente)

1

3

4

-

5/20/2018 N3

19/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

19

Paso 2: Anlisis de las relaciones entre actividades.

La tabla 2.3 muestra los valores asignados a cada letra ycolor utilizados en los diagramas siguientes, en cuanto ala relacin de las instalaciones de la empresa.

Tabla 2.3 Relacin de actividades.

Fuente:Fuente: Muther Richard, Distribucin de planta, Ed.Hispanoamericana Europea, 4ta. Ed., Espaa.

En la tabla 2.4 se observan las medidas de los muebles

grandes que se involucran en la redistribucin de planta.

Tabla 2.4 Dimensiones de equipo grande.

No.Orden

Denominacin LongAncho

Sup(m2)

1 Rampa 1 2.2 0.69 1.52

2 Rampa 2 2.2 0.69 1.52

3 Mesa de trabajo 1.23 0.71 0.87

4 Porta herramienta 1 1.3 0.27 0.35

5 Porta herramienta 2 1.04 0.3 0.31

Fuente: Propia del autor.

La tabla 2.5 muestra la relacin que existe entre cada una de laspartes a analizar.

Tabla 2.5 de relacin de actividades con dimensiones.

Fuente: Propia del autor.

Paso 3: Desarrollo del Diagrama Relacional deActividades.

Diagrama 3.4 Relacin de actividades

Fuente: Propia del autor.

Paso 4: Requerimientos de espacio.

La tabla 2.6 contiene las medidas necesarias para un buenacomodo de rampas, mesas, porta herramientas, oficina,

bao, en el taller.

Tabla 2.6 Requerimientos de espacio

EspacioLargo

(metros)Ancho

(metros)Sup. (m2)

Rampas (2) 2.20 c/u .69 c/u 1.52Mesa 1.23 .71 .87

Porta herramienta1 1.30 .27 .35Porta herramienta 2 1.04 .30 .31

Oficina 2.10 1.80 3.78Bao 1.30 1.50 1.95

Pasillos 6 1.50 9Crecimiento a

futuro5 4

20

Total 20.17 10.77 39.3Fuente: Propia del autor.

Paso 5: Espacio disponible.Actualmente se renta una casa habitacin de dos plantas. La

planta alta esta inhabilitada.La planta baja es la que se utiliza, ya que cuenta con bao yoficina, incluyendo espacio amplio para produccin. El rea de

produccin cuenta con 3 m. x 9 m. y en la acera una rampa de 6m. x 7.30 m., que se utiliza para lavar las motocicletas yalmacenarlas durante la jornada laboral.

Paso 6: Limitaciones prcticas.Los cuartos de bao y oficina no se pueden redistribuir, puestoque la construccin ya est hecha y lo que se redistribuir son

las estaciones de trabajo.Los porta herramientas van atornillados a la pared.La mitad de largo del taller (el ms cercano a la puerta) no se

puede usar para establecer las estaciones de trabajo, ya que seusa como almacn de motos cuando el taller se cierra.

-

5/20/2018 N3

20/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

20

Paso 7: Generacin de alternativas.

Plano 2.3 Opcin 2.

Plano 2.4 Opcin 3

Fuente: Propia del autor.

Paso 8: Evaluacin.Para la evaluacin de las propuestas realizadas en el pasoanterior se utilizar el mtodo de Brow y Gibson.1.- Preparar lista de factores.2.- Asignar ponderacin a cada factor para indicar suimportancia.3.- Asignar escala comn a cada factor.4.- Calificar cada lugar, multiplicando calificaciones por

ponderaciones.

5.- Sumar puntos y escoger el que tenga mayor puntaje.

La tabla 2.8 hace referencia a los factores que se tomarn encuenta para la evaluacin del lugar y las ponderaciones que se ledar a cada una de ellas.Tabla 2.8 Factores de calificacin

Fuente: Para elegir las ponderaciones entre los factores, se tomen cuenta la opinin de los trabajadores del taller, y se analiz laforma en que se trabaja, por el ingeniero.

Tabla 2.9 Factor FlujoA Buen flujo entre est. de trabajo, WC, oficina, almacn de

motosE Buen flujo entre est. de trabajo, WC, oficina

I Buen flujo entre est. de trabajo, WCO Flujo intermedio entre estaciones de trabajoU No se puede caminar bien dentro de produccin

Tabla 2.10 Factor Disponibilidad de tirar desechosA Bote de basura y de aceite usado, en estacin de trabajoE Bote de basura y aceite para ambas estaciones de trabajoI Bote de basura y aceite a 2 metros de estacin de trabajoO Bote de basura y aceite fuera del tallerU No hay bote de basura

Tabla 2.11 Disponibilidad de agua en estacin de trabajo

Tabla 2.12 Cercana de porta herramientasA Pota herramienta y mesa en la estacin de trabajoE Pota herramienta en la estacin y mesa a 1 metroI Porta herramienta en la estacin de trabajoO Herramienta a 2 metros de la estacin de trabajoU Acceso complicado a herramienta

2.13 Cercana de electricidad

A Clavija en estacin de trabajoE Clavija compartida para 2 estaciones de trabajoI Clavija a 1 metro de estacin de trabajo

O Clavija a 3 metros de estacin de trabajoU Clavija inaccesible a estacin de trabajo

Tabla 2.14 Tabla de Evaluacin

Factor Opcin 1 Opcin 2 Opcin 3Flujo 10 x 5 = 50 10 x 5 = 50 10 x 4 = 40Desechos 9 x 4 = 36 9 x 4 = 36 9 x 4 = 36Agua 8 x 4 = 32 8 x 4 = 32 8 x 4 = 32Herramientas 9 x 5 = 45 9 x 3 = 27 9 x 3 = 27Electricidad 8 x 3 = 24 8 x 3 = 24 8 X 3 = 24Total 187 169 159Fuente: Propia del autor.

En la tabla 2.14 se puede observar que la opcin nmero1 tuvo la mayor puntuacin, por lo tanto se escoger sta

para la nueva distribucin de produccin dentro del tallerde reparacin.

Flujo 10Disponibilidad para tirar desechos en estacin de trabajo 9Disponibilidad de H2O en estacin de trabajo 8Cercana de herramientas 9Cercana de electricidad 8

A Llave de agua en la estacin de trabajoE Llave de agua a 1 metro de la estacin de trabajoI Llave de agua a 2 metros de la estacin de trabajo

O Llave de agua a 5 metros de la estacin de trabajoU Sin acceso a agua

-

5/20/2018 N3

21/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

21

2.6 Tiempo estndar[ 2 ] Es el patrn que mide el tiempo requerido paraterminar una unidad de trabajo, utilizando mtodo yequipo estndar, por un trabajador que posee la habilidadrequerida, desarrollando una velocidad normal que puedamantener da tras da, sin mostrar sntomas de fatiga.El tiempo estndar para una operacin dada es el tiempo

requerido para que un operario de tipo medio, plenamentecalificado y adiestrado, y trabajando a un ritmo normal,lleve a cabo la operacin.Se tomaron tiempos nuevamente, con el fin de tener eltiempo estndar y sugerirlo a la empresa, para un aumentoen la productividad y control de trabajadores.Por limitaciones de la empresa, solo se efectuaron 15observaciones generales para cada una de las actividades,

partiendo de la primera observacin tomada pero sinagregarle el tiempo ocioso.

Cambio de balatas.En la tabla 2.15 se muestra el tiempo que arrojaron lasobservaciones tomadas para los cambios de balatas.

Tabla 2.15 Tiempos de cambio de balatas.MUESTRA TIEMPO (min.)

1 11.03

2 8.76

3 8.45

4 8.63

5 8.51

6 9.117 8.60

8 8.57

9 8.81

10 9.14

11 8.66

12 9.21

13 8.43

14 10.31

15 8.07

Fuente: Propia del autor.

Cambio de cmara.En la tabla 2.16 se muestran los tiempos obtenidos de lasobservaciones tomadas para el cambio de cmara.

2Ingeniera industrial mtodos, estndares y diseo del trabajo,

Benjamn W. Niebel y Andris Freivalds, 11va ed., (2004), Ed.Alfaomega

Tabla 2.16 Tiempos cambio de cmara.MUESTRA TIEMPO (min.)

1 13.05

2 12.16

3 12.87

4 11.78

5 12.636 12.45

7 13.11

8 12.92

9 14.31

10 12.49

11 13.21

12 12.54

13 12.71

14 14.25

15 12.48

Fuente: Propia del autor.

Servicio general.En la tabla 2.17 se muestran los tiempos obtenidos encada observacin para servicio general.

Tabla 2.17 Tiempos servicio general.MUESTRA TIEMPO (min.)

1 76.50

2 80.17

3 68.89

4 78.355 73.16

6 75.32

7 80.64

8 75.18

9 79.95

10 81.66

11 74.20

12 76.88

13 83.39

14 78.23

15 82.90

2.7 Suplementos.[ 3 ] Los suplementos constantes son necesidades

personales y fatiga bsica.

3Ingeniera industrial mtodos, estndares y diseo del trabajo,

Benjamn W. Niebel y Andris Freivalds, 11va ed., (2004), Ed.Alfaomega

-

5/20/2018 N3

22/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

22

Necesidades personales: Incluye suspensiones de trabajopara mantener el bienestar del trabajador, por ejemplobeber agua e ir al sanitario. Las condiciones de trabajo yel tipo de tareas influyen en el tiempo necesario para lasdemoras personales. No existe una base cientfica paraasignar un porcentaje numrico sin embargo laverificacin detallada de la produccin a demostrado que

un suplemento del 5% para tiempo personal es adecuadoen condiciones de trabajo de un taller tpico.Fatiga bsica: Es una constante que toma en cuenta laenerga consumida para llevar a cabo el trabajo y aliviarla monotona. Se considera adecuado asignar el 4% deltiempo normal para un operario que hace trabajo ligero,en buenas condiciones, sin exigencias especiales de susistema motriz o sensorial.Los suplementos especiales son demoras tanto inevitablescomo evitables y suplementos adicionalesDemoras inevitables: Son interrupciones del supervisor,

despachador, analista de estudios de tiempos y otros,irregularidades en los materiales, dificultades ara cumplircon las tolerancias y especificaciones.Demoras evitables: No es costumbre asignar suplementos

por terrazos evitables como visitas a otros operarios pormotivos sociales, detenciones sin razn y ociosidad queno corresponden al descanso.Suplementos adicionales: En estos entran el tiempo delimpieza de estacin, lubricaciones de mquinas,alimentacin de mquinas automticas.A continuacin se calcular el porcentaje que se asignarcomo holgura en base a la informacin anterior.

Asignacin del porcentaje de holgura:Necesidades personales 5%Fatiga bsica 4%Demora inevitable 1%Total 10.0%

Por tanto, el tiempo estndar obtenido del estudio detiempo con cronmetro, se multiplica por 1.1 paraaumentar un 10% y as determinar el tiempo estndar.

Tabla 2.18 Calculo de tiempo estndar.

DATOS

TIEMPO

PROM(Min.)

HOLGURA

10%

TIEMPO STD

(Min.)

Cambio de cmara 12.86 0.1 14.15

Cambio de balatas 8.95 0.1 9.85

Servicio general 77.69 0.1 85.46

Fuente: Propia del autor.

2.8 Anlisis de la informacin.Tabla 2.19 Costo beneficio segn el rediseo de planta

Jornada laboral (min.) 540

Salario diario $142.85

DATOSCambio

de cmaraCambio

de balatasServicio

Tiempo de op (min.) 14.15 9.85 85.46Costo de rep (pesos) $40.00 $35.00 $380.00Cap. reparaciones dia 38 55 6Ganancia bruta diaria $1,526.50 $1,918.78 $2,401.12

Ganancia neta $1,214.66 $1,606.94 $2,089.28

COSTOS FIJOS

MONTOAL MES(26 das

lab.)

MONTOAL DA

Salario trabajador $4,000.00 $153.85Luz $700.00 $26.92Agua $108.00 $4.15Radio de comunicacin $1,000.00 $38.46Renta $2,000.00 $76.92Contador $300.00 $11.54TOTAL $8,108.00 $311.85

Fuente: Propia del autor.

Al momento de estudiar los cuadros de anlisis costobeneficio, antes y despus de las mejoras, se observa quela tabla 2.20, arroja las ganancias diarias que se obtienenen cada una de las actividades recurrentes (en el caso quetoda la jornada laboral se tuviera clientes).

Tabla 2.20 Comparacin de ganancias.

Actividad / Ganancia Gananciasdiarias antes

Gananciasdiarias despus

Diferencidiaria

Cambio de cmara $1,132.00 $1,214.66 $82.65

Cambio ae Balatas $1,298.15 $1,606.94 $308.78

Servicio $1,968.15 $2,089.28 $121.12

Fuente: Propia del autor.

2.9 Clculo del valor presente neto de lainversin.Mtodo del valor presente neto VPN.Para realizar la evaluacin del presente proyecto seutilizara el mtodo del valor presente neto. Este mtodoconsiste en obtener, ao con ao, los flujos netos deefectivo del proyecto y trasladarlos a su valor presentemediante la aplicacin de un factor de actualizacin. Elresultado final est constituido por la suma algebraica de

dichos flujos actualizados, lo cual da el valor presente; sia este valor le restamos la inversin inicial, se obtendr elvalor presente neto.Frmula para obtener el VPN obtenida en, [4] .

4Fuente: Inzunza Inzunza Vicente, Formulacin y evaluacin de

proyectos de inversin, 3ra edicin (2010), Ed. Unison, Mxico.

-

5/20/2018 N3

23/28

Revista Aristas: Ciencia e Ingeniera.Facultad de Ciencias Qumicas e Ingeniera. UABC. Recibido: 16/11/2012 Aceptado: 22/08/2013

23

= +1

(1 + 1)+

2

(1 + 1) (1 + 2)++

(1 + 1)(1+ )

Donde:

VAN = Valor presente neto de la inversin

A = Valor de la inversin.

Qi = Valor neto de los distintos flujos de caja.

ki= Tasa de retorno del periodo.

En la determinacin de VPN se utiliza una tasa derentabilidad predeterminada o tasa de inters a losmovimientos de efectivo relacionados con el proyecto.Existen tres posibles resultados de VPN en trminosmonetarios:VPN positivo, lo que significa que el proyecto tiene unarentabilidad mayor que la predeterminada, representa unexcedente que queda para el inversionista despus dehaberse recuperado la inversin.VPN =0, significa que la rentabilidad que genera el

proyecto es exactamente igual a la rentabilidad

predeterminada. El proyecto no genera ni mas ni menosque la tasa de rentabilidad utilizada para el clculo delVPN. Esto no significa que la utilidad sea nula, sino quese recuperan todos los desembolsos, ms la gananciaexigida por el inversionista.VPN negativo, significa que el proyecto no conviene,toda vez que genera una rentabilidad inferior a la mnimadeseada. No significa que el proyecto tenga prdida, sinoque la magnitud de las utilidades esta por debajo de lasrequeridas por la aceptacin del proyecto.De estos puntos se desprende que para la aceptacin de un

proyecto de inversin, utilizando el mtodo del VPN, este

deber ser positivo o cuando menos igual a cero.(VPN=0).

1) Como podemos ver, las propuestas de mejora norequieren una inversin inicial muy grande, ya que laredistribucin de planta no requiere costos externos a laempresa, slo el reacomodo de las partes(portaherramientas y mesas), realizada por la gente deltaller mismo, y la estandarizacin de tiempos fuerealizada por el ingeniero que realiza el proyecto, y nogenera costos.

El salario a la semana de un trabajador en el taller es de $1,000 pesos, por tanto el costo por hora es de $17.86. Sipara realizar los movimientos se necesitaron 2 personasdurante 4 horas, el costo de horas hombre se calcula de lasiguiente manera: 2 personas trabajando durante 4 horas =a 8 horas de trabajo conjunto. Si cada hora es pagada a$17.86, entonces 8 horas x $17.86 = $ 142.85 deinversin por mano de obra.

2) Q ser la diferencia monetaria diaria, de cada una delas actividades tomadas de la tabla 2.20.3) K ser del 15%, considerando la tabla 2.21, que hablade la tasa de rendimiento mnima atractiva.Para este clculo se requiere conocer en forma previa unatasa de actualizacin o tasa de retorno, la cual puede ser elcosto de capital, pero generalmente se utiliza una tasa de

rendimiento mnima atractiva de acuerdo al tiempo deinversin, a su riesgo y tamao. Clasificando las empresascomo micro, pequeas, medianas y grandes, se puedeconsiderar una para cada una de ellas, las siguientes tasamnimas atractivas de rendimiento reales (libres deinflacin):

Tabla 2.21 Tasa de rendimiento real, segn la empresa.

TIPO DE EMPRESA TMARR

Micro 15%

Pequea 20%Mediana 30%

Grande 40%

Fuente: Inzunza Inzunza Vicente, Formulacin y evaluacin deproyectos de inversin, 3ra edicin (2010), Ed. Unison, Mxico.

Conociendo que la empresa en investigacin se consideracomo micro, se realiza el siguiente clculo:

VPN=-142.85+(82.65/(1+.15))+(308.78/((1+.15)(1+.15)))+(121.12/((1+.15)(1+.15)(1+.15)))

VPN = -142.85 + 384.99POR TANTO: VPN = 242.14 > 1 OK

Como el resultado es positivo significa que el proyecto sitiene rentabilidad, y representa un excedente que queda

para el inversionista despus de haberse recuperado lainversin.

3. CONCLUSIONES, RECOMENDACIONES.Gracias a la medicin de tiempos realizada a cada una delas actividades seleccionadas como ms recurrentes, se