IT-TEC-004-01 Procedimiento de Inspeccion por UT.pdf

-

Upload

antonio-gutierrez -

Category

Documents

-

view

78 -

download

5

Transcript of IT-TEC-004-01 Procedimiento de Inspeccion por UT.pdf

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 1 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR

ULTRASONIDO (DEFECTOLOGIA)

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 2 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOL OGIA)

ELABORADO POR:

Ing. Osmel Altamar Rua Coordinador de Proyectos END

APROBADO POR:

Ing. Alexis Quiñones Quintero Gerente general Tecnaps

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 3 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

1. OBJETIVO. Establecer los requerimientos mínimos de inspección por Ultrasonido. 2. ALCANCE. Este instructivo aplica para realizar la deteccción de discontinuidades en soldaduras con preparación de biseles a tope, utilizando la técnica no destructiva de ultrasonido, en un rango de espesores hasta de (254 mm) 10”. 3. PERSONAL. El personal que realiza la inspección ultrasónica de acuerdo a este instructivo debe estar correctamente calificado y certificado en los niveles I y II en base a la norma ASNT-SNT-TC-1A. 4. EQUIPOS Y MATERIALES 4.1. UNIDAD ULTRASÓNICA. Se utilizaran equipos de ultrasonido universal para detección de defectos con representación por LCD y equipos con pantallas digitales con representación de la señal tipo A en la técnica impulso-eco calibrada en la horizontal y en la vertical para facilitar la Interpretación y ubicación relativa de las señales en la pantalla, el equipo debe ser capaz de generar un rango de frecuencias de al menos 1MHz a 10 MHz. El sistema de ganancia, se deberá medir en decibeles (dB), para lo cual el equipo deberá contar con mandos que permitan incremento en pasos de hasta dos (2) decibeles en ganancia fina y una ganancia superior no menor de 80 dB. Para la inspección se utilizará un equipo que satisfaga las condiciones anteriores y referenciadas así:

• Equipos de Ultrasonido pulso – eco. 4.2. BLOQUES DE CALIBRACIÓN. • Bloques de calibración del recorrido del sonido, ángulo y punto de emisión de los

Palpadores: La verificación y calibración tanto del equipo como de los palpadores se hará con los

bloques de calibración certificados IIW V1 y/o V2. • La verificación de la sensibilidad y la elaboración de las curvas deben ser

realizadas con el bloque correspondiente, con el material, el espesor “t”, igual al espesor a inspeccionar o el requerido para ésta inspección según código ASME Sec V tabla S1.1 (DIMENSIONES DEL BLOQUE DE CALIBRACIÓN PARA EXAMINACIÓN DEL HAZ ANGULAR) , al igual que el diámetro de orificio de calibración de la sensibilidad. Cuando dos o más espesores componen una misma junta de soldadura, “t” debe corresponder a la de menor espesor.

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 4 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

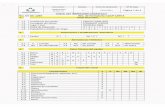

Tabla S1.1 . Dimensiones de bloques de calibración para examinación del haz angular

PRODUCCIÓN NOMINAL ESPESOR

MATERIAL (t) in. (mm)

CALIBRACIÓN BÁSICA ESPESOR DEL

BLOQUE (t),in (mm)

DIÁMETRO DEL AGUJERO (d),1.002in

(mm+ - 0,05)

PROFUNDIDAD MÍNIMA (D), in,(mm)

≤1 (25) in 1 (25) O t 3/32 (2,4) 1 1/2 (40) >1 hasta 2 (25-50) 2 (50) O t 1/8 (3,2) 1 1/2 (40) >2 hasta 4 (50-100) 3 (25) O t 3/16 (4,8) 1 1/2 (40)

>4 hasta 6 (100-150) 4 (25) O t 1/4 (6,3) 1 1/2 (40) >6 hasta 8 (150-200) 5 (25) O t 5/16 (7,9) 1 1/2 (40) >8 hasta10 (200-250) 6 (25) O t 3/8 (9,5) 1 1/2 (40)

>10 (250) t ver nota 1 1 1/2 (40) Fuente: ASME Sec V NOTA 1: Para cada incremento del espesor de 2”, (50 mm), el diámetro del agujero debe incrementarse en 1/16” (1.6mm). Los bloques de referencia y/o bloque patrón según código ASME, construido con un material acústicamente equivalente al del material a inspeccionar. Estos bloques deberán estar libres de defectos que interfieran con la calibración de las diferentes curvas de referencia y cumplir con las especificaciones de la tabla S1.1 ver fig N°1.

Figura No 1 Ilustración de dimensiones de bloque de calibración patrón

Fuente: ASME sec. V articulo 4 fig T-434.2.1

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 5 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

4.3 PALPADORES Los siguientes palpadores se utilizan en la inspección: • Normal de 1/8” a 1” de diámetro, o de una pulgada cuadrada como máximo, frecuencia

de 1-5 MHz. • Angulares de 45°, 60° -70° hasta espesores de 254 mm (10”) con frecuencias entre 2 a

5 Mhz según el caso de aplicación y/o exigencia. Los palpadores a ser utilizados podrán contar con zapatas intercambiables, accesorios de acople directo y demás que garanticen la estabilidad de la señal. 4.4 MATERIALES Metal base: acero al carbono, baja y alta aleación e inoxidable. Metal de aporte: de acuerdo a material base. 4.5 ACOPLANTE Tanto en la calibración como en la inspección se utilizará como medio acoplante metylcelulosa. 5. PROCEDIMIENTO 5.1 DOCUMENTOS DE REFERENCIA. Los siguientes documentos han sido tomados como referencia en la preparación de este instructivo.

• Código ASME Sección V Artículo 4 con sus adendas. • ASTM E797.

5.2 TÉCNICA En la aplicación del presente procedimiento será utilizada la técnica por contacto directo mediante ondas transversales y longitudinales. El recorrido del sonido será directo o con reflexión,

5.3 DETALLES DE INSPECCIÓN PARA LAS ÁREAS A SER IN SPECCIONADAS. 5.3.1. Soldaduras Se inspeccionaran uniones con preparación de biseles a tope, circunferenciales y longitudinales según espesor como se muestra en la figura N° 2

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 6 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

Figura N° 2. Soldaduras a inspeccionar.

Fuente: The procedure Handbook of arc welding. 5.4 MÉTODO DE CALIBRACIÓN. 5.4.1. Linealidad vertical de la pantalla. El equipo de ultrasonido debe contar con una representación de su linealidad vertical de ± 5% de la altura de la pantalla, hasta una calibración no menor del 80% de la altura de la pantalla. Para verificar esta condición, posicione un palpador normal de cristal único sobre el bloque IIW V1 de manera que se observe en la pantalla al menos los dos primeros ecos correspondientes a la reflexión de la pared posterior, lleve la indicación más alta al 80% FHS y lea la altura de la adyacente, determine el cociente entre estas dos alturas. Sin mover el palpador, lleve el eco más alto desde el 100% de la pantalla hasta el 20% de la misma, utilizando pasos de –2dB leyendo para cada valor de ganancia, la relación de alturas. La desviación de la razón entre las alturas no debe ser mayor a ±5% tomando como referencia el cociente obtenido al llevar la máxima indicación al 80% de la pantalla. 5.4.2 Linealidad del control de Amplitud. El equipo debe contar con una linealidad en el control de amplitud que asegure un buen funcionamiento del control de ganancia. Para verificar esta condición, utilizando un palpador normal ó angular, ubique un reflector de referencia que puede ser una reflexión de la pared posterior en un bloque V1 para el palpador normal ó una reflexión proveniente de algunos de los radios de los bloques V1, V2 ó bloque angular miniatura, lleve esta indicación al 50% de la escala horizontal del equipo y ubíquela al 80% de la escala vertical de la pantalla, realice los cambios en la ganancia, descritos en la tabla 2, si la altura del reflector luego de cambiar la ganancia, no esta dentro de los límites

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 7 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

especificados, el equipo no tendrá linealidad de control de amplitud y no podrá ser utilizado.

Tabla 2. Cambios para determinar linealidad de control de ganancia Ubicación de la indicación en % de la altura total de

la pantalla Cambio en dB

Limites de la altura de la indicación a % de altura

total de la pantalla 80% -6dB 32 – 48% 80% -12dB 16 – 24% 40% +6dB 64 –96% 20% +12dB 64-96%

Fuente: ASME Sec V Art. 4

5.4.3Verificación de la linealidad horizontal de la pantalla . Ubique el palpador normal en el bloque V1 ó bloque angular miniatura obteniendo 5 reflexiones de la pared posterior ó las que se deriven del rango a inspeccionar, cual sea el mayor, lea la separación entre los primeros dos ecos y tome ese valor como referencia, lea sucesivamente la separación entre los ecos de fondo y compárelos con el valor inicial, si la desviación es mayor a ±2% el equipo no cumple con la linealidad horizontal. 5.4.4. Verificación de la linealidad vertical de la pantalla. El instrumento de ultrasonido debe contar con una representación lineal vertical con una tolerancia de ± 5% del total de la altura de la pantalla para un 20% a 80% de la altura calibrada de la pantalla. El procedimiento para calibración de la linealidad vertical del equipo se realiza según lo ordena el Código ASME Sección V, Artículo 4 Apéndice Mandatario I. 5.4.5. Bloque de calibración La calibración y verificación de la linealidad del sistema equipo-palpador se hará teniendo en cuenta: 5.4.6. Punto de emisión del haz ultrasónico. Este valor será fijado mediante la máxima indicación de la señal del palpador en el LCD o pantalla, donde se busca que la máxima señal no supere el 80% de FSH, y en una calibración que muestre la señal en la pantalla en la ubicación del 50% de la horizontal. Una vez fijado el punto de emisión del haz de ultrasonido, se hará una marca permanente que identifique claramente este punto. Esta calibración se hará en el bloque de calibración V1 y/o V2. 5.4.7. Angulo del palpador. La calibración del ángulo del palpador se hará en el bloque de calibración IIW V1 o V2, y para esta inspección se hará por la determinación de la profundidad del reflector de referencia como una función del recorrido del sonido y la ubicación de la señal en la pantalla en su máxima altura y no mayor al 80% FSH. No se aceptaran diferencias mayores o menores de dos (2°) grados en los palpado res.

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 8 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

De llegarse a presentar una desviación en el ángulo del palpador mayor a dos (2°) grados, este deberá ser retirado hasta que sea corregido. A cambio se usará otro palpador de iguales características. Una vez sea corregida la desviación se hará una nueva verificación del valor real del ángulo, esta estabilidad de la amplitud deberá ser demostrada antes de hacer una inspección. 5.4.8. Verificación de calibración de la sensibilid ad y trazado de la curva de referencia. La construcción de las curvas de referencia para palpadores angulares, utilizando el bloque patrón según código ASME Sec V Art. 4 T-463.1.1 debe ser hecha como se indica en la Figura No.3 y siguiendo la siguiente secuencia. • Posicionar el palpador sobre el reflector cilíndrico del bloque hasta obtener la mayor

amplitud posible.

Figura. No 3 Construcción de curvas de referencia utilizando el bloque patrón.

Fuente: AWS D1.1 fig K2 y fig K8 • Ajustar el control de la ganancia de modo que se obtenga para este agujero una

indicación de 80% de la altura de la pantalla (FHS) y marcar el pico de esta indicación en la pantalla. Esta ganancia es la ganancia de referencia.

• Sin alterar la ganancia, posicionar el palpador hasta obtener los picos máximos de los demás agujeros, marcando sus respectivas amplitudes en la pantalla.

• Ligar las marcaciones para obtener la curva de referencia primaria, anotando el valor

de la ganancia y el ángulo del palpador en la pantalla. • Trazar la curva de 50% de la amplitud referenciada a la curva de referencia primaria,

reduciendo la ganancia en 6 dB respecto a la ganancia primaria. • Determinar la corrección por transferencia entre el bloque y el material a evaluar para

obtener las diferencias entre las propiedades acústicas de cada material y así precisar la estandarización de la sensibilidad de la siguiente forma:

• Ubicar dos palpadores angulares del mismo ángulo de refracción sobre el bloque de

calibración a una distancia igual al paso o recorrido sónico (ver fig. 4), buscando obtener la máxima envolvente o pico mas alto y llevándola hasta el 80% de la altura

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 9 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

del nivel de referencia con respecto a la pantalla; tomar la lectura de los dB en el equipo que fueron necesarios para llevar la envolvente a esta altura de referencia. Posteriormente ubique los palpadores en la zona adyacente a la soldadura del material a inspeccionar de igual forma que en el bloque, verificando antes con palpador normal para descartar reflectores tales como laminaciones que puedan interferir con la onda ultrasónica, lleve la envolvente al 80% de la pantalla y registre los dB positivos o negativos que fueron necesarios para llevar la indicación a la altura de referencia.

Figura. No 4 Corrección por transferencia

Fuente: AWS D1.1 (ver K6.1 fig K-4)

• La diferencia entre los dB encontrados entre el bloque de calibración y la pieza a

inspeccionar será la corrección por transferencia. • Si al realizar la transferencia del bloque de calibración a la pieza a inspeccionar hay

que aumentar el nivel de la envolvente para llegar hasta el 80% el valor de la transferencia será positivo , por el contrario si al hacer la trasferencia se debe disminuir la altura de la envolvente para llevarla al 80% el valor de la transferencia sera negativa.

• Es necesario realizar la corrección de transferencia así sea el bloque de calibración

del mismo espesor de la pieza de ensayo. 6. PROCEDIMIENTO DE INSPECCIÓN Deberán ser observadas las siguientes condiciones generales: • El área para el recorrido del palpador debe ser suficiente para que sea examinada

toda la soldadura, a lo largo de la sección transversal.

• Debe ser efectuada una marcación física, delimitando el área a ser recorrida por los palpadores, por medio de un lápiz, marcador de metales u otros medios adecuados.

• El barrido debe ser efectuado con una superposición no menor al 50% del área efectiva

inspeccionada.

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 10 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

Figura No 5. Elaboración de la curva DAC, con el bloque patrón según ASME Sec V T-463.1.1

Fuente: TECNAPS & CIA LTDA.

NOTA: Todas las indicaciones que superen el 20% del nivel de referencia de la pantalla lo que es lo mismo el 25% de la altura de la DAC deben ser evaluadas.

6.1. SUPERFICIES DE INSPECCIÓN La superficie de inspección siempre que sea posible será la externa y si las curvaturas son pronunciadas (menores o iguales a un diámetro de 6”) debemos contar con suelas o zapatas que acoplen al contorno del contacto. 6.2. PREPARACIÓN DE LA SUPERFICIE DE INSPECCIÓN La superficie identificada deberá estar libre de pinturas, grasas o recubrimientos de tipo epóxicos, así como de salpicaduras de soldadura y de todo accesorio que interfiera con el libre desplazamiento del palpador sobre la superficie de inspección.

1 Limpieza : en caso de no cumplir con el requerimiento dados en el apartado anterior, la superficie de inspección deberá ser limpiada por métodos alternativos mecánicos como gratas de acero manuales o rotativas, pulidora etc. para su preparación, de modo que no generen daño en la superficie del material y/o en su estabilidad.

6.3. NIVEL DE SENSIBILIDAD DE BARRIDO. El nivel de sensibilidad de barrido será desarrollado por la fijación de la ganancia de Referencia como una función de la curva de calibración Distancia Amplitud Corrección (DAC) más 6 dB. Para evaluación de señales correspondientes a defectos en las soldaduras o material base, se restará la ganancia de sensibilidad de barrido. Una vez fijado el nivel de referencia y ganancia, no podrán hacerse modificaciones durante la inspección, solo se hará uso del sistema de atenuación (por incrementos o disminución de

Curva DAC al 100%

Curvas DAC mayores al 100%

Curva DAC AL 50%

Curva DAC al 25%

80%

40%

20%

ALTURA CON RESPECTO A CURVA DAC ALTURA DEL

NIVEL DE REFERENCIA CON RESPECTO A LA PANTALLA

IT-TEC-004-01 INSTRUCTIVO DE INSPECCIÓN POR ULTRASONIDO (DEFECTOLOGIA)

Página 11 de 11

Calle 64 No. 46-26 Of. 203 PBX: (5) 3691768

FAX: (5) 3691768 Ext.190 [email protected]

www.tecnaps.com Barranquilla - Colombia

la ganancia). Una alteración en la calibración del recorrido del sonido requerirá de una nueva calibración del nivel de referencia. 7. CRITERIOS PARA EL REGISTRO Y EVALUACIÓN DE LAS INDICACIONES. Criterios de aceptación y rechazo de acuerdo con ASME Sección VIII apéndice 12. Las imperfecciones que produzcan una respuesta mayor del 20% del nivel de referencia deben ser investigadas al punto en que el operador pueda determinar la naturaleza, forma, morfología, orientación, posición, tamaño e interpretación y localización de tales imperfecciones las cuales deben ser evaluadas en los términos de estándares de aceptación dados en (a) y (b) siguientes. (a) Las indicaciones caracterizadas como grietas, falta de fusión o penetración incompleta son inaceptables sin importar la longitud. (b) Otras imperfecciones son inaceptables si las indicaciones exceden el 20% del nivel de referencia y tienen longitudes que excedan: (1) 1/4" para t ≤ 3/4" 6.35mm para t ≤ 19.05 (2) t/3 para t > 3/4" a 2 1/4" t/3 para t >19.05mm a 57.15mm (3) 3/4" para t por encima de 2 1/4" 19.05mm para t por encima de 57.15mm Donde t es el espesor de la soldadura excluyendo cualquier refuerzo admisible. Para soldaduras a tope que unen dos miembros de diferentes espesores, t es el menor de los dos espesores. Si una soldadura de penetración total incluye una soldadura de filete, el espesor de la garganta del filete debe ser incluido en t. 8. INFORME. El inspector encargado (Nivel II) entregará el informe de resultados al representante del cliente, dentro del plazo fijado en la respectiva cotización. 9. RESPONSABLES Por la ejecución del servicio el personal Nivel II en UT ó auxiliar bajo supervisión del Nivel II. Por la interpretación y presentación de informe de resultados personal Nivel II U.T. 10. REGISTRO Formato FR-TECNAPS-004-01