AZ-ワゴン - ClarionAZ-ワゴン 車 両 側 年 式 車両型式 車 種 取付場所 ・ サイズ トレードイン 車両側金具 (税別) (ラジオを外す)

電動車操作性能模擬評估 Operation Characteristics...

Transcript of 電動車操作性能模擬評估 Operation Characteristics...

-

- 1 -

電動車操作性能模擬評估 Operation Characteristics Evaluation of Electric Vehicle by Simulation

張偉能 吳廷祥 謝文桐 羅民芳

Wei-Neng Chang Ting-Hsiang Wu Wun-Tong Sie Min-Fang Luo 長庚大學 電機工程系 中科院 系統發展中心 軍民科技組

Department of Electrical Engineering System Development Center Chang Gung University Chung-Shan Institute of Science

摘要

本文進行一個實際發展中電動車的動力鏈操作特性模

擬評估,以確認系統規格符合需要。文中首先介紹此電動車

系統架構,其次以先進車輛模擬程式 ADVISOR 進行設定行車曲線 FTP-75 的行駛模擬,最後以模擬結果檢討車體與動力鏈規格訂定是否符合設計需求。 關鍵字:電動車、ADVISOR、感應馬達、鋰電池。

Abstract This paper proposes a simulation approach for an electric

vehicle (EV) under construction. First, the system structure and specifications of the EV are introduced. Then, use of the simulation program ADVISOR simulates the operation characteristics of the EV for a given driving cycle FTP-75. Finally from the simulation results, a discussion is made for preliminarily verifying the functions of the EV. Keywords:ADVISOR, Electric vehicle (EV), Induction motor, Lithium battery.

I. 簡介

目前電動車技術為全世界各國產、學、研界競相

發展的方向。為逐漸改善電動車輛驅動馬達過重、成

本高與蓄電池壽命短、耐久性差、充電時間長等缺點,

除了開發能量密度高的電池外,必須提高其驅動系統

的效率,有效地利用有限的車載能量。就提高驅動系

統效率而言,可由兩方面著手:一是通過變頻調速技

術有效率的提供驅動能量,即在滿足電動車行駛所需

車速、驅動力的前提下,盡量減少驅動系統的輸入能

量;另一方面則是當馬達處於剎車再生狀態時,合理

且高效率地將機械能轉變成電能並回存於蓄電池中

[1]。 對發展研究車輛而言,選擇正確的子系統組件和

準確的模擬系統是不可或缺的。特別是能量管理方

面,如何有效使車輛中各組件發揮最大之能量轉換效

率是非常重要的議題。而且正確的模擬車輛和其子系

統分件的性能可以幫助設計者增加分件的壽命、改善

車輛的性能、以設計最佳化的車輛系統[2-3]。在研發電動車的初期預先設計階段時,除需要設計車上各子

系統之規格,並需了解各子系統在最後整合的整車性

能合乎要求,有需要時可先進行各分件規格調整,以

縮短整體發展時間。 本文以先進車輛模擬軟體 ADVISOR 進行一個實

際發展中電動車輛系統模擬,模擬文中電動車輛各零

組件規格是否符合目標性能需求。ADVISOR 程式建立在 Matlab/Simulink 環境之下,操作介面簡單且具有完整分析車輛動態系統的能力,能減少使用者設計車輛

所花費時間。在文中首先介紹此電動車系統架構,其

次以 ADVISOR 程式進行設定 FTP-75 行車曲線的行駛模擬,最後以模擬結果檢討目標車體與動力鏈規格訂

定是否符合原始設計需求。

II. 純電動車系統架構 一部電動車需要整合的技術涵蓋機械、電機、電

力電子、電子、控制、電化學等。圖 1 為電動車主要動力鏈子系統示意方塊圖,整體系統分成三個子系

統:電機-機械傳動子系統 (Electric propulsion subsystem)、能源子系統(Energy source subsystem)、輔助子系統(Auxiliary subsystem),其主要系統與操作方式敘述如下:

1.電機-機械傳動子系統包括電子控制器、功率轉換器、驅動馬達、機械傳動及車輪。

2.能源子系統包括蓄電池、能源管理單元、車載充電器單元。

3.輔助子系統包括動力操控單元,車艙溫度控制單元和輔助動力單元。

電子控制器

功率轉換器

驅動馬達

機械傳動

車輪

車輪

能源管理單元

輔助動力單元

動力操控單元

充電器 車艙溫度控制 輔助子系統

電機-機械傳動子系統

能源子系統

方向盤

外部充電源

煞車

加速

蓄電池

圖 1. 電動車主要子系統方塊圖。

圖1中機械聯結部份以雙線條表示,電力聯結部份以粗箭頭表示,控制管理部份以細箭頭表示。每條線

的箭頭指示方向代表電力或者控制訊息通信的流向,

駕駛人透過電動車方向盤、煞車與加速器控制車子的

行進與停止,車子行進所需的動力則由能源子系統供

給。電子控制器提供適當的控制信號給功率轉換器,

藉此調節能量在馬達和蓄電池之間流動。當踩煞車減

速時,能量可再生並回儲至電池。輔助動力單元提供

所需動力給輔助子系統裡的動力操控單元及車艙溫度

控制單元與車載電子系統。

中華民國第三十一屆電力工程研討會

台灣 台南 2010 年 12 月 3-4 日

1127

Administrator印章

Administrator印章

-

- 2 -

表 1. 使用於電動車之驅動馬達性能及成本評比表[4]。

直流

馬達 感應

馬達 永磁無

刷馬達 磁阻

馬達 永磁混

合馬達

功率密度 2.5 3.5 5 3.5 4 效率 2.5 3.5 5 3.5 5 可控制性 5 4 4 3 4 可靠度 3 5 4 5 4 成熟度 5 5 4 4 3 價格 4 5 3 4 3 總評比 22 26 25 23 23

表 1 是使用於電動車之馬達性能及成本評比表[4],現今所量產的電動車上所安置的馬達有直流馬達、感應馬達、永磁無刷馬達、磁阻馬達及永磁混合

馬達。由表 1 得知感應馬達雖然在功率密度及效率上不及永磁無刷馬達,但因為感應馬達在世上已經有數

十載的使用經驗,且性能持續提升中,在成熟度、可

靠度及價格上皆具有優勢。感應馬達在所列舉的六項

評比中是為最高評價的開發研究對象,因此本文中選

取感應馬達做為電動車的動力源。圖 2 為感應馬達驅動特性圖,其中包含三個操作包絡區[5]: 1. 定轉矩操作區(Constant torque region):感應馬達在啟動時速度極低,定子阻抗的電壓降增加,馬達的定

子電壓必須適度增加,以補償減少的氣隙磁通,並

提供適當的啟動轉矩。在低於基底速度運轉時,馬

達採用電流控制型定轉矩控制,並維持馬達定子電

壓與頻率比(V/F)為定值。在到達基底速度時,馬達的定子電壓達到最大值,馬達有最大功率輸出。

2. 定功率操作區(Constant power region):高於基底速度運轉時,定子頻率增加會使氣隙磁通與轉矩減少,

崩潰(最大)轉矩因之下降,進入定功率操作區,感應馬達操作滑差需增加。

3. 高轉速操作區(High speed region):在此區域,感應馬達的轉速仍可以隨定子頻率增加而提高,馬達的

電壓維持在最大值。此時換流器的操作頻率上升,

導致電抗增加,因此感應馬達的輸入電流隨速度增

加而下降,可利用轉矩亦持續下降。 圖 2 中的感應馬達驅動特性必需與驅動器與其負擔的負載曲線(即車體的驅動特性曲線)配合,以達到滿意的行車性能要求。此外,圖 2 曲線為感應馬達本體的最大驅動能力,非連續操作能力,實際使用時尚需

考慮散熱、機械應力等問題。

定轉矩操作區

操作轉矩

轉速定功率操作區

減少功率操作區

定子電流

定子電壓

滑差

基底速度

負載轉矩

啟動

崩潰轉矩

圖 2. 感應馬達驅動特性。

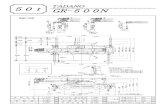

III. 目標車體規格 本文研究的純電動車輛機械架構如圖 3 所示,電動車動力輸出從電池經由馬達驅動器驅動感應馬達,

再經減速機構降速後提供車體行進。本文中車體驅動

馬達專為電動車設計之感應馬達,連續操作功率

35kW、短時最大功率 105kW、最高轉速為 12,000rpm,額定轉矩 65Nm,短時最大轉矩 180Nm,轉速範圍 0rpm至 12,000rpm、最大功率轉速 5,000rpm。在電動車動力傳輸系統部份由變速箱降速後再經傳動軸傳遞動力到

差速器上並進一步減速,再將後軸扭力及轉速輸出到

車輪上。由旋轉速度的轉動慣量轉換成線速度,進而

帶動車輛前進。

驅動馬達 變速箱 電池組 傳動軸 差速器

圖 3. 使用感應馬達之實際純電動車架構。

表 2 為目標車輛初步機械規格設定,包含車長、寬度、高度、總車載重,輪胎尺寸等。由於目標車輛性

能需求總減速比為 1:11,馬達與齒輪箱齒輪比 1:2.1,所以差速器齒輪比設定為 1:5.24。為了訂定馬達與驅動器等系統之研發設計規格,首先需訂出目標車的各

項性能指標需求。表 3 為本文對目標車的性能指標,此性能指標訂定主要依據車輛的種類、使用需求(如客、貨兩用)等,且必須考慮電池的儲電能力與充、放電特性、重量、空間大小、車體爬坡能力等因素。

表 2. 目標車輛機械規格設定值。 項目 規格

車體長×寬×高(m) 4.09×1.57×1.95 車體重量(kg) 1,000 車輛載重(kg) 200 輪胎總寬(mm) 165 輪胎扁平比(%) 70 輪圈直徑(in) 13 輪胎半徑(m) 0.28 馬達與齒輪箱齒輪比 1:2.1 齒輪箱與差速器齒輪比 1:5.238

表 3. 目標車性能指標。

項目 規格 車體總重(kg) 1,200 行駛里程(km) 約 100 最高時速(kph) 120 動力鏈總減速比 1:11 加速性能 0~100kph < 10sec

中華民國第三十一屆電力工程研討會

台灣 台南 2010 年 12 月 3-4 日

1128

Administrator印章

Administrator印章

-

- 3 -

表 4 為本文使用的電池組規格,電池組使用鋰電池,單模組額定電壓為 10.57V,串成 35 個模組。電池組額定電壓為 370V、可使用殘電量 (SOC)範圍為30%~100%、電池組額定輸出電流為 104A、瞬間輸出電流(10sec)為 208A、額定容量為 52Ah(19.2kWh)。表5 為本文行車模擬選用的美規 FTP-75 行車曲線測試數據,此行車曲線亦為目前國內的油耗車測標準之一。

整個 FTP-75 行車曲線中時速最高為 91.52km,平均時速為 25.82km,可用來模擬車輛在市區中走走、停停的情形。

表 4. 儲能電池組主要規格。 參數名稱 規格

額定電壓 370V 全域操作電壓範圍 300V~420V SOC 操作電壓範圍(30%~90%) 340V~400V 額定輸出電流 104A 瞬間輸出電流(10sec) 208A 額定電容量 52Ah(19.2kWh)

表 5. FTP-75 行車週期曲線測試數據。

項目 規格 測試時間(sec) 2477 行駛距離(km) 17.8 最大速度(kph) 91.25 平均速度(kph) 25.82 最大加速度(m/ 2s ) 1.48 最大減速度(m/ 2s ) -1.48 平均加速度(m/ 2s ) 0.51 平均減速度(m/ 2s ) -0.58 怠速運轉時間(s) 361

IV. ADVISOR 模擬軟體架構[6][7]

ADVISOR 建立在 Matlab/Simulink 環境之下,具備圖形式使用者介面(GUI)作業環境,在模擬時依序有三個基本畫面,包含兩個輸入畫面及一個結果畫面。

圖 4 為車輛參數輸入視窗,使用者可以在此選擇車輛的型態,如燃油車輛、混合動力車及電動車等。此畫

面右邊為車輛的內部元件參數規格,可選擇及更改,

如車輛、引擎、排氣、電池、馬達、傳動軸、車輪及

控制策略等,畫面的左邊提供了馬達的性能曲線。

圖 4. 車輛參數輸入視窗(以電動車為例)。

選擇完傳動系統結構之後,車輛上所有零件都可

利用下拉式選單來選取,或是直接點選左邊車輛結構

圖上的零件來進行替換。例如使用者想更改馬達,可

利用下拉式選單選擇,或是點取車輛結構圖上的馬達

圖示,會出現 Edit List 視窗,可利用此視窗選擇所需要的馬達,或是編輯馬達參數,元件資料都是寫在

m-file 中。 圖 5 為電動車系統架構方塊圖,可經由點選在車輛參數輸入視窗下方有一 View Block Diagram Button觀看,每個元件所屬的方塊圖皆有正向或反向傳輸資

料。正、反向是指箭頭的方向也就是資料處理的流向,

圖中每一個方塊表示車輛元件模組。各方塊中包含許

多運算資料處理元件,利用加、乘等計算處理模塊和

Table Look-Up 方塊來建立車輛馬達模組。箭頭由左到右傳送資料,為正向模擬方式。箭頭從右到左則將資

料回傳形成迴路,為反向(回授)模擬方式。

圖 5. 電動車系統架構方塊圖。

圖 6. 車輛模擬設定視窗。

圖 6 為車輛模擬設定視窗,在車輛模擬設定視窗可以選擇不同的測試條件來測試預先設定的車輛型式

與性能是否符合行車曲線(Driving Cycle)的規定。利用行車曲線旁邊的下拉式選單來選擇準備模擬的行車型

態,如高速公路、定速行駛、急加/減速的行車曲線等。畫面左下方為行車曲線統計圖,其中左邊為行車曲線

車速的百分比分佈,在不同車速時所佔的百分比以統

計圖的方式來顯示。圖 6 的右邊為行車曲線的各項統

中華民國第三十一屆電力工程研討會

台灣 台南 2010 年 12 月 3-4 日

1129

Administrator印章

Administrator印章

-

- 4 -

計資料,包含整個行車曲線的時間、距離、最高車速、

平均車速、最大加速度、最大減速度、平均加速度、

平均減速度及車輛停止的時間,可讓使用者能清楚而

快速得到各行車曲線的資料。 圖 7 為模擬結果顯示視窗,在設定完電動車各元件參數後,執行模擬後可在模擬結果畫面選擇欲觀察

的響應,並確認是否合乎原先設計要求。

圖 7. 模擬結果視窗。

V. 模擬結果

圖 8 為以本文車體規格模擬 1 次 FTP-75 行車曲線之結果。圖 8(a)為 FTP-75 規範之行車曲線,屬於市區行車特性。FTP-75 可測試車輛啟動、暫態加減速、停止再啟動等之操作特性。圖 8(b)為電池殘電量響應,當車速越快,電池能量消耗越快,在煞車減速下,可

由圖中看出能量回充之現象,而模擬完一次行車曲線

殘電量約剩 86.8%。圖 8(c)為電池輸出電流,瞬間最大電流到達約 80A,尚未超出所設定的電池電流規格,且由於電池輸出電壓的下降,1,995~2,500 秒的電池輸出電流值較相同曲線的 0~505 秒大。圖 8(d)為電池輸出電壓,得知電池輸出電壓操作在工作電壓範圍內,

且隨著殘電量的減少而遞減。圖 8(e)為馬達效率分佈圖、轉速對轉矩曲線圖與實際行駛結果(以紅點標出)。FTP-75 行車曲線大多運轉在 40~50kph,且因輪胎半徑為 0.28m、總減速比為 1:11,顯示馬達輸出轉速大部分集中在 5,000rpm,實際操作點幾乎都落在額定轉矩內,符合原始設計要求。圖 8(f)為驅動車輛實際力量,在此模擬驅動車輛實際力量最大約落在 1,850N 左右,與原始估計相符。

(a) 行車曲線 FTP-75(藍)與模擬結果(紅),兩者一致。

(b) 電池殘電量變化。

(c) 電池輸出電流響應。

(d) 電池輸出電壓響應。

(e) 馬達效率分佈圖、轉速對轉矩曲線圖與行駛響應。

(f) 實際驅動車輛力量。

中華民國第三十一屆電力工程研討會

台灣 台南 2010 年 12 月 3-4 日

1130

Administrator印章

Administrator印章

-

- 5 -

(g) 電池模組平均溫度變化。

圖 8. 模擬一次 FTP-75 行車曲線之結果。

圖 8(g)為電池平均溫度,環境溫度設定成 25℃,當車子開始行駛時電池溫度為 25℃,電池能量消耗越快時,電池溫度上升越快,最高溫度約為 27.2℃。 表 6 為模擬一次 FTP-75 行車曲線下之各零件能量消耗統計,得知電池效率為 99%、馬達與控制器效率為 87%、齒輪箱與差速器效率為 80%,輪軸效率為93%,而空調冷氣、音響、儀表板等輔助元件所消耗的能量為 657kJ,空氣阻力所損失的能量為 3,148kJ,磨擦阻力所損失的能量為 1,422kJ。表 7 為模擬一次FTP-75 行車曲線下之各元件能量再生統計,馬達與控制器效率為 88%,齒輪箱效率為 81%,差速器效率為100%,輪軸效率為 100%,而煞車所損失能量為 540kJ。

表 6. 模擬一次 FTP-75 行車曲線各分件能量消耗分析。

能量消耗模式 能量 耗用(kJ) 輸入 輸出 損失 效率 電池組 11,435 11,355 80 0.99

馬達/驅動器 10,791 9,395 1,395 0.87 齒輪箱 9,395 7,553 1,843 0.8 差速器 7,553 7,553 0 1 輪軸 7,553 7,061 491 0.93

輔助分件 657 657 空氣阻力 3,148 摩擦阻力 1,422

表 7. 模擬一次 FTP-75 行車曲線各分件能量再生分析。

能量再生模式 能量 耗用(kJ) 輸入 輸出 損失 效率

馬達/驅動器 1,569 1,388 181 0.88 齒輪箱 1,944 1,569 375 0.81 差速器 1,944 1,944 0 1 輪軸 2,490 2,484 7 1 煞車 540

圖 9 為重覆行駛 FTP-75 行車曲線,使得電池殘電量由 100%降至 30%時,車輛可連續行駛總距離。因行駛完一次 FTP-75 行車曲線需 2,477 秒,可行駛 17.8km的距離,約消耗 13.2%的儲電量,所以當殘電量由 100%降至 30%時,目標車輛約可行駛距離為 89.7km,共花費 12,485 秒(約 5 個 FTP-75 週期),與表 3 目標車輛性能需求規格所要求的 100km 僅相差約 10.3km。一般正常使用電池殘電量設定最低為 30%對駕駛者與電池壽命較有保障,可設計警示系統以提醒駕駛人注意。往

後亦可進一步增加電池容量,以克服行駛公里數或電

池殘電量不足的問題。

圖 9. 電池殘電量降至 30%的總行駛距離-89.7km。

VI. 總結

本文使用 ADVISOR 程式進行一個實際發展中電動車性能的操作模擬分析,以確認電動車中參與驅動

各分件規格訂定的合適性。由本文分析可得到以下幾

個結論: 1.相較於傳統內燃機引擎,電動車整體效率有明顯地提升,但各分件的效率方面尚有進步的空間,此為往

後需要持續努力之課題。以行車曲線如本文使用的

FTP-75 為基準,可經由改變動力鏈總減速比或將馬達高效率部分設計在實際操作點密集之處,可進行

更佳的機電整合效果。 2.在行駛的路途上,車速越高或加速愈頻繁,電池能量消耗越快,電池溫度上升斜率也隨之增加,使用者

在選用電池時,除了考慮電池能量密度與重量外,

也需考慮溫度對電池的影響。 以本文建立的方法為基礎,往後可依不同電動車

之分件規格或整車性能指標輸入相關參數模擬,可預

知其操作特性,並進行必要修改至符合要求。

誌謝 本文研究承蒙經濟部法人科專經費補助,中科院

委託研究案號 99-EC-17-A-04-020889,僅此誌謝。

參考文獻

[1] K. Li, C. Zhang, N. Cui, “An improved energy optimization control strategy for electric vehicle drive system,” Control and Decision Conference, pp. 2244-2249, 2008.

[2] 劉育宏,電動車用直流無刷馬達驅動器數位設計與實現,長庚大學,碩士論文,2009。

[3] 邱峰瑞,無刷直流馬達驅動系統之研製,長庚大學,碩士論文,2007。

[4] C. C. Chan, “The state of the art of electric and hybrid vehicles,” Proceeding of the IEEE, Vol. 90, No. 2, pp. 247-275, 2002.

[5] B. K. Bose, Modern power electronics and AC drives, Prentice-Hall, Inc., 2002.

[6] K. B. Wipke, M. R. Cuddy, and S. D. Burch, “ADVISOR 2.1: A user-friendly advanced powertrain simulation using a combined backward/forward approach,” IEEE Transactions on Vehicular Technology, Vol. 48, No. 6, pp. 1751-1761, 1999.

[7] National Renewable Energy Laboratory documentation, ADVISOR, 2001.

中華民國第三十一屆電力工程研討會

台灣 台南 2010 年 12 月 3-4 日

1131

Administrator印章

Administrator印章