Test Results from Siemens Low-Speed, High-Torque HTS Machine ...

Development of a High Speed HTS Generator

-

Upload

vipinpilanku -

Category

Documents

-

view

34 -

download

3

description

Transcript of Development of a High Speed HTS Generator

Seminar on

DevelopmentofaHighSpeedHTSGeneratorfor

AirborneApplications

ABSTRACT

General Electric, under contract with the Air Force Research Labs (AFRL), has

successfully developed and tested a high speed, multi‐megawatt superconducting

generator. The generator was built to demonstrate high temperature superconducting

(HTS) generator technology for application in a high power density Multi‐megawatt

Electric Power System (MEPS) for the Air Force. The demonstration tested the

generator under load conditions up to 1.3 MW at over 10,000 rpm. The new MEPS

generator achieved 97% efficiency including cryocooler losses. All test results indicate

that the generator has a significant margin over the test points and that its

performance is consistent with program specifications. This demonstration is the first

successful full‐load test of a superconducting generator for the Air Force. In this paper

we describe the development of the generator and present some key test results used

to validate the design. Extrapolation to a higher power density generator is also

discussed.

CONTENTS

1. INTRODUCTION

Major Program Successes

Remaining Challenges

2. HIGHSPEEDHTSGENERATOR

3. KEYFEATURES

4. TESTRESULTS

Open Circuit Tests

Short Circuit Tests

Load Tests

Zero‐Excitation Windage Tests

5. ECONOMICEVALUATION

Possible HTS Generator Benefits

Costs of the HTS Generator

Economic Assessment

Conclusions

6. CONCLUSION

I.INTRODUCTION

Several military and commercial applications need 1–5 MW capability in a portable high‐power‐

density electric power generation package. One approach is to use a high‐speed generator directly

coupled to a high‐speed gas turbine, with high frequency solid‐state power conversion.

Superconducting technology offers the highest entitlement for power density of the generator, but

several engineering challenges remain in making a reliable, light‐weight superconducting machine. To

address this need, a rugged, high speed, multi‐megawatt, HTS generator has been developed by GE

for the Air Force Research Lab (AFRL). The generator has been load tested up to 1.3 MW at GE’s high‐

speed machine test‐bed. The generator is based on the homopolar inductor alternator (HIA) topology

to obtain power densities greater than 8.8kW/kg in a robust construction suited for high‐speed

applications. This paper describes the generator construction and test results.

MajorProgramSuccesses

• Successfully built and tested a 1.5 MW demonstrator rotor in a conventional stator.

• Demonstrated that the concept of the warm iron rotor HTS generator was a practical

alternative to air core HTS machines.

• Demonstrated that an HTS coil could be suitably supported in the extreme environment of

a rotating electric machine.

• Demonstrated that while current Generation 1 BSSCO HTS wire may be suitable for

smaller or slower electric machines, practical high‐speed machines will require a wire

that is much stronger.

• Provided benchmark costs needed for HTS wire to be competitive in utility generators and

flagged the need for higher operating temperatures to reduce refrigeration costs

• Developed acceptable insulation systems for BSCCO wire

• Created a statistical database for the strain sensitivity of BSCCO tapes suitable for detailed

design of operating field coils

• Developed and verified the analytical tools needed to extend the design of an HTS generator

to ratings of 100 MVA and larger.

• Developed and tested a helium transfer coupling suitable for a 100 MVA HTS generator.

RemainingChallenges

GE observes that good progress is being made in a number of technologies that would improve

the prospects of HTS technology in the power industry. Nonetheless, there remain challenges

that must be overcome before an HTS generator displaces large conventional generators in utility

applications. They are directly related to the initial cost of the generator and include:

• HTS wire of any generation must become much less expensive than the current wire.

Benchmark prices of $5/kA-m are likely to be the maximum acceptable for large-scale

adoption of this technology.

• The technical performance of the wire should increase so that operation at temperatures of

50 – 70 K in magnetic fields of 1 – 2 tesla is possible.

• Increase the ability of the wire to withstand compressive, tensile, and cyclic strain by a factor

of four. This now appears to be occurring with the G2 (YBCO) tapes.

• Low cost, highly reliable refrigeration units should be developed.

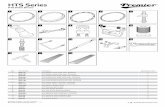

II. HIGH SPEED HTS GENERATOR

Trade‐off studies based on electromagnetic, thermal, mechanical, cryogenic, and reliability

considerations have shown that the HTS homopolar inductor alternator is the preferred configuration

for a high‐speed superconducting machine. The generator comprises a stationary HTS field excitation

coil, a solid rotor forging, and an advanced but conventional stator, as shown in the schematic in Fig.

1. The armature consists of liquid‐cooled air‐gap windings placed within an advanced iron yoke with

laminations oriented in three‐dimensions to carry flux from one end of the machine to the other. The

stationary HTS field coil is placed around the ferromagnetic rotor forging and between two sets of

salient poles that are offset circumferentially by one pole pitch at either end. The HTS field coil

provides a magneto‐motive force (MMF) capability many orders of magnitude higher than a

traditional copper coil, enabling an ‘air gap’ armature winding with high flux density in the gap. The

HTS coil can either be within the armature winding or between the armature and the stator yoke.

Many advantages result from this design as described,

Fig.1 Schematic of homopolar inductor alternator with HTS field winding.

• The stationary field coil does not experience the large centrifugal forces that a rotating coil would

be subjected to. The coil can now be a simple solenoid around the rotor instead of a more

complicated racetrack coil, so the coil support can be much simpler. The thermal insulation between

the coil and ambient is also improved because of lack of centrifugal loads and reduced requirements

on the coil support.

• Without the large forces and resulting strains in the superconducting coil, more reliable HTS coils

can be produced based on BSCCO or YBCO coated conductor technology that operates at ~30 K or ~70

K, respectively, and at peak field of ~1 Tesla. Further, the reduced ampere‐turns required by this

machine design would enable considerable reduction in the utilization of superconductor compared

to air‐core machine designs.

Fig.2.HomopolarinductoralternatorwithHTSfieldwinding.

• The cryostat of the coil is stationary. There is no need for a transfer coupling to introduce a cooling

medium into the rotating cooling circuit. Instead, the coil can be cooled by one of the established,

more reliable ways of cooling, including conduction cooling. The vacuum or foam insulation, as

required for good thermal insulation, will be stationary and therefore highly reliable. Other parts of

the insulation scheme can also be made more reliable without the large ‘g’ forces.

• There is no need for a ‘slip‐ring’ assembly to transfer current to the coil from a stationary exciter.

The voltage across the coil is then more predictable and makes it easier to detect quench and protect

the coil with a reliable protection circuit.

• There is no need to consider rotating brushless exciters. Fig. 2 shows a CAD model of a prototype

design. The cryocoolers and cryogen re‐condenser unit are mounted on top of the generator in a

simple, robust assembly. Table I summarizes the key design parameters of the generator derived from

program specifications. A 1 MW demonstrator generator was built to validate key features of this

new generator type. The generator has been successfully load tested.

Results are summarized in the following sections

III. KEY FEATURES

Fig. 3 shows a picture of the demonstrator generator in the high‐speed test bed. The power

density of the HTS homopolar inductor alternator design is not as high as that of fully air‐core designs

because it relies primarily on the iron‐core rotor and stator yoke to carry the flux, and there is

significantly more leakage flux in the inter polar space that needs to be carried through the iron rotor

and stator components. The power density, however, improves significantly with the high flux density

of the air‐gap armature winding and rotor speed, but moderately with the number of poles, while the

stationary field excitation HTS coil is utilized more efficiently than in any other machine design

because it ex‐ cites all pole pairs in parallel. As a result, the field ampere‐turns remain constant as the

number of poles is increased to enhance the machine power density.

The low full‐load ampere‐turn requirement of the stationary HTS coil greatly simplifies the

development of this coil. The coil can be designed with BSCCO or YBCO coated conductor, and our 1

MW demonstrator used BSCCO that operates at current of 150 A at ~30 K and peak field of ~1T. The

HTS coil is cooled by gravity‐fed boiling liquid neon through a cooling tube heat exchanger in contact

with the coil outside surface, and the return boil off neon is re‐condensed by a single GM cryocooler.

Vacuum is used to thermally insulate the coil, with a total heat load of 40 W. This refrigerator load

requires a single‐stage GM cold head with 75 W capacities at 25 K, but two cold heads may be

preferable for increased reliability and serviceability.

TABLE I

DESIGN PARAMETERS OF AN AFRL HIGH‐SPEED HTS HIA

The air gap armature winding design utilizes bars which are wound with compacted Litz copper

wire turns and cooled by ordinary water or a dielectric fluid flowing inside alumina ceramic cooling

tubes. Each bar is wet wound in a precision mold with thermally conductive epoxy and cured. The

bars are then assembled and adhesively bonded to the ceramic cooling tubes and G10 cylindrical

inner and outer shells using thermally conductive epoxy. The G10 shells on the ID and OD of the

armature bars serve as ground wall insulation. The armature winding assembly is bonded to the

stator yoke to form a rigid structure capable to withstand fault torques, vibration, and shock loads.

Fig.3. 1 MW generator in test.

The rotor shaft is sealed with Ferro fluid seals inboard of the bearings to enable a vacuum of a few

torr to be maintained within the active rotor chamber. This is necessary to reduce windage losses in

such a high‐speed machine. Especially for a salient pole rotor such as we have employed, the rotor

windage losses at 10,000 rpm would be too high to sustain without ma‐ chine damage, and active

cooling would have been difficult and heavy.

The yoke within the stator consists of laminated blocks of iron‐cobalt alloy to enable both lower

eddy current losses from the high frequency operation and high magnetic saturation for the high

field developed by the field coil. These blocks are also laminated in different directions to build up

the total yoke in order to facilitate the transport of flux from the rotor pole radially, axially, and

circumferentially, through the armature windings, to reach the opposite pole, which is offset

circumferentially from the first pole.

Provisions were made for balancing the solid rotor, first at high (full) speed in a balance pit and in

vacuum as needed be‐ fore assembly. Further balancing of the main rotor mass was un‐ necessary,

but balance provisions were made for other portions of the overall drive train after assembly of the

machine into the test facility

The generator was fully instrumented for testing: vibration, thermal, electrical. An IR camera with

IR window in the stator was employed to read the rotor temperature during operation. Power input

to the generator was measured with a torque meter and tachometer at the drive end, and electrical

output was mea‐ sure with voltage, current, and phase readings of the output.

A major reason for building and testing our HIA generator has been to verify the models and

analysis we employed in de‐ sign. Because of high nonlinearity of the generator and the complex

three‐dimensional nature of the flux paths, effects that are considered higher order in conventional

machines dominate and characterize the performance of the HTS HIA. Of special concern are the

leakage paths, fringing fields, ac losses, ampere‐turn requirement, and core losses. A full 3D

electromagnetic model has been built to understand the behavior of the machine and optimize the

detailed design. Substantial differences in the flux distribution between the linear and non‐linear

cases, especially the leakage and bucking flux, meant that all analyses had to be performed with

detailed non‐linear models. For the conceptual analysis, isotropic properties are used throughout,

ignoring the effect of laminations. Eddy currents are not considered directly.

Analysis was performed in two ways:

1) Static 3D model with imposed armature currents, and field excitation;

2) Time‐stepping 3D transient model with coupled external circuit.

Power factor and terminal voltage for rated armature currents as a function of field current and

load angle are obtained from the magneto‐static analysis. The results are a strong function of

saturation. The linear models give vastly different results because of significantly different flux

distributions and the effect of the ‘bucking flux’. The results extracted from the magneto‐static runs

are then confirmed with the time stepping model.

The static and time‐stepping models gave initial confirmation of the electromagnetic performance

of the preliminary design of the HTS HIA. The saturation levels need to be monitored closely to

optimize machine weight. Finite element modeling with coupled external circuit helps identify areas

to focus on for optimization. The model also provides the capability to analyze transient conditions

associated with load duty cycle, fault conditions, etc.

IV. TEST RESULTS

A series of standard machine tests were performed on the generator to validate performance and

obtained data to use in scale‐up studies. Results and findings are summarized here. Throughout the

tests, and continuously for several months, the HTS coil temperatures were steadily maintained with

the closed cycle neon refrigeration.

A. Open Circuit Tests

The purpose of this test was to demonstrate the ability of the machine to generate the desired

voltage at the terminals and to obtain the no‐load saturation curve from test to verify the

electromagnetic design of the magnetic circuit. The test simultaneously challenged the ability of:

• The superconducting field coil to provide the ampere‐turns of MMF to create flux in the

generator.

• The HTS cryogenic refrigerator to cool the winding including any ac losses penetrating the

flux shield.

• The rotor permeability and air core flux paths to link the stator winding and provide useful

voltage.

• The cooling circuits to handle any localized heating effects due to the magnetic field.

Open circuit testing up to 300 V line‐line rms was performed at 10500 rpm. This voltage would

scale to 357 V at 12500 rpm, and 428 V at 15000 rpm, limited by rotor saturation. Fig. 4

shows the open circuit saturation curve from test compared to the predicted curve from the EM

models. The test results com‐ pare well with prediction up to and beyond the rated voltage.

Voltage imbalance between the different phases was less than ±1%.

At these flux levels, the flux density in the stator yoke is significantly below designed values,

resulting in low core losses as shown below. Fig. 5 compares predicted core losses with

measured losses.

B. Short Circuit Tests

The purpose of this test was to determine the short‐circuit characteristics of the generator

under armature current loading without power loading, with all the terminals of the generator

shorted together. Power input to the shaft under this condition is for overcoming friction and

windage, the joule heating losses of the current flowing in the generator armature, and a small

level of core losses.

Fig.4. Open circuit saturation curve

Synchronous impedance tests up to armature line currents of 1450 A rms were performed.

Fig. 6 shows the short circuit characteristic of the generator obtained from testing

compared to model predictions. The results are within a few percent of expected values.

Imbalance between the two three phase sets was about 3% even without the use of trim

inductors to balance the leakage reactance of the different phases. The maximum

imbalance among all the phases was ±9%.

Fig. 5. Core losses during open circuit test compared to prediction

In conventional synchronous machines, the electrical losses are dominated by the ohmic

losses in the copper windings during short circuit runs and core losses in the open circuit

runs. Traditionally, loss data from steady state heat runs under ‘zero‐excitation’, open

circuit, and short circuit are used to segregate losses in the different components using

this assumption. In the MEPS HIA generator, significant ac losses in the armature winding

during open circuit conditions and significant core losses during the short circuit runs,

coupled with varying cryostat losses, make this procedure inaccurate.

Fig. 6. Short circuit characteristics.

Fig. 7. Copper losses during SC test compared to prediction. An alternate procedure to segregate losses is analysis of heat rejection in the different

cooling systems within the generator. The HIA generator has been designed to have

dedicated cooling for most of its major loss centers, including armature straight sections,

end sections, iron core, and cryostat, with little heat transfer between these sub‐systems.

Flow and coolant temperature rise from these cooling circuits have been used to obtain

the loss breakdown reported here. Any error in this data is due to the actual flow and

temperature measurements and cross‐talk between the different subsystems. These are

assumed to be minimal.

Fig. 8. Efficiency of SC generator observed during load test.

Fig. 9. Phase voltages during 1 MW load test.

Fig. 7 compares copper armature loss obtained from short circuit tests with calculated

losses. The results are in general agreement and confirm that the armature has the

capability to work at the rated current of 2309 A rms. The cryogenic systems operated

without any problems during these runs.

One explanation for the lower measured losses at higher current levels is that at these

levels the copper windings are hotter than the yoke, resulting in heat transfer from the

windings in to the yoke and out through the yoke cooling. This would also explain the

reversed effect at the lower current levels.

C. Load Tests

The generator was connected to the resistive load bank, ramped up to 10,500 rpm, and

the excitation level stepped up gradually till the generator output was 1.3 MW (limited by

the test facility). The terminal voltage was 266 V‐rms line to line, and line current was

1460 A‐rms at the maximum power level. Power factor was 0.985. The generator

efficiency computed from the generator output versus the input power plus the rated

power of the cryocooler compressor is shown in Fig. 8. The efficiency is about 97% at 1

MW, and approaches 98% (the designed value) as the power is increased towards the

designed rating of 4 MW.

Steady state heat runs under load were performed up to 1.05 MW. Loss data and

temperatures were consistent with those obtained from the no load runs. Voltage and

current imbalances were within 2%, and waveforms are as expected and are showed in

Figs. 9 and 10.

Fig. 10. Line currents during 1 MW load test

Minimal windage and pole face heating was observed during the load tests.

Fig. 11. Atmospheric windage results to 10,000 RPM.

D. Zero-Excitation Windage Tests

Windage tests were performed at five speeds with degraded vacuum in the air gap.

Thermal steady‐state was achieved at the lower speeds and transient tests were

performed at higher speeds due to high rotor and stator temperatures not allowing steady

state to be obtained. The torque is measured by the torque meter, and the computed

power loss is plotted in Fig. 11.

A power curve of the form ‘torque = (constant)*(speed)n‘ is fitted through the data. The

exponent for windage torque is found as n~1.44, and since ‘windage power loss

=(torque)*(speed)’, its exponent of speed is (n+1)~ 1.44. This is consistent with our

expectation that windage power loss has n ~ 2–3 for losses between concentric cylinders

with no axial flow. A maximum power loss of 40 kW is measured for a speed of 10,000 rpm

in 1 atmosphere pressure, and this shows the need for low pressure for high‐speed

operation.

Also shown in Fig. 11 are plots representing the predictions from two different rotating

cylinder loss models. Each of these models assumes a perfectly cylindrical surface spinning

in a thin annular space. The geometry of the MEPS rotor is very different from this, with

four salient poles on each end and a lower diameter mid‐section. The approach here was

to use the relationship between the salient pole depth to rotor radius ratio and a smooth

cylinder windage multiplying factor, developed by Vrancik. In the case of our rotor, the

calculated smooth cylinder windage value determined by the aforementioned windage

models, were multiplied by a factor of 5. While the majority of the windage losses occur

due to the cylindrical surface, the predictions in Fig. 11 include adding the effects of the

two side “disks” that represent the ends of the cylinder. The disk losses (associated with

heating due to the air friction on the sides of the spinning cylinder) were calculated using

the same model, applicable to a solid circular disk. For the purposes of this calculation, the

outer diameter of the salient pole was used as the disk diameter.

The data clearly fall within the regime of both windage models, fitting the model of Ran

slightly better, especially at the higher speed range. The curve fit also follows the two

windage model curves reasonably well, but it is clear that the rate of increase near the

higher speeds is not the same as the windage models.

Several windage tests were performed at the lowest pressures attainable in the

machine, ~375–533 Pa. Three of the tests were open circuit heat runs, two were full load

tests, and one was a zero excitation test. None were run as an actual windage test, but we

were able to take measurements before the field excitation was applied, thus enabling a

windage + friction test point at the speed of the particular electrical test. The windage and

friction

The windage and friction measurement includes bearing and Ferro‐fluidic seal losses. To

determine the windage contribution, they must be subtracted because, unlike the 1 atm

windage tests, they are not negligible. The Ferro‐fluidic seal losses were measured by

measuring their removal by the Ferro‐fluidic seal water cooling circuit, and the estimated

bearing losses were estimated by scaling from the manufacturer’s stated losses. The losses

were quite constant across all the tests. To obtain the windage loss, the bearing and Ferro‐

fluidic seal losses are subtracted from the windage and friction measurement. While there

is some scatter in the data, it shows the windage to be about 1.5 kW.

The windage and friction measurement includes bearing and Ferro‐fluidic seal losses. To

determine the windage contribution, they must be subtracted because, unlike the 1 atm

windage tests, they are not negligible. The Ferro‐fluidic seal losses were measured by

measuring their removal by the Ferro‐fluidic seal water cooling circuit, and the estimated

bearing losses were estimated by scaling from the manufacturer’s stated losses. The losses

were quite constant across all the tests. To obtain the windage loss, the bearing and Ferro‐

fluidic seal losses are subtracted from the windage and friction measurement. While there

is some scatter in the data, it shows the windage to be about 1.5 kW.

V. ECONOMIC EVALUATION

The economic judgments associated with any technology program are always done

in the context of the organization making the judgment. That context includes:

• A view of the external market (in this case, the power generation market)

• Estimates about the progress on technology

• Financial considerations (cost of money, etc.)

As such, different organizations may arrive at different conclusions for a given

technology opportunity. That is likely to be the case for HTS generators.

GE’s economic evaluation of the HTS generator is based on proprietary information

that cannot be disclosed. However, general comments and high‐level considerations of

benefits vs. cost can illustrate how the evaluation was made.

PossibleHTSGeneratorBenefits

The benefits of any HTS generator in a power generation application may

include

• The value of avoided losses.

• Any possible reduction in the capital cost of the generator because of the HTS

rotor.

• Potential revenue because of enhanced reactive power capacity (VARS)

• Incremental improvements in generator reliability

• Improved power plant stability

Avoided losses can represent either fuel not burned or incremental sales of electricity

and that choice is at the discretion of the power plant operator. The value will depend

greatly on the cost of fuel, the number of operating hours per year, and the market

price for electricity.

Studies done within this program and elsewhere confirm that reductions in the

overall generator cost are possible if a generator were initially designed with an HTS

rotor. Most of those savings are related to an improved use of ventilation that allows

for an overall higher power density.

The opportunity for revenue from enhanced reactive capability appears to be

highly situational. In some instances, reactive power capacity may have a well‐defined

value. However, there is no generally accepted means to establish that value for the

general case, nor a means to compensate a power plant owner for any additional

reactive power capacity in the HTS generator.

It is quite possible the HTS rotor will offer reliability benefits to the generator owner simply

because the rotor would experience far fewer thermal excursions over its lifetime. That lessened

thermal duty may translate into a delayed rotor rewind after 20 – 25 years. However, that

improved reliability must be considered in the context of a more complex generator. The

transfer coupling and the cryocooler are additional components in the power train that

represent instances of single point failures. Redundant cryocoolers could be included but at an

additional cost. Nonetheless, the transfer of coolant onto the rotor would remain a weak point.

Improvements in power plant stability have been cited as driving forces for superconducting

generators in some countries. However, as with the reactive power capacity, this benefit is

certainly situational and cannot support a general business case for this technology.

Costs of the HTS Generator

The additional costs of the HTS generator in a utility application include

• A possible higher capital cost

• An increase in maintenance costs

GE’s investigation into the cost structure for the HTS generator shows that the higher cost for

the generator is driven by three major factors:

• The cost of the HTS wire,

• The cost to support the HTS coil during operation, and

• The cost of the cryocooler.

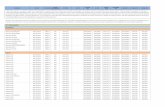

Table 6‐1 shows the comparative cost of the 100 MVA HTS generator as a percentage of the cost

of the conventional generator assuming an HTS wire cost of $25/kA‐m. The HTS coil, the

refrigeration, and the mechanical support represent an extra 70% cost beyond the same

functional components in the conventional generator. These estimates are based on GE’s

judgment of “mature” product costs given the present technology.

Regardless of the cost of the generator, the HTS generator in the power plant represents an on‐

going cost to the plant operator. Maintenance personnel will have to be assigned (part‐time)

to monitor the equipment and perform periodic maintenance of the refrigeration system.

This cost will be assumed to be $20,000/year.

Table 5-1 - Cost of 100 MVA HTS Generator Compared to Conventional Generator

Base Generator Cost

HTS Generator Cost

Field Coil (*) 11% 34%

Refrigeration --- 21

Rotor Forging & Coil Support 9 35

Other Rotor 12 19

Stator & Final Assembly 59 58

Exciter 9 9

Total Generator Cost 100% 176%

* For $25/kA-m HTS wire

Economic Assessment

Given the potential benefits of higher efficiency and the prospect of significantly greater

generator costs, one can bound the overall economic viability of the HTS generator.

Table 5‐2 shows a simple model of the value of the avoided losses. It assumes the

improved losses shown in Table 5‐2 (265 kW) and considers both a base‐loaded generator

operating 8000 hours per year and a unit operated only 3000 hours per year (quite typical of

smaller air‐cooled generators). Furthermore, the table considers the cost of HTS wire over a range

from $150/kA‐m to $5/kA‐m. The present value of the losses is based on incremental electricity

sales at $35/MW‐hr over a 15 year period at 15% cost of money.

Table 5‐3 addresses the benefits for a 575 MVA hydrogen‐cooled generator.

One simple question: “Does the more efficient HTS generator return enough capital to pay for

its HTS wire?” Table 5‐2 shows that, for the most part, the 100 MVA generator does not. The

only exceptions are for a cyclic‐loaded unit with very inexpensive wire ($5/kA‐m) or a base‐

loaded unit with wire at $25/kA‐m or less. In contrast, Table 5‐3 shows that the efficiency

benefit of the larger generator is sufficient to cover the wire cost in most cases.

This assessment shows that high operating hours and inexpensive HTS wire are necessary for the

HTS generator to be economically viable. However, they are not sufficient. As Table 5‐1

showed, the cost of the refrigeration and coil support remain expensive components in the rotor

assembly. Improvements in refrigeration and wire characteristics (higher operating temperatures

and strain capacity) are needed.

Table 5-2 - Benefits of Efficiency Savings on a 100 MVA Generator

Base Load

Cyclic Operation

Loss Savings kW 265 265

Operating Hours hrs/yr 8000 3000

Incremental Electricity Sales $1,000/yr 74 28

Annual Maintenance $1,000/yr 20 20

Net Benefit $1,000/yr 54 8

Present Value of Benefit $1,000 317 46

HTS Wire Price $/kA-m 150 25 5 150 25 5

Covers the HTS Wire Cost? NO YES YES NO NO YES

T bl 5 3 B fit f Effi i S i 575 MVA G t

Base Load

Cyclic Operation

Loss Savings kW 2000 2000

Operating Hours hrs/yr 8000 3000

Incremental Electricity Sales $1,000/yr 560 210

Annual Maintenance $1,000/yr 20 20

Net Benefit $1,000/yr 540 190

Present Value of Benefit $1,000 3158 1111

HTS Wire Price $/kA-m 150 25 5 150 25 5

Covers the HTS Wire Cost? YES YES YES NO YES YES

Conclusions

GE has concluded that given the current HTS technology and the cost of the HTS wire, the cost

disadvantage of a 100 MVA HTS generator, combined with its relatively infrequent operation,

more than offsets any efficiency benefits.

Larger generators with ratings greater than 500 MW may be suitable candidates for the HTS

technology. They offer greater efficiency benefits and are more likely to be operated as base‐

loaded units. Furthermore, some cost trends scale more slowly than the rating, so factors that

are significant for small generators may be less significant in larger generators.

VI. CONCLUSION

An HTS HIA high-speed generator was designed, built, and tested. It produced 1.3 MW of electrical

power under resistive load in a dynamometer test cell at a speed exceeding 10,000 rpm and with a

closed cycle neon cryogenic HTS cooling system. This satisfied all specifications of the Air Force

contract. Generator operating characteristics were measured and compared to design predictions,

leading to the conclusion that the design methods are adequate for a non-linear HIA machine. In

addition, valuable data on windage losses of the salient-pole rotor at high speeds and low air

pressures, for which no precise models exist, were gathered.

BIBLIOGRAPHY

1. Compact, lightweight, superconducting power generators ‐ IEEE P. N. Barnes, G. L. Rhoads, J. C.

Tolliver, M. D. Sumption, and Schmeaman in IEEE Transactions, Magnetics

2. High power density superconducting motor for all‐electric aircraft propulsion ‐ P. J. Masson and C. A.

Luongo, IEEE Transactions, Applied Superconductivity

3. HTS motors in aircraft propulsion: Design considerations ‐ P. J. Masson, D. S. Soban, E. Upton, J. E.

Pienkos, and C. A. Luongo, in IEEE Transactions, Applied Superconductivity,

4. High Speed Homopolar Inductor Generator With Straight Winding Construction ‐ E. Richter

5. Theory and performance of electrical machines ‐ J B Gupta

6. Electrical Machines: Steady state theory and dynamic performance ‐ Mulukutla S. Sharma

7. Introduction to Superconductivity ‐ Michael Tinkham

8. Wikipedia