Defectos en Soldadura

-

Upload

rafael-salazar -

Category

Documents

-

view

45 -

download

5

description

Transcript of Defectos en Soldadura

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

EXPOSICIÓN DE CORROSIÓN Y PROTECCIÓN DE MATERIALES

I. TÍTULO: CORROSIÓN Y DEFECTOS DE SOLDADURA

II. INTRODUCCIÓN

FALLAS EN CENTRALES NUCLEARES DEL TIPO BWR (AGUA EN EBULLICIÓN)

Las soldaduras solidas y plenamente satisfactorias son la regla más que la excepción. Como técnica de unión, la soldadura no se compara con ningún otro método para aplicaciones criticas que requieran resistencia e integridad superiores. Algunos procedimientos de soldadura preparados con cuidado, seguidos fielmente por soldadores competentes, dan como resultado soldaduras libres de problemas en forma consistente. Sin embargo, “libres de problemas” no supone que sean intachables. Esto lo reconocen todos los códigos importantes sobre soldadura, los cuales permiten, dentro de limitaciones estrictas, ciertos tipos de imperfecciones en ella.

Se puede definir una soldadura como la unión de dos metales fusionados en su interface. Se forma un lazo metalúrgico que provee una transición micro estructural suave e interrumpida a través de la unión soldada. La unión deberá estar libre de porosidades e inclusiones no metálicas importantes, formar un contorno superficial de flujo suave entre las secciones que se unen y estar libre de esfuerzos residuales significativos por la soldadura.

Un defecto de soldadura se puede definir como una interrupción metalúrgica o estructural en la unión soldada que degrade en forma significativa las propiedades de la soldadura respecto a su uso propuesto. Los defectos de soldadura no son necesariamente específicos en su localización. Cualquier soldadura es un sitio potencial para un defecto. Sin embargo en los sistemas de agua de enfriamiento, las juntas soldadas de tubos con las placas de tubos son muchas veces un área de inquietud.[2]

Por ejemplo en las fallas por agrietamiento intergranular bajo tensión (IGSCC) en aceros inoxidables del tipo 304 y 316 son muy comunes en ciertos componentes de sistemas empleados para la transformación de energía. En la segunda mitad de la década de los setenta aparecieron serios problemas relacionados con el agrietamiento intergranular bajo solicitación mecánica en tuberías de aceros inoxidables 304 y 316, empleadas en reactores nucleares del tipo de agua en ebullición (BWR). Las fallas se localizaban específicamente en las zonas afectadas por el calor resultante de un proceso de soldadura. Se ha demostrado, a través de una investigación exhaustiva sobre las causas de estas fallas, que son el resultado de la interacción de tres factores: a) un esfuerzo de tensión (cercano al esfuerzo de procedencia), b) el medio acuoso, y c) la presencia de carburos de cromo precipitados a lo largo de los bordes de grano austenítico de un acero inoxidable. Esta precipitación deja, por lo general, zonas empobrecidas en cromo, las cuales son susceptibles de ser atacadas severamente en el medio en que se encuentra la aleación.

1

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

El ambiente de los reactores de agua en ebullición (BWR) consiste esencialmente de agua pura con un contenido de oxígeno que oscila entre 0.2 y 0.8 mg/1 a una temperatura de 289 ºC. Cuando el sistema se encuentra a temperaturas más bajas, esto es, durante periodos de arranque y paro, el nivel de oxígeno puede llegar al nivel más alto del intervalo indicado. Se ha comprobado que al aumentar el contenido de oxígeno disuelto, el resultado es un incremento en la corrosión intergranular bajo esfuerzo.

Los primeros problemas aparecieron en 1965, en la central nuclear Dresde I, al observarse una fuga en las líneas de seis pulgadas del by-pass de recirculación del agua del reactor; fabricado con acero austenítico tipo 304.

Desde julio de 1979, el número de incidentes debidos a grietas en las tuberías se ha incrementado significativamente a nivel mundial. Además, las grietas han aparecido también en tuberías de diámetros cada vez mayores, pero siempre de los mismos materiales, aceros inoxidables 304 y 316. En algunas centrales nucleares las grietas han aparecido de manera extensiva. A partir de 1975 se observaron fisuras de este tipo (IGSCC) en las líneas de los sistemas de recirculación, core spray de limpieza de la vasija y de accionamiento de las barras de control, en algunos casos incluso en tuberías de diámetro elevado, 24 pulgadas, así como en las piezas de transición de las tuberías con las toberas de la vasija del reactor.

Tanto la NRC como la General Electric, el principal Iicenciatario de los BWR, publicaron sus primeras conclusiones en 1975, en la elaboración de las cuales intervino también el Electric PowerResearchInstitute (EPRI), .principal asociación de propietarios de centrales nucleares de potencia. Tras estos estudios se concluyó que la mayoría de los defectos eran grietas, debidas a corrosión intergranular bajo tensión (IGSCC), que afectaban principalmente a la zona afectada térmicamente de las soldaduras de los aceros inoxidables austeníticos, con especial incidencia en el tipo 304.

Se estableció que para la existencia de este fenómeno era necesario que confluyeran simultáneamente tres factores esenciales: .Sensibilización del material. .Concentración elevada de tensiones (esfuerzos locales altos). .Medio agresivo.[2]

III. FUNDAMENTO TEÓRICO.

3.1 Corrosión

La corrosión es definida como el deterioro de un material a consecuencia de una reacción electroquímica de un metal o aleación con su medio circundante. La velocidad a la que tiene

2

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

lugar dependerá en alguna medida de la temperatura, la severidad del fluido en contacto con el metal y las propiedades de los metales en cuestión. [3]

La reacción básica de este fenómeno es por tanto:

Me → Me n+ + ne-

3.2 Soldadura

La soldadura puede considerarse como la unión de dos piezas metálicas, formando un lazo metalúrgico. La unión soldada no debe presentar porosidades, inclusiones no metálicas y estar libres de esfuerzos residuales significativos. [3]

Las soldaduras son regiones muy susceptibles a la corrosión, debido a una serie de heterogeneidades, que provocan formación de micro o macro celdas galvánicas. Estas heterogeneidades pueden ser de tipo metalúrgico, mecánico o puede estar solamente en la superficie. [4]

III.3 Procedimiento de Soldadura

Se realizará la soldadura de acuerdo a normas, manuales estandarizados y de acuerdo al tipo del componente o junta a soldar. A continuación se dan tres pasos generales para un proceso de soldadura en general.

a) Limpieza y preparación previaEn primer lugar, limpie las piezas que hay que soldar. El objetivo es eliminar la grasa, el óxido y otros elementos que pueden originar sopladuras y desprendimiento de gases durante la soldadura. Para hacerlo de forma adecuada, utilice un cepillo metálico o haga un amolado ligero.

b) Precalentamiento

3

Figura 1. Partes de una soldadura.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Su principal objetivo es evitar las grietas. Para ese fin, precaliente y mantenga la zona que va a soldarse entre los 140 y los 180ºC. Recomendamos el empleo de una antorcha de gas y controlar la temperatura con lápices térmicos o con pirómetros de radiación o de contacto.c) Temperatura máxima y comprobación finalDurante el proceso de soldadura, no se deben superar los 250ºC excepto en las zonas directamente afectadas. El mejor método para mantener la temperatura dentro de estos límites es espaciar las pasadas.Una vez finalizada la soldadura, es muy importante comprobar la calidad de la superficie del material de aportación y la ausencia de defectos. La superficie de los cordones debe ser lo más plana y regular posible. Amole las irregularidades, evitando las rayas paralelas al sentido del cordón. [5]Una buena soldadura debe ofrecer entre otras cosas seguridad y calidad. Para alcanzar estos objetivos, se requiere que los cordones de soldadura, sean efectuados con un máximo de habilidad, buena regulación de la intensidad y buena selección de electrodos. Presenta las siguientes características principales: Fusión completa, buena penetración, ausencia de porosidades y ausencia de grietas. [6]

III.4Uniones soldadas

Es el método más importante para la unión de metales. Las juntas deben tener forma de pequeño barril. En otro caso se crean huecos y hendiduras.La soldadura a alta temperatura (p.ej. soldadura de arco) que implica la fusión del material de base no suele dar problema en el caso de aceros deconstrucción y aceros poco aleados. Se requiere un método más selectivo para:1. metales ligeros2. aceros muy aleados3. metales más exóticos

En muchos casos el material de relleno tiene una composición diferente al metal de base. Para varios aceros (base), se emplea un único acero como material de relleno. Existe una cierta ddp entre el relleno y la base (aunque sea pequeña). Es mejor seleccionar un metal de relleno más noble que la base: cátodo/ánodo ↓ → evitamos problemas en disoluciones de conductividad alta.Soldaduras continuas>soldaduras intermitentes. En todo caso las soldaduras deben estar bien formadas sin bolsillos ni hendiduras.Si se han de soldar placas de diferente grosor, el exceso se coloca en contacto con el medio menos agresivo.La parte de la soldadura que exponga menos metal de relleno es la que debe ponerse en contacto con el medio corrosivo.

4

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Sistemas de protección por ánodos de sacrificio. Cuando dos metales (aleaciones) se hayan acoplados galvánicamente, el más activo en la serie galvánica servirá como ánodo de sacrificio,protegiendo catódicamente al otro. Ej.: un recubrimiento de Zn galvanizado sirve como un ánodo de sacrificio distribuido que protege el acero que queda expuesto por arañazos en el recubrimiento. [2]

3.5 Defectos de soldadura

Defectos de soldadura específicos

1) Corrosión Por Picadura

Este fenómeno de corrosión por picadura ocurre en una región localizada respecto a la superficie total expuesta. Este tipo de corrosión aparecen como consecuencia de una heterogeneidad, bien en la superficie del metal o en el electrolito en su contacto; originando diferencias de potencial en la superficie. La región de bajo potencial actuara como sumidero de electrones en una superficie muy reducida respecto a la zona catódica.

5

Figura 3. Corrosión por picadura.

Figura 2. Las Soldaduras continuas se prefieren a las discontinuas.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Consideremos un acero al carbono que presenta una porosidad en el cordón de soldadura expuesto a una atmosfera marina. En las zonas anódicas (porosidad) del acero, los átomos de Fe liberan 2 electrones:

Fe → Fe 2+ + 2e-

En las zonas catódicas del acero, los electrones liberados se combinan con las moléculas de oxigeno y agua, de acuerdo con la siguiente reacción:

O2 + H2O + 4e-→ 4OH-

Dando lugar a la reacción total:

Fe + 1/2O2 + H2O → Fe(OH)2

Como el hidróxido ferroso no es estable, reacciona con el oxigeno y el agua del ambiente para formar la herrumbre:

Fe(OH)2+1/2O2+H2O→ Fe(OH)3

El mecanismo de la corrosión del Fe por efecto del Cl-

NaCl+H2O→ Na++Cl-+H2O

Fe2++2Cl-→ FeCl2

FeCl2+2H2O → Fe(OH)2+2HCl pH=1-1.5

HCl + H2O → H++Cl-+H2O

2H++2e-→ H2

Teniendo como consecuencia, una mayor velocidad de corrosión en la picadura que en la superficie del metal.

6

Figura 4. Daño producido por la corrosión por picadura en el cordón de soldadura de un acero AISI 316L soldado con metal de aporte erróneo 308L.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

2) QUEMADO

Descripción general.- El terminado quemado como se emplea aquí se refriere específicamente a la fundición de metal de los tubos en la proximidad de la soldadura de modo que se forma una cavidad. Si el quemado es severo, se podría producir un canal que pudiera causar fugas.

Lugares.- El quemado puede afectar a las juntas soldadas de tubos con placas de tubos en los equipos de agua de enfriamiento.

Factores críticos.- S están accesibles, los defectos por el quemado se pueden identificar visualmente como agujeros fundidos en la pared del tubo. Varias técnicas de pruebas no destructivas, tales como la radiografía y el ultrasonido, pueden también detectarlo. El defecto puede causar fugas poco después que el quipo afectado se ponga en servicio.

Eliminación.- Es necesario el uso cuidadoso de procedimientos y técnicas de soldadura apropiados, en cuanto a su relación con la temperatura del metal, en especial cuando se suelden tubos de pared delgada.

3) CORROSION GALVANICA

Descripción general.- La corrosión galvánica se refiere a la corrosión preferente del miembro más reactivo de un par de dos metales cuando los metales están en contacto eléctrico en la presencia de un fluido conductivo. La diferencia de potencial hacia la corrosión, cuya magnitud depende de la combinación del par metálico de la naturaleza del fluido, impulsa una reacción corrosiva que al mismo tiempo que causa la corrosión del miembro menos noble del par hace que el miembro mas noble se vuelva a un más noble. Los potenciales galvánicos pueden variar con la temperatura, el tiempo, la velocidad del flujo y la composición del fluido.

Es bien sabido que la corrosión galvánica puede ocurrir cuando los 2 metales disimiles galvánicamente se sueldan juntos cuando el metal de aporte en si es lo bastante menos noble que los metales con los que se une. Sin embargo, la corrosión de metal de aporte, como se presenta aquí, es un caso especial de la corrosión galvánica general. Es el resultado de la manera en que algunos metales de aporte se solidifican. El metal de aporte puede experimentar una segregación de la alineación conforme el metal se enfría. Esta microsegregacion puede dar como resultada unas diferencias marcas en la composición química de la soldadura, que influye la formación de una segunda fase, que puede dar como resultado la corrosión galvánica de la fase o el metal menos noble. La susceptibilidad a la corrosión se incrementa mucho si unas segundas faces forman redes interconectadas o continuas.

Lugares.- La corrosión galvánica de cualquier tipo es más severa en la proximidad inmediata a la unión de los metales acoplados. La corrosión galvánica de los metales de aporte se localiza muchas veces en la micro estructura. El material de aporte menos noble se corroerá y dejara los remanentes de apariencia esquelética del metal más noble (Figs. 5 y 6)

Factores Críticos.- Dos factores son críticos en la corrosión galvánica del metal de aporte. El primero es la existencia de suficientes diferencias en

7

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

composición través de metal de aporte. El segundo es la exposición del metal de aporte a un ambiente suficiente agresivo.

Identificación.- La característica principal de identificación es la limitación de la pérdida del metal al cordón de soldadura (Fig. 7) Si bien en las etapas avanzadas también puede verse afectado el metal base inmediatamente adyacente al cordón de soldadura. Nótese que esta característica parece distinguir a la corrosión galvánica de soldadura respecto a otras corrosiones relacionadas con esta, tales como el deterioro de la soldadura, que ataca de preferencia al metal base inmediatamente adyacente (Fig. 8).

8

Figura 5. Corrosion preferente de la menos noble de dos fases en un corodon de soldadura (sección transversal).

Figura 6. Remanentes de apariencia esquéletica de una fase noble. (Ampliación:200x,conmicroscopiio electrónico de exploración.)

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

En ocasiones la corrosión de este tipo produce unas cavidades grandes cubiertas por una película delgada exterior de metal de aporte (Fig. 9). Aun los exámenes minuciosos de tales sitios con el uso de un microscopio de bajo poder pueden no revelar las cavidades. Compare las figuras 10 y 11. Generalmente, tales sitios se detectan por la fuga de los fluidos o mediante técnicas de prueba no destructivas tales como radiografía o ultrasonido.

Eliminación.- Recuerde que los factores críticos que afecta la corrosión galvánica de la soldadura son la presencia de diferencias de composición importantes dentro del mental de aporte y su exposición a un ambiente bastante agresivo. Si la agresividad del ambiente no se puede reducir lo suficiente, se deben evitar las diferencias significativas en la composición dentro del metal de aporte. Esto requiere que se sigan técnicas de soldadura

9

Figura 7. Corrosion Limitada al cordon de soldadura (sección transversal).

Figura 8. Ataque Preferente del metal base adyacente al cordon de soldadura (parte

superior a la derecha, sección transversal).

Figura 9.Cavidad en cordon de soldadura cubierto con una película delgada de metal de aporte (sección

Transversal)

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

apropiadas, se protege el metal de aporte fundido contra la interacción con el ambiente y se escoja la aleación correcta para el metal de aporte.

Advertencias.- Ciertos tipos de soldaduras de acero inoxidable están diseñados en su composición metalúrgica para formar dos fases con composiciones

10

Figura 10. Sitio de un cordon de soldadura en el que la radiografia indico una picadura grande

Figura 11. Mismo sitio que el de la figura 10 despues de probar con una terminal.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

distintas para reducir los efectos de la contradicción del metal de aporte al solidificarse. Tales soldaduras se tienen que usar con prudencia cuando se prevé la exposición a un ambiente agresivo. También se ha relacionado el consumo de calor de soldadura elevado por una corrosión galvánica micro estructural de la soldadura.

4) FUSION INCOMPLETA

Descripción General.- En la fusión Incompleta, no ocurren el derretimiento completo ni la fusión entre el metal base y el metal de aporte o entre los cordones de soldadura individuales (Fig. 15.8). La fusión incompleta que produce grietas o mellas en las superficies se puede combinar en factores ambientales para inducir la fatiga con corrosión (cap. 10), el agrietamiento por esfuerzo y corrosión o la corrosión en hendiduras. Véase la figura 15.9.

Lugares.- La fusión incompleta puede ocurrir en cualquier junta soldad.

Factores Críticos.- La causa básica de la fusión incompleta no se eleva la temperatura del metal base, o de metal de aporte depositado previamente, hasta el punto de fusión. Además dejar de limpiar apropiadamente con fundente los óxidos metálicos u otras sustancias extrañas que se adhieran a las superficies metálicas pueden interferir con la fusión correcta.

Identificación.- En general, la fusión incompleta da como resultado discontinuidades a lo largo de las paredes laterales de una junta. Cuando estas discontinuidades surgen en las superficies, se pueden observar visualmente si están accesibles (FIGS. 15.10 y 15.11). Los defectos de este tipo se pueden detectar también mediante Ultrasonido, radiografías, inspección de partículas magnéticas y pruebas con corrientes parasitas.

Eliminación. La técnica de soldadura debe ser adecuada para que se alcancen mantengan los puntos de fusión de los metales de que se unen hasta que puedan formarse una unión de metalurgia. Esto requiere de una velocidad

11

Figura 12. Sitios comunes para la fusión Invompleta

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

12

Figura 13. Sección transversal de una soldadura de acero inoxidable que presenta corrosión en hendiduras a lo largo de

un sitio de fusión incompleta.

Figura 14. Costura sin fundir a lo largo del borde (arriba) de un cordón de soldadura.

Figura 15. Vista de la sección transversal de la figura 11.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

de desplazamiento apropiada. El tamaño adecuado de electrodo, corriente suficiente y el manejo correcto del electrodo. También es une buena práctica limpiar las superficies metálicas que van a soldar.

5) PENETRACIÓN INCOMPLETA

Descripción General. La penetración incompleta es la condición en la cual la soldadura no logra alcanzar el fondo de la junta para soldar, lo que da como resultado una grieta localizada en la raíz de la soldadura (Fig. 15.12).

Este defecto crítico puede reducir en gran medida la resistencia mecánica intrínseca de la junta y se puede combinar con factores ambientales por esfuerzo y corrosión o corrosión en hendiduras.

Lugares. La penetración incompleta puede ocurrir en cualquier junta soldadura.

Factores criticos. En general la penetración incompleta es una consecuencia del calor insuficiente para alcanzar las temperaturas de fusión a lo largo de las superficies de soldadura al fondo de la ensambladura. Por lo común esto se debe a un diseño insatisfactorio de ranura para el proceso de soldadura usado. Otras condiciones que causan la penetración incompleta son el uso de un electrodo demasiado grande, corriente inadecuada para soldar o una velocidad de movimiento excesivamente alto.

Identificación. Si una grieta dejada por una penetración incompleta surge en una superficie accesible visualmente, un examen por observación, tal vez auxiliado por técnicas de partículas magnéticas o de penetración liquida, puede revelar el defecto. De lo contrario tal vez tendrán que usarse técnicas de ultrasonido, radiografía o corrientes parasitas.

Eliminación. Es importante el diseño apropiado de las junas en relación con el proceso de soldadura que se use. También son necesarios electrodos del tamaño apropiado, una velocidad de movimiento apropiado y una corriente adecuada para soldar.

Problemas relacionados.Vease “Fusion Incompleta” anteriormente

6) LAMINACIONES

13

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Descripciones Generales. Las laminaciones son superficies delgadas de sustancias no metálicas, muchas veces óxidos, sulfuros o silicatos, que se pueden extender paralelas a las superficies de metales forjados tales como placas, tubos y tuberías. Generalmente se originan en lingote y se expanden a las laminas delgadas durante los procesos posteriores de trabajado en caliente. Las laminaciones pueden causar defectos o grietas en los componentes soldados (fig. 15.13). la soldadura impone esfuerzo que pueden causar que la laminación se abra. La grieta formada de esta manera se puede propagar entonces hasta dentro de la soldadura en sí.

Lugares. Los lugares donde ocurren estos defectos son, en esencia, difíciles de predecir pero pueden ocurrir donde quiera que se suelden metales laminados.

Factores críticos. El único factor crítico es la presencia de una laminación de suficiente tamaño como para impedir la formación de una soldadura satisfactoria.

Identificación. Los defectos en las soldaduras debido a las laminaciones pueden ser difíciles de identificar solo con un examen visual. Típicamente, las grietas que se originan al soldar metales aminados causan muescas y desgarros graduados en el metal base. La grieta se puede propagar dentro de la soldadura en sí.

Eliminación. Ya que las laminaciones son resultados de los procesos de fabricación y formación del acero, poco se puede hacer para eliminar los defectos una vez que se han aprobado por inspecciones de calidad en la fábrica. Si se sospecha de laminaciones, se pueden descubrir con ultrasonido o radiografía. También se pueden observar visualmente en los extremos cortados de placas, tubos y tubería si el corte interseca con la laminación.

7) POROSIDAD

14

Figura 16. Agrietamiento en un depósito de soldadura debido a la laminación en el metal base de acero. (Reimpresa con permiso de Helmut Thielsch.Defects and Failures in Pressure

Vessels and Piping. Nueva York, Van Nostrand Reinhold, 1965)

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Descripción General. La porosidad son las cavidades que se forman dentro del metal del aporte durante el proceso de solidificación. Tales cavidades se pueden formar debido a la solubilidad disminuida de un gas conforme el metal fundido se enfría o debido a reacciones químicas productoras de gases dentro del metal de aporte en sí. A veces las cavidades pueden formar un canal continuo a través del metal de aporte (agujeros en forma de gusano, tubería), lo que ocasionará fugas.

Lugares. Los agujeros en forma de gusano o tuberías pueden afectar a las juntas soldadas de tubos con placas de tubos.

Factores críticos. En general, la porosidad se debe a la retención de gases durante el proceso de soldadura o durante la solidificación del metal de aporte. La contaminación superficial puede proveer una fuente de gases durante la operación de soldadura

Identificación. Si están accesibles, las soldaduras que tengan cavidades se pueden observar visualmente por observación del poro formado donde la cavidad surge a la superficie(Fig. 15.14). las técnicas de prueba no destructivas incluyen radiografía, pruebas con corrientes parasitas, ultrasonido y posiblemente inspecciones con partículas magnéticas o líquidos penetrantes. Advierta que las últimas dos técnicas son útiles solo si los poroso emergen en la superficie. Las fugas por los defectos de este tipo pueden ocurrir poco después del arranque de los equipos.

15

Figura 17. Corrosion por Picado

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Eliminación. La porosidad en general se puede minimiza con el uso de materiales limpios y secos y el control en forma apropiada, de la corriente de soldadura y lo largo del arco.

8) Inclusiones de Escoria

Descripción general. Las inclusiones de escoria son varias sustancias no metálicas que quedan atrapadas en la soldadura durante el proceso de soldar. Típicamente, las inclusiones se localizan cerca de la superficie y a lo largo de los costados de la soldadura (Fig. 15.15). las inclusiones pueden formarse por reacciones que ocurren en el metal de aporte o pueden ser óxidos metálicos presentes sobre el metal antes de la soldadura. Pueden ser partículas aisladas o pueden formar áreas relativamente continuas.

Lugares. Las inclusiones de escoria son principalmente el resultado de técnicas de soldadura inapropiadas y or lo tanto se pueden encontrar dondequiera que haya soldaduras

Factores críticos. La retención de escoria puede ocurrir si la temperatura del metal de aporte es demasiado baja o si la solidificación es demasiado rápida.

Identificación. Las inclusiones de escoria no serán identificables visualmente a menos que las partículas de escoria surjan en las superficies de las soldaduras. La radiografía, las pruebas con

16

Figura 18 Poro que se formo al surgir una cavidad de soldadura a la superficie (Ampliacion: 15X.)

Figura 19. Sitios comunes para la

inclusión de escoria en una soldadura.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

corrientes parasitas, y el ultrasonido son técnicas de prueba no destructivas que pueden descubrir a las inclusiones de escoria.

Eliminación. Ya que la escoria es menos densa que el metal de aporte, flotara en la superficie si se lo impide una solidificación rápida. Por lo tanto, el precalentamiento de los componentes a soldar o un alto consumo de calor para la soldadura podrían evitar la retención de la escoria.

9) Decaimiento de las soldaduras

Descripción general. La forma de defecto metalúrgico más común y mejor conocida en el acero inoxidable se denomina decaimiento de las soldaduras, que es la desintegración en zonas angostas de metal localizadas adyacentes y paralelas a la soldadura, donde ocurre la sensibilización; esta, en un contexto de soldadura, es la formación de carburos de cromo en los límites de los granos de los metales que se unen como consecuencia de las altas temperaturas producidas durante el proceso de soldadura. La sensibilización ocurre en un rango de temperatura específico que se puede encontrar a lo largo de un par de zonas angostas paralelas a la soldadura. La formación de carburos de cromo causa un agotamiento severo del cromo disuelto en el metal en una envoltura que rodea a cada grano de metal afectado (Fig. 15.16). Dado que la resistencia contra la corrosión del acero inoxidable se relaciona de forma con la concentración de cromo disuelto en el metal, la perdida de cromo alrededor de casa grano dentro del estas zonas angostas las vuelve susceptibles a varias formas de degradación, tales como corrosión y agrietado, en un ambiente lo bastante agresivo.

El acero inoxidable es susceptible a la sensibilización cuando se calienta en el rango de 900 a 1550º F (480 a 850 C). Debido a que cualquier operación de soldadura que incluya al acero inoxidable producirá tales temperaturas en los metales que se junten, parecería que todos los aceros inoxidables saldados quedarían sensibilizados. Sin embargo, la sensibilización es una función de ambos factores: tiempo y temperatura y ocurra más rápido a temperaturas cercanas a 1250ºF (675ºC). Los metales que se enfrían rápidamente por este rango de temperatura no se sensibilizaran. En consecuencia las secciones metálicas delgadas, que se enfrían rápido, son menos susceptibles a la sensibilización que las secciones gruesas.

17

Figura 20. Representación esquemática de un cero inoxidable sensibilizado

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Obsérvese que la sensibilización no causará decaimiento de las soldaduras en todos los ambientes. Los aceros inoxidables se pueden usar en ambientes que no requieran de la plena resistencia a la corrosión de la aleación. En estos casos, el decaimiento de las soldaduras puede no ocurrir aunque haya sucedido la sensibilización.

Lugares. El decaimiento de las soldaduras puede afectar a los aceros inoxidables que tienen contenidos de carbono normales y no están inhibidos específicamente para la sensibilización. El decaimiento de las soldaduras afecta sólo al área inmediata de la soldadura.

Factores críticos. Los factores críticos que afectan al decaimiento de las soldaduras incluyen el uso de un acero inoxidable sensibilizado y la exposición de este metal a un ambiente que sea lo bastante agresivo como para causar decaimiento en la región sensibilizada.

Identificación. El decaimiento de las soldaduras produce en forma característica unas zonas de desintegración distintivas y angostas inmediatamente adyacentes y paralelas a la soldadura (Fig 15.4). El ataque ocurrirá en ambos lados de la soldadura. La propia soldadura y el metal contiguo no se verán atacados. El área corroída tiene con frecuencia un aspecto y una sensación granular o con apariencia de azúcar. Esto se debe a la corrosión a lo largo de los limites de los granos individuales que se causa que se desprendan de la superficie metálica. El metal afectado puede haber perdido su timbre metálico.

Además de las formas de ataque se describió arriba, las soldaduras sensibilizadas son propensas a las picaduras, al agrietamiento por corrosión y esfuerzo en ciertos ambientes y a la corrosión en hendiduras.

Eliminación. La sensibilización que conduce al decaimiento de las soldaduras es un proceso reversible, y se puede eliminar mediante el tratamiento térmico apropiado del metal afectado. También se puede evitar especificando materiales y técnicas de soldadura apropiadas.

Aplicar tratamiento térmico. La aplicación de tratamiento térmico es una medida correctiva más que preventiva. El metal sensibilizado se puede recalentar a temperaturas en el rango de los 1950 a 2050 ºF (1065 a 1120 ºC) durante suficiente tiempo para permitir que los carburos de cromo se disuelvan por completa. Si entonces el metal se enfría rápidamente (templado) a través del rango de sensibilización [900 a 1550 ºF(480 a 850 ºC)],los carburos de cromo no tendrán tiempo suficiente para volverse a formar. Así se borrara térmicamente la estructura sensibilizada y no ocurrirá ningún decaimiento de soldadura. Téngase en cuenta que este método tiene limitaciones precisas. En consecuencia, la eliminación exitosa del problema implica técnicas preventivas más que medidas correctivas.

Especificar grados de acero inoxidables bajos en carbono. Ya que la sensibilización es el resultado de la formación de carburos de cromo, una solución es reducir lo suficiente el nivel de carbono en la aleación. Dicha reducción a 0.03% o menos ha mostrado ser efectiva para impedir la sensibilización.

El grado bajo en carbono del 304 se designa como 304; el del 316 es el 316L. Observe las advertencias siguientes.

18

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Especificar grados estabilizados de acero inoxidables. Un método alternativo para evitar la formación de carburo de cromo es cargar a la aleación sustancias cuya afinidad hacia el carbono sea mayor que la del cromo. Estas sustancias reaccionaran de preferencia con el carbono, lo que evita la formación de carburo de cromo y deja así al cromo distribuido uniformemente en el metal. El contenido de carbono de la aleación no se tiene que reducir si están presentes cantidades suficientes de estos elementos estabilizadores. Se usa titanio para producir una aleación estabilizada (321) y se usa niobio para proveer otra (347).

Alterar los métodos de soldadura. La sensibilización esta determinada por el tiempo y la temperatura. En consecuencia, factores tales como el grosor de los componentes que se van a soldar, el tipo de procedimiento de soldadura y el tiempo requerido para llevar a cabo la soldadura influirán en la probabilidad de inducir una sensibilización potencialmente dañina. La experiencia indica que la soldadura con arco eléctrico, que produce característicamente un calor intenso durante un tiempo corto, es la técnica preferida para soldar los aceros inoxidables que no sean de un grado bajo en carbono o estabilizado.

Advertencias. La sensibilización es una condición metalúrgica. Se puede identificar mediante ciertas técnicas especializadas de prueba no destructivas o mediante exámenes metalúrgicos destructivos, pero no se puede identificar por medio de un simple examen visual. Se vuelve visualmente aparente solo después de que la exposición del metal sensibilizado a un ambiente lo bastante agresivo produzca corrosión; es decir, por el decaimiento de la soldadura.

Nótese que los grados bajos en carbono o estabilizados de acero inoxidable no tienen la resistencia contra la corrosión intrínsecamente mayor que sus equivalentes sin ajustar. Su único valor en los sistemas de enfriamiento por agua típico es su resistencia a la sensibilización y al decaimiento potencial de las soldaduras que puede resultar cuando los metales se suelden. Por lo anterior no es justificable económicamente especificar grados de acero inoxidable bajos en carbono o estabilizados para componentes típicos en los sistemas de enfriamiento por agua que no se van a soldar.

Puede no resultar práctico en muchos casos recalentar y templar los aceros inoxidables sensibilizados. Observe también que la operación de templado puede inducir esfuerzos residuales y deformaciones mayores.

10) Agrietamiento en la raíz de las soldaduras

Descripción general. En el agrietamiento en la raíz de la soldadura, las grietas se originan precisamente en la raíz de la soldadura, a través de la soldadura, dentro de componentes adyacentes, o a través de la soldadura, dentro de componentes adyacentes, o a través de un metal base relativamente quebradizo en un zona afectada por el calor.

Lugares. El agrietamiento en la raíz de la soldadura en equipos de enfriamiento por agua puede afectar a las juntas soldadas de los tubos con las placas de tubos, pero podría dañar potencialmente cualquier junta soldada.

19

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Identificación. El agrietamiento en la raíz de las soldadura, como su nombre lo dice, se origina en la raíz de la soldadura y se extiende de manera longitudinal a lo largo de las soldadura, en forma perpendicular a las superficie del metal base y paralela al eje de las soldadura, en forma perpendicular a la superficie del metal base y paralela al eje de la soldadura. En general, se pueden identificar visualmente o mediante varias técnicas de prueba no destructivas tales como radiografía o ultrasonido. Las fallas por agrietamiento en la raíz de la soldadura pueden ocurrir poco después del arranque o después de periodos prolongados de servicio satisfactorio.

Eliminación. En las soldaduras con pasadas múltiples, se debe tener cuidados de remover las grietas en la primera pasada, antes de que se apliquen las siguientes. Se tienen que tomar precauciones también para evitar la creación de mellas concentradoras de esfuerzos en las soldaduras y reducir al mínimo los esfuerzos residuales por la soldadura.

Advertencias. Puede ser difícil determinar en forma precisa la causa de las grietas en las raíces de las soldaduras. La determinación de procedimientos de reparación y medidas preventivas correctas puede requerir de exámenes y análisis metalográficos.

10) Esfuerzos por las soldaduras

Descripción general. Los esfuerzos por las soldaduras resultan principalmente de los efectos de la expansión y contracción térmica diferencial que provienen de la gran diferencia y temperatura entre el cordón de soldadura y el metal base adyacente relativamente frío. La contracción del metal de aporte durante la solidificación también puede inducir esfuerzos residuales altos. Salvo que estos esfuerzos residuales se eliminen, seguirán como una condición intrínseca de la soldadura aparte de aquellos que se tengan que aceptar como resultados de la operación del equipo.

Los esfuerzos que resultan por la soldadura se nombran esfuerzos residuales (o internos); los que resulten por la operación de equipos se llaman esfuerzos aplicados (o externos). Los

20

Figura 21. Grieta en la raíz de la soldadura.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

esfuerzos residuales pueden ser tan altos como la resistencia de fluencia del metal. En consecuencia, los esfuerzos residuales por soldadura pueden causar agrietamiento en la soldadura o el metal base adyacente, aún sin que haya esfuerzos aplicados. Sin embargo, la preocupación principal aquí es la interacción de los esfuerzos altos de soldadura con el ambiente para producir otras formas de grietas, como las de esfuerzo y corrosión. Además los esfuerzos residuales altos por la soldadura pueden obrar en combinación con mellas u otras discontinuidades en la soldadura para producir fracturas quebradizas, en especial si hay esfuerzos aplicados que operen de manera cíclica.

Aun cuando no se considera por lo común como defecto de soldadura, el alto esfuerzo por soldadura provee sin embargo un factor esencial en el agrietamiento por esfuerzo y corrosión y otras fallas. Difiere en una consideración importante de otros tipos de defectos de soldaduras; los esfuerzos no se pueden identificar visualmente ni revelar mediante técnicas de prueba no destructivas convencionales.

Lugares. El agrietamiento por esfuerzo y corrosión puede resultar de los altos esfuerzos de soldadura dentro de o inmediatamente adyacente a la soldadura (figs. 22 y 23).

Las grietas que se ilustran en la figura 22 A resultaron de la contracción del metal de soldadura a lo largo del eje longitudinal de ésta. Las fisuras en la figura 22 B se debieron a la contracción a lo largo del eje corto de la soldadura. El agrietamiento que se ilustra en la figura 22 D puede deberse a una falta de penetración.

21

Figura 22. Ejemplos de configuraciones de fisuras debidas al agrietamiento por esfuerzo y corrosión y a la fatiga por corrosión en soldaduras a tope.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

En la figura 23 se muestran varias orientaciones de grietas que pueden ocurrir en las soldaduras de conexión y de unión. Los esfuerzos aplicados de las cargas externas de estos componentes se pueden adicionar a los esfuerzos residuales de soldaduras, lo que produce unas cargas de esfuerzo aún más altas. Esto puede aumentar la susceptibilidad hacia el agrietamiento por esfuerzo y corrosión y afectar la orientación y la localización de los caminos de las grietas.

Factores críticos

La soldadura es una fuente importante de esfuerzos residuales principalmente debido a las grandes diferencias de temperatura entre el cordón de soldadura y el metal base adyacente que está relativamente frío y a causa de los efectos de la contracción del metal de aporte durante la solidificación.

Identificación: Si una grieta surge en la superficie, esta se puede observar a través de una inspección visual, o también haciendo uso de técnicas de ensayos no destructivos como partículas magnéticas o líquidos penetrantes. En caso contrario, podría utilizarse técnicas de ultrasonido o radiografía.

Eliminación: Los esfuerzos residuales debidos a grandes diferencias de temperatura entre el cordón de soldadura y el metal adyacente se puede reducir precalentando los metales que se van a soldar, especialmente si las secciones son gruesas, o mediante un recocido para alivio de esfuerzos después del procedimiento de soldadura. Las técnicas de soldadura apropiadas, en

22

Figura 23. Ejemplos de configuraciones de fisuras debidas al agrietamiento por esfuerzo y corrosión y a la fatiga por corrosión en soldaduras a tope.

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

particular el uso de metales de relleno apropiados para la soldadura para minimizar la contracción del metal de aporte, pueden minimizar los esfuerzos residuales. [1]

3.3 Pilas de concentraciónEs curioso comprobar que las zonas aparentemente más protegidas sean las zonas que se corroen con más intensidad. La explicación es que se forma una pila por la diferente concentración de oxígeno. En el esquema, la concentración de oxígeno es más elevada en la periferia de la gota, que tiene menos espesor, que en la parte central (Fig. 25.a).

Fig. 25. Ejemplos de pilas de concentración

3.4 Corrosión por defectos en la unión de aceros inoxidables

Los aceros inoxidables que contienen níquel son indispensables en la construcción de equipos para la industria de procesos. Estos aceros se usan en lugar de los aceros convencionales por sus excelentes propiedades tales como: resistencia a la corrosión, dureza a baja temperatura y buenas propiedades a alta temperatura. Los aceros inoxidables son una excelente elección para la construcción de equipos para la industria química, láctea, alimenticia, biotecnológica y para usos arquitectónicos y relacionados.

23

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

3.4.1 Factores que afectan la resistencia a la corrosión de las soldaduras en acero inoxidable

Antes de discutir las pautas para la soldadura, es útil describir los tipos de soldaduras y las superficies de acero inoxidable que darán el mejor resultado en ambientes corrosivos. Estos son factores que pueden controlar los soldadores, y no la elección del material, la cual se hace generalmente por el usuario final o por el Ingeniero en Materiales. La fabricación de equipos resistentes a la corrosión debiera ser un esfuerzo conjunto de la selección de la aleación correcta y entonces emplear las prácticas correctas de fabricación y soldadura. Ambos elementos son esenciales.

Penetración completa de las soldaduras Es bien sabido que para lograr una óptima resistencia, las soldaduras a tope deben penetrar completamente. En servicio corrosivo, cualquier rendija resultante de la falta de penetración es un sitio potencial para el desarrollo de la corrosión por rendijas. Un ejemplo típico de una rendija indeseable es una fusión incompleta en la pasada de raíz en la soldadura en un caño, tal como se muestra en la En algunos ambientes, la corrosión tiene lugar en la rendija, la cual, a su vez, puede dar lugar a una falla en la junta soldada.

Sellar las rendijas en las soldaduras Las rendijas entre dos superficies de acero inoxidable tales como en los soportes para bandejas en un tanque, también favorece la corrosión por rendijas

24

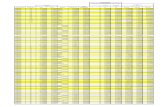

Tabla I

Influencia de las propiedades físicas en la soldadura de aceros inoxidables austeníticos, comparados con el acero al carbono

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

3.4.2 Contaminación por hierro

Cuando un equipo nuevo de acero inoxidable desarrolla puntos de herrumbre, casi siempre es el resultado de la contaminación por partículas de hierro. En algunos ambientes, si el hierro no se elimina, puede tener lugar un severo ataque en forma de corrosión por picado.

En atmósferas no tan exigentes, las partículas de hierro pueden actuar como un contaminante, afectando la pureza del producto, o presentar una apariencia superficial desagradable a la vista.

El hierro libre resulta a menudo incluido en la superficie del acero inoxidable durante las operaciones de formado o soldado.

Algunas reglas a seguir para evitar la inclusión de partículas de hierro son:

- No permitir el contacto de las superficies de acero inoxidable con elementos de hierro o acero. El contacto podría provenir de herramientas de izado, mesas de acero o rack de almacenamiento, por citar algunas.

- No usar herramientas, tales como discos abrasivos que hayan sido previamente usados con hierro o acero ordinarios, ya que podrían tener hierro incrustado.

- Usar sólo cepillos de acero inoxidable que nunca hayan sido usado con hierro o acero al carbono. Nunca usar cepillos de alambre de acero al carbono.

- No dejar las planchas u hojas de acero inoxidable en el piso, expuestas al tráfico. Se deben guardar en posición vertical.

- Si es posible, realizar las operaciones de fabricación de los equipos de acero inoxidable en un lugar alejado de donde se realicen operaciones con hierro o acero al carbono, para evitar contaminaciones con partículas de hierro provenientes de amoladoras, herramientas de corte o arenadoras.

- Evitar óxidos superficiales de la soldadura - Para una mejor resistencia a la corrosión, las superficies de acero inoxidable deben

estar libres de óxidos superficiales. Los óxidos pueden estar en la forma de tinte de calor, en el otro lado de la chapa, como resultante de la soldadura, o tinte de calor en la soldadura, o en la zona afectada por el calor (ZAC). Los óxidos también se pueden desarrollar en el lado interno de las cañerías soldadas con una purga inadecuada del gas inerte.

- Los óxidos pueden variar desde un color pajizo, pasando por el púrpura, hasta negro. Cuanto más coloreado es el óxido, más grueso es, y más fácilmente desarrollará la corrosión por picado, causando un serio ataque al metal subyacente. Se debe entender que los óxidos son peligrosos en ambientes corrosivos. Normalmente, los óxidos no necesitan ser eliminados cuando el acero inoxidable operará a alta temperatura, donde los óxidos se formarían nuevamente. El tinte de calor a menudo conduce a la corrosión, una vez expuesto el acero inoxidable a la atmósfera u otro ambiente levemente corrosivo.

25

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

3.4.3 Elementos contaminantes

Hay un número de elementos y compuestos que deben ser eliminados de la superficie antes de la soldadura. Si nose sacan, el calor de la soldadura puede causar fisuras, defectos de soldadura o disminución en la resistencia a la corrosión en la soldadura y en la zona afectada por el calor. Los elementos a ser evitados y su fuente común son:

Azufre, carbono Hidrocarburos tales como fluídos de corte, grasa, aceite, ceras e imprimantes

Azufre, fósforo, carbono Crayones para marcar y pinturas.

Plomo, zinc, cobre Herramientas tales como:

martillos, barras de respaldo de cobre, pinturas ricas en zinc.

Suciedad del taller Cualquiera o todos de los ya citados.

3.5 Métodos para disminuir defectos que causen corrosión en la soldadura

3.5.1 Materiales de respaldo

Se pueden utilizar materiales de respaldo en la soldadura de chapas o planchas, a menos que se puedan soldar ambos lados. Sin un respaldo, la parte de abajo puede tener una penetración errática, con fisuras, huecos y oxidación excesiva. Tales defectos reducen la resistencia de la soldadura y pueden iniciar una corrosión acelerada.

El cobre, con su alta conductividad térmica, es el material más usado para barras de respaldo.

Los diseños típicos de barras de respaldo para usar con o sin gas de respaldo, se muestran en la Figura 26.

26

Figura 26.- Diseño de ranuras en barras de respaldo(A) Ranura estándar para uso sin gas de respaldo

(B) Ranura Cuadrada empleada con gas de respaldo

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

En una operación normal de soldadura, la barra de cobre enfría el metal que se suelda. El arco no debe sermal direccionado al punto tal que el cobre se funda y se incorpore dentro de la soldadura de acero inoxidable, o resultará una rajadura en la soldadura. Es una buena práctica decapar después de soldar para eliminar trazas de cobre de la superficie e imprescindible si a la soldadura sigue un tratamiento de temple.

El respaldo con argón provee una excelente protección al lado interno de las soldaduras con TIG. Ayuda a controlar la penetración y mantiene una superficie brillosa y limpia. El nitrógeno también se usa como gas de respaldo, y tiene un precio ventajoso comparado con el argón. Sin embargo, el nitrógeno no debiera introducirse dentro de la atmósfera del arco, porque podría alterar la composición de la soldadura.

3.5.2 Punteado de la soldadura

Las juntas no soportadas con sostenes, se deberán puntear para mantener una alineación y espaciado uniforme. Las puntadas se deberán hacer en secuencia para minimizar el efecto de contracción. Para realizar el montaje de dos chapas, se deberán hacer dos puntadas en cada punta de la chapa, y luego una en el medio, tal como se muestra en la Figura 27 (A). La Figura 27 (B) muestra cómo se acercan las chapas cuando las puntadas se realizan desde un extremo hacia el otro.

Los puntos de soldadura en el acero inoxidable deberán estar considerablemente más juntos que lo que sería necesario para el acero al carbono, dado que una expansión térmica más

27

Figura 27.- La secuencia correcta de puntadas se muestra en A Cuando las puntadas se realizan solo desde un lado los bordes se

juntan como se muestran en B

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

grande del acero inoxidable causa mayor distorsión. Una guía aproximada es usar la mitad de la distancia que se usa en el acero al carbono.[5]

3.6 SOLDADURA DE LOS BRONCE -ALUMINIO

Los bronces - aluminio, son un grupo importante de las aleaciones a base de cobre en que el principal elemento aleante es el aluminio hasta 14%, cuando otros elementos de aleación se introducen en porcentajes significativos como el níquel, fierro, manganeso, silicio adquieren propiedades físicas, mecánicas o químicas de gran magnitud y que cumple con una gran variedad de requerimientos de ingeniería. Existen cuatro grupos importantes de bronces aluminio.

Muchos estudios de los bronces aluminio complejos, han demostrado el efecto de la composición sobre las propiedades así como el efecto del contenido de hierro y níquel sobre la formación, composición y morfología de la fase k rica en hierro (Fe3 Al) y rica en níquel (NiAl).

3.6.1 Soldadura.- Es importante señalar algunas notas que son muy importantes y aplicables para la soldadura de bronces - aluminio.

a).- Debe permitirse tolerancia para los bronces aluminio, que tienen una conductividad térmica y un grado de expansión térmica mayores que los aceros comunes. Estas propiedades significan que el calor es diseminado de manera más uniforme y que, por consiguiente, la zona afectada por el calor es más pequeña; por tanto, no deberá estar presente una fijación indebida.

b).- Consideramos importante esta información, las aleaciones especialmente aquellas de menor contenido de aluminio (una sola fase), tienen una ductilidad reducida en el rango de temperatura entre 400º - 600ºC. Esto significa un riesgo potencial de rajadura durante el enfriamiento después de la solidificación, lo que puede reducirse evitando la fijación mediante un diseño correcto de la junta una correcta administración de calor a través del control de la técnica de soldadura.

c).- Igual como todos los metales que son soldados, los bronces aluminio, y en particular los complejos, sufren cambios metalúrgicos, por lo tanto la zona soldada como la zona afectada por el calor varían en algún alcance del metal base. Esta variación en estructura y propiedades puede tener un efecto potencialmente perjudicial sobre la resistencia a la corrosión en la zona afectada por el valor, Dependiendo de la severidad de las condiciones de servicio, es recomendable hacer un postratamiento de alivio de tensiones o un tratamiento térmico completo para restaurar las propiedades y homogenizar la estructura.

3.6.2 Selección del proceso de soldadura.- Para seleccionar el proceso de soldadura y el metal de relleno se considera las características básicas de las aleaciones de la experiencia dada, además en reparación debemos de tener en cuenta su forma, y su historia si es posible desde la fabricación hasta momentos antes de la determinación de reparación.

La soldadura oxiacetilénica, casi sólo es practicable, para trabajos sencillos.

28

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

La soldadura por arco eléctrico con electrodo revestido se usa ocasionalmente para mantenimiento y reparación. Tanto en la soldadura por gas como la de arco eléctrico con electrodo, se requiere fluxes, capaces de entendérselas con la película refractaria de aluminio, y que al entrampar tales residuos, la producción de una soldadura satisfactoria puede resultar seriamente impedida.

Por estas razones se recomienda que, para obtener los mejores resultados, debe emplearse la soldadura por arco con protección de gas, donde el área de soldadura es protegida contra una oxidación significativa mediante una atmósfera de gas inerte. La acción del arco dispersa eficazmente todo óxido que pueda estar presente, la soldadura en posición plana, logra el mejor éxito.

3.6.3 Metales de relleno.- Los metales de relleno de bronces aluminio complejos, son adecuados para uso con los procesos de soldadura TIG y MIG protegidos por gas para todo rango de aleaciones.

3.6.4 Control de precalentamiento y temperatura entre pases.- Raramente es necesario emplear un precalentamiento mayor que 150º-200ºC, y en la mayoría de los casos es suficiente calentar el material base sólo lo suficiente para quitar la humedad y asegurar que no haya más condensación. Un precalentamiento excesivo puede ocasionar una mayor zona afectada por el calor, con un mayor volumen de metal expuesto al riesgo de rajadura en caliente y con problemas de distorsión. Igualmente la temperatura entre pases debe mantenerse limitada en forma similar, si fuese necesario, permitiendo que la zona de trabajo se enfríe entre los pases que siguen, se recomienda el uso de un cepillo de raspado para remover el óxido entre los pases y reducir el riesgo de una soldadura porosa.

Las experiencias se realizaron con precalentamiento del metal base entre 70º - 80ºC, y la temperatura entre pases 120º - 180ºC.

3.6.5 Selección del metal de aporte.- Soldaduras de un sólo pase pueden realizarse en aleaciones de una sola fase, de espesor delgado usando un material de relleno, del tipo - 1, con 7.5% Al, (Fe + Ni + Mn) no mayor del 2.0% para obtener una resistencia equivalente, a la corrosión a través del área de soldadura.

Los materiales de aleación del grupo-2 (dúplex) se sueldan mejor con un material de aporte de composición similar al metal base, del tipo 4, que tienen mejor resistencia a la corrosión, pero son menos dúctiles durante el enfriamiento después de la solidificación.

Donde existen condiciones de sujeción es posible que la soldadura llegue a rajarse durante el enfriamiento, para estas condiciones se debe usar un alambre que no contenga níquel para el pase de raíz y los pases de relleno, seguido de una capa de alambre del tipo-4, según sea apropiado para obtener una resistencia equivalente a la corrosión. Si la sujeción es mínima, el tipo-4 puede usarse para todos los pases de soldadura.

En las experiencias utilizamos alambre del tipo-4 que corresponde a la UTP-34N.

29

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

3.6.6 Tratamiento térmico posterior a la soldadura.- En muchos casos, no es necesario un tratamiento posterior a la soldadura. Pero cuando se requiere que el material tenga la máxima confiabilidad bajo condiciones de severa corrosión, es aconsejable un tratamiento térmico para asegurar que la soldadura y la zona afectada por el calor sean restauradas plenamente hasta una estructura de óptima resistencia a la corrosión, esto asegura a la vez el alivio de eventuales tensiones residuales internas retenidas después de la soldadura que, al no removerlas, podrían ocasionar el inicio de corrosión por fatiga.

Se puede realizar un tratamiento de revenido para alivio de tensiones a 300º-350ºC durante el tiempo que depende del espesor de la sección (media hora a la temperatura por pulgada).

El tratamiento térmico necesario para desarrollar una óptima resistencia a la corrosión dependerá de la aleación, la sección, el espesor y las propiedades requeridas y, por consiguiente, se determina generalmente por la experiencia. En algunos casos informaciones nos indican que en conexiones de tubos de fundición, a usarse en condiciones severas, se recomienda un tratamiento a 700º-730ºC durante 6 horas, seguido de una velocidad de enfriamiento que no exceda a 250ºC/hora, en el caso de hélices se requiere un tiempo de remojo de 20 a 30 minutos por cada 25 mm de espesor de la sección y velocidades de enfriamiento que no exceda 50ºC/hora hasta los 100ºC. Este es el caso que se acomoda más a nuestras exigencias que se ha practicado en las experiencias.

Algunos tratamientos más exigentes, con resultados sumamente mejorados son, con tratamientos a 925º-950ºC durante 1 hora/ pulg. de espesor, y luego un enfriamiento rápido hasta 650º-700ºC en un medio como sales fundidas y luego un lento enfriamiento para restablecer la resistencia a la corrosión. No es muy práctico y por su elevado costo no es muy requerido, y el hecho que las propiedades existentes con el tratamiento anterior son frecuentemente más adecuadas.[6]

IV. RECOMENDACIONES

SER PARTICULARMENTE CUIDADOSO EN UNIONES Y JUNTAS

a) Creación de hendiduras, bolsillos y espacios huecos.b) Creación de microestructuras heterogéneas.c) Efectos galvánicos.Principio general: Evitar ánodo pequeño + cátodo grande. Preferible cátodo pequeño + ánodo grande: Tuercas, pernos, tornillos y soldaduras deben ser más nobles que los materiales adyacentes.En el caso de la soldadura a baja temperatura sí que existe una ddp apreciable entre base y relleno.Se pueden formar compuestos intermetálicos: materiales de relleno que contienen cobre.Agentes fundentes: con la humedad dan lugar a disoluciones de altaconductividad.Desde el punto de vista estructural este tipo de soldadura no es grave: no se generan hendiduras o agujeros: el metal de relleno tiene buena fluidez y“moja” bien.Los efectos del tratamiento térmico no son importantes: los metales de relleno son de bajo punto de fusión.

30

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Se suele cumplir una relación favorable cátodo pequeño/ánodo grande, dado que el metal de relleno es más noble que las piezas de base.Uniones roscadas, remachadas y atornilladas. Hacen posible la formación de hendiduras estrechas y de rincones. Además las superficies trabajadas en frío son más susceptibles a la corrosión que las trabajadas en caliente. Cuando se unen materiales diferentes, el soldado con relleno noble es preferible al soldado.

V. REFERENCIAS BIBLIOGRÁFICAS

[1] Herro, H. “Fallas en sistema de enfriamiento de agua”. Mc. Graw Hill. México.

[2] [documento en pdf]. “Prevencion de la Corrosion” [Consulta 31 octubre 2011]

[3] Herro, H. “Fallas en sistema de enfriamiento de agua”. Mc. Graw Hill. México.

[4] Wikipedia Foundation Inc.(2008). “Soldadura”. [En línea]. Consulta: 15/12/08. Disponible en: http://es.wikipedia.org/wiki/Soldadura .

[5] [documento en pdf]. SOLDADURA DE LOS ACEROS INOXIDABLES [Consulta 31 octubre 2011]

[6] Soldadura de Bronce y Aluminio [En línea]. Consulta: 31/10/11. Disponible en:http://sisbib.unmsm.edu.pe/bibvirtual/publicaciones/geologia/v01_n1/solda_bronce.htm

31

Figura 28. El soldado con relleno es preferible al roscado

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

ANEXOS:

CASO DE ESTUDIO:

INFLUENCIA DE LOS CORDONES DE SOLDADURA SOBRE LA RESISTENCIA A LA CORROSIÓN DEL ACERO APIL5LX – 52, EN AGUA SEDIMENTADA DE CRUDO DE PETRÓLEO.

RESUMEN.Se analizó la susceptibilidad a la corrosión de dos tipos de juntas, empleando la soldadura manual con electrodos revestidos en multipasadas, en biseles “V” asimétricos (15° - 45°) a tope, soldados por un solo lado, cumpliendo con las exigencias de calificación de la norma AP – 1104 y API – 5L; utilizándose los electrodos revestidos AWS E7018 y AWS E6010. La junta que lleva en todos los pases de soldadura el electrodo AWS E7018 es la que se practica en la unión de camisas de refuerzo de la tubería del Oleoducto Nor–Peruano, en zonas donde la tubería presenta daños mecánicos, fisuras y corrosión severa con pérdida del espesor de pared crítica para soportar las presiones de trabajo y la junta que lleva en el pase de raíz el electrodo AWS E6010 y en los demás pases el electrodo AWS E7018, es la que resultó tener las mejores propiedades mecánicas de una serie de juntas evaluadas para optimizar las propiedades mecánicas de las uniones del encamisetado de refuerzo .

1. INTRODUCCIÓN.

Los cordones de soldadura de oleoductos y gasoductos constituye una de las zonas críticas más susceptibles donde podría iniciarse la corrosión, esto debido a la presencia de entallas, defectos superficiales, inclusiones, heterogeneidades estructurales que lleva consigo la unión soldada y cuando se encuentran presentes en los ductos agua, ácido sulfhídrico, bióxido de carbono y alta presión de operación, tenemos el cuadro ideal para que se desarrolle el mecanismo de corrosión y agrietamiento por hidrógeno inducido.El programa Integral de mantenimiento del Oleoducto Nor – Peruano, afronta problemas de daños en esta estructura, causado por procesos corrosivos tanto internos como externos, sumado a daños mecánicos provocado por fenómenos geodinámicos. La rehabilitación de estos sectores afectados, se realiza mediante la instalación de camisas de refuerzo soldadas, fabricadas con tubería API5LX–52 igual a la instalada en zonas donde el espesor remanente del ducto es crítica para soportar las presiones de trabajo del ducto debido a la presencia de daños mecánicos, fisuras y corrosión severa. Contribuyendo a las técnicas de reforzamiento en ductos el presente trabajo trata de investigar la susceptibilidad a la corrosión en uniones soldadas del encamisado de refuerzo de ductos API5LX–52, que están expuestas, en la parte interna de éstas, al crudo de petróleo en un

32

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

posible desgaste por corrosión o fisuramiento de la tubería interna, evaluadas a partir de curvas de polarización en agua sedimentada de crudo de petróleo, como un problema que influye en la eficiencia para el transporte del crudo de petróleo de oleoductos.Resultados de las curvas de polarización:

RESULTADOS:

Las probetas de corrosión preparadas con el material de aporte puro en base al electrodo E7018 resultaron ser las más resistentes a la corrosión que las probetas en base al electrodo E6010, debido a que presentó una menor densidad y tamaño de inclusiones no metálicas, ya que éstas inclusiones son los centros activos para que se inicie la corrosión debido a su gran diferencia en la composición química respecto al acero, formando micropilas galvánicas de gran potencial electroquímico, y debido a su gran disolución química que presentan éstas inclusiones en contacto con iones agresivos como los cloruros, iones Fe++, que resultó tener el agua sedimentada utilizada en ésta investigación.

Inclusiones no metálicas

AWS-E6010:

Inclusiones y/o escoria múltiple de gran tamaño y densidad alta

33

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Características de las inclusiones en el AWS-E6010.

AWS-E7018:

Inclusiones y/o poros o escoria de tamaño pequeño globulares

Características de las inclusiones en el AWS-E7018.

34

Universidad Nacional de Trujillo Corrosión y Defectos de la Soldadura

Probetas corroídas

API5LX-52:

Contorno suave y ondulado de una pérdida general de corrosión de metal después de una limpieza, se observa un ataque severo, profundo en el sentido de laminación y de inclusiones

AWS E6010:

Nódulos de productos de corrosión y después de la limpieza se observa una corrosión preferencial en las inclusiones y/o escoria

AWS E7018:

Se observa cómo han crecido el área de corrosión de la inclusiones

35